CNC 加工におけるバウンド カッター、ヒット カッター、オーバーカットを制御する方法

1.バウンス

カッターのバウンスとは、過度の力によるツールの比較的大きな振動を指します。カッターのバウンドによる危険は、ワークピースのオーバーカットとツールの損傷を引き起こすことです。工具の直径が小さく、工具のシャフトが長すぎるか、力が大きすぎると、カッターが跳ねる現象が発生します。適切なツールと処理方法を使用すれば、カッターが跳ねる可能性を減らすことができます。

ツールの変形に影響を与える主な要因は 3 つあります:

1) 切削工具の長さ

2) ツールの直径

3) ツールの力

1.切削工具の長さ

同じ直径のツールの場合、ツールの長さが 2 倍になると、その変形は 3 倍になります。機械加工の際は、工具の長さをできるだけ短くして、カッターが跳ねるリスクを減らしてください。

2.ツール直径

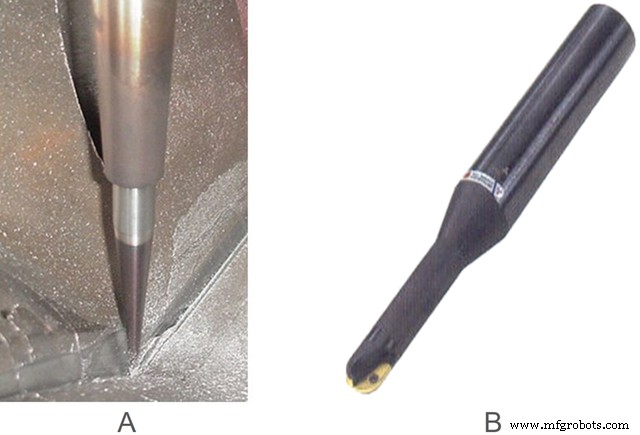

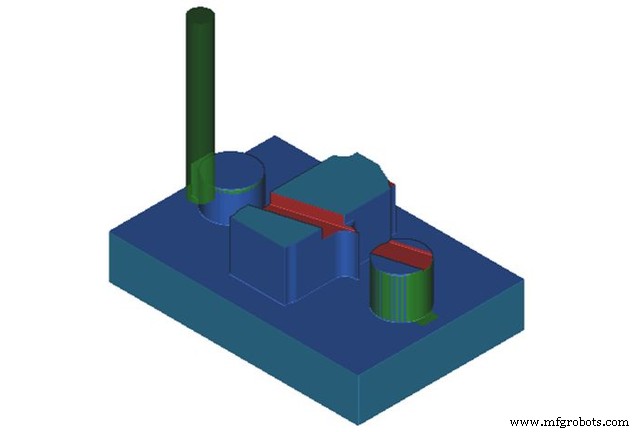

同じ長さの工具の場合、工具の直径が 1 倍になると、その変形量は 4 倍になります。加工の際は、可能な限り大径の工具を選択するか、加工用の強化工具を使用して、工具が破損するリスクを減らします。 (下図のように、Aは熱線とテーパーネックのナイフを使用し、Bは柄の強い工具を使用して加工します)

3.ツールの力

工具の変形は、加工中に受ける力に正比例します。ツールが受ける力を減らすと、ナイフが折れる可能性を減らすことができます。ツールにかかる力を減らすには、ツールとワークピース間の接触面積を減らす必要があります。

力を減らす例

より深い位置を加工する場合は、送り速度を小さくし、R 角度の細かいカッターを使用して、加工中にカッターにかかる力を減らし、ナイフが折れるリスクを減らすことができます。

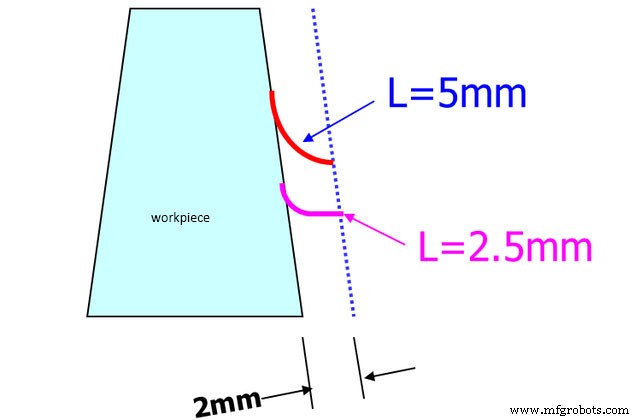

下図はD50R6工具とD50R0.8工具を同じ深さで加工した場合の金型材料との接触位置の比較です。細かい R アングル工具を使用して深いワークピースを加工すると、大きな R アングル工具よりも切削抵抗を減らすことができることがわかります。

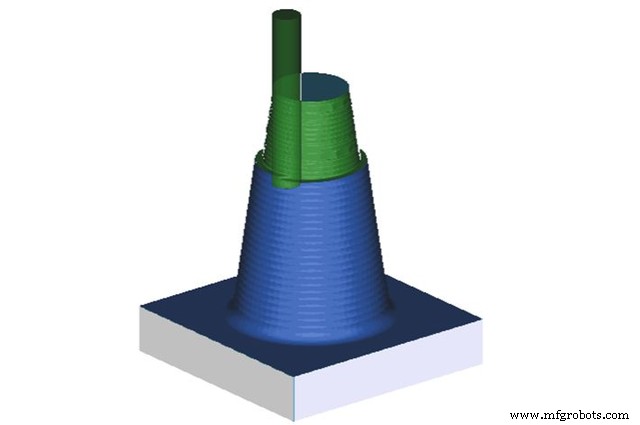

切削工具の量 (つまり、各工具の全体的な深さ) を減らします。加工深さが 120mm を超える場合、工具を 2 回取り付ける必要があります。つまり、最初に短い工具ホルダを取り付けて深さ 100mm まで加工し、次に拡張工具ホルダを取り付けて 100mm 未満の部品を加工し、少量の工具をセットします。

2.ヒッティング

カッターの当たりは、ツールの切削量が大きすぎることを意味します。刃先だけでなく、ツールバーもワークに当たります。工具衝突の主な原因は、安全高さの設定が不当であるか、安全高さがまったく設定されていないこと、不適切な加工方法の選択、工具の不適切な使用、および 2 回目の荒削りのマージン設定が 2 回目の荒削りのマージンよりも小さいことです。最初の荒取り設定など

1 ) 切削量が多すぎる

解決策:

切削量を減らしてください。工具の直径が小さいほど、食べるべき切削量は少なくなります。通常、金型の粗い開きごとの切削量は 0.5mm 以下で、中仕上げと仕上げの切削量はそれより少なくなります。

2 ) 不適切な処理方法の選択

輪郭ミリングのモードをキャビティミリングのモードに変更します。取り代が工具径より大きい場合、輪郭加工は選択できません。

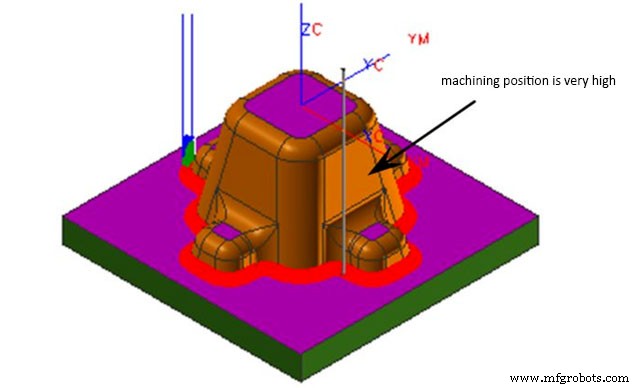

3 ) 不適切な安全高さの設定、ツールを持ち上げる際にクランピングに当たる

解決策:

<オール>4 ) 二次粗取りマージンの不適切な設定

2 回目の荒加工のマージンは、通常、1 回目の荒加工のマージンよりも 0.05 mm 大きくする必要があります。 1回目の荒取りのマージンが0.3mmの場合、2回目の荒取りのマージンは0.35mmにする必要があります。そうしないと、ツールバーが上側の壁にぶつかりやすくなります。

上記の理由に加え、シザーズロードの補修時にカッター当たりが発生する場合がありますので、シザーズロードの補修は極力避けてください。工具衝突の最も直接的な結果は、工具と工作物を損傷することであり、さらに深刻な場合、機械のスピンドルが損傷する可能性があります。

3. おお バーカット ティン

オーバーカットとは、工具が切断できない部分も切断することを意味し、ワークピースが損傷する原因となります。ワークピースのオーバーカットには多くの理由があり、主に工作機械の精度が低い、カッターにぶつかる、カッターが跳ねる、不適切なツールなどがあります。さらに、オペレーターがカッターを正確に設定していない場合、オーバーカットの原因にもなります。

下図の状況は、不適切な安全高さ設定によるオーバーカットです。

プログラミングをするときは、細心の注意を払う必要があります。プログラムの完了後、オーバーカットを避けるためにツール パスを詳細に確認する必要があります。そうしないと、金型がスクラップになったり、機械が損傷したりする可能性があります。

プロの CNC 機械加工メーカーとして、SANS Machining は 10 年以上にわたって少量の機械加工部品を専門としており、フライス加工、旋削加工、研削加工、EDM サービスを提供できます。すべての部品は図面として作成され、MOQ はありません。

製造プロセス