予防保守点検の頻度を設定する方法

予防保守(PM)検査の設定の詳細に夢中になりたい方のために、検査の意味を定義することから始めましょう。検査には、振動計、赤外線カメラ、電圧計、流量計、超音波装置などの機器を使用したすべての客観的検査(何かを測定する)が含まれます。検査には、すべての主観的な検査(見る-聞く-感じる-におい)も含まれます。検査頻度を設定するには、故障発生期間を理解する必要があります。

故障発生期間(FDP)は、Pf曲線とも呼ばれ、故障を検出できるようになってから故障するまでの期間です。障害とは、システムまたは機器が特定のパラメーター内で正しく動作しているが、問題の兆候を示している場合です。

たとえば、遠心ポンプはキャビテーションを起こしている可能性がありますが、それでも操作に必要な流量を提供しています。故障はありますが、故障はありません。この例のキャビテーションは、最終的には故障に発展します。故障は、ポンプが意図した機能を実行できないときに発生します。

FDPは、障害と故障の間の時間差です。ポンプが午前6時にキャビテーションを開始し、午後6時に故障した場合。 4日後のFDPは108時間です。

検査頻度

検査頻度は、おおよそFDPを2で割った値になります。たとえば、障害発生期間が14日で、その障害の修正保守を計画およびスケジュールするために時間が必要な場合、妥当な検査頻度は7日(FDP / 2)だと思います。点検頻度が14日を超える場合、故障を見逃し、故障の恐れがあります。したがって、経験則は次のとおりです。

検査頻度=FDP / 2。

しかし、本当の問題は、FDPが何であるかがわからないことです。標準やドキュメントはありません。ほとんどの植物は通常、FDPの歴史がありません。それで、あなたは何をしますか?いくつかの追加情報を使ってさらに深く掘り下げましょう。

検査ツールはFDPを変更します

また、より優れたツールにアクセスできるようになると、FDPが変化することを理解する必要があります。たとえば、ドライバーを耳(およびベアリング)に当てて聞くことで、ピローブロックベアリングの問題を検出できる場合があります。この方法では、数日の警告期間が発生する場合があります(状況によっては平均して)。

ただし、振動アナライザーを購入すれば、少なくとも6週間前に同じ障害を検出できる可能性があります。失敗は同じですが、FDPが変更されています。ほとんどの場合、検査ツールを購入する唯一の理由は、FDPを正確に拡張することです。

実際には、障害とFDPを検出する機能は、以下にも依存します。

- 検査を行う人の能力;

- 環境(照明、温度、屋内と屋外など)。

- 検査時の運用パラメータ;

- 機器の設計とアクセシビリティ;

- など。

多くの変数

各コンポーネントには多くの障害モードがあり、各障害モードには異なるFDPがあります。また、各FDPは、検査ツール、技術、検査を行う人などによって変わる可能性があることもわかっています。これらすべてに加えて、各コンポーネントはさまざまな速度、さまざまな負荷、さまざまな環境で実行されています。すべてが異なります。今、私たちは困っています。

私の意見では、この推論の時点で、多くの植物は間違った方向に進んでいます。一部の植物は、これらすべての質問に対する答えを見つけるために大規模な研究を行う必要があると結論付けています。なぜこれは良いアプローチではないのですか? 1,000回のうち999回で、分析に必要なデータがなくなるからではありません。

たとえあなたがそうしたとしても、大金のための最善の価値は、通常、あなたの人々を訓練させてから、大規模な分析を実行するのではなく、そこに検査を行うことです。データなしで複雑な分析を行うと、最終的には、多くの作業を伴う、ワイルドである程度知識のある推測になります。では、複雑な分析を行わず、代わりに、私たちの経験を使用して、ある程度知識に基づいたワイルドな推測を行い、作業の99.9%を切り取りましょう。それはあなたにとって良いことだと思いますか?

ワイルドで、ある程度教育を受けた推測

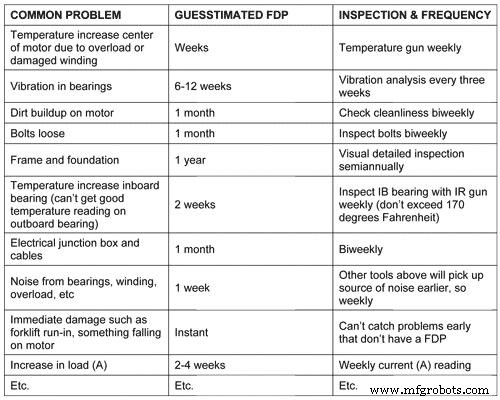

ACモーターの典型的な問題をいくつか見てみましょう。これは、すべての障害モードからはほど遠いです。たとえば、SKFのマニュアルを見ると、ベアリングには50を超える故障モードがあります。したがって、一般的な問題を確認する必要があります。

例:ACモーター、125馬力、80%の負荷、24時間年中無休の運用、ほこりっぽい環境

上記のように、さらに多くの故障モードがあります。私は自分の主張を説明するためにいくつかの一般的な問題を選びました。

右の列を見ると、単純化した分析を行ったとしても、さまざまな検査頻度があります。私たちの見積もりは単なる推測であり、誰が検査を行っているか、ツールの種類、環境によって異なるため、数値をあまり真剣に受け止めるべきではありません。それらは見積もりです。

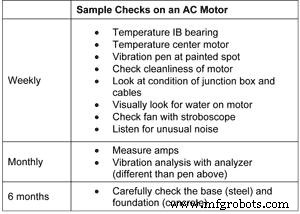

したがって、私は短い検査間隔のいくつかを見てから、そこにいるときに長い検査を行う方がよいので、それらに長い間隔の検査のいくつかを追加します。それほど時間はかからず、間隔を推測しているだけです。

このACモーターを見ると、典型的なプロセスプラント環境で次のようにグループ化されます。

注:予防保守および状態監視標準は、Noriaによって販売されています。

その他の検査

それが重要なモーターである場合は、完全なモーター分析または単純なアースへの漏れを実行する必要があります。推定FDPが上記の検査にツールを使用していることをベンダーが説明できるようになるまではまだです。

一般的な論理エラー

検査頻度はFDPに基づいており、コンポーネントの寿命や重要度ではありません。

コンポーネントの寿命は、検査頻度とは関係ありません。たとえば、世界クラスのプラントの平均モーター寿命は18年です。一部のモーターは8年、約25年持続します。ただし、これらのモーターのFDPは1〜4週間である可能性が高いため、寿命統計は検査頻度とは関係ありません。よくある誤った議論は、「このコンポーネントを3年間検査しましたが、問題は見つかりませんでした。

そのため、検査頻度を1週間から2週間に延長します。」問題が見つからなかったという事実は、FDPとは何の関係もありません。コンポーネントが正常に動作しているという理由だけで変更されていません。そのコンポーネントに障害が発生すると、15年後になる可能性があり、FDPはまだ2週間である可能性があり、それをキャッチする必要があります。検査期間を2週間に変更すると、約50%のリスクで見逃してしまいます。

重要度はFDPに影響を与えませんが、検査頻度を割り当てる際の実質的な要因です。

当社のACモーターベアリングは、モーターの動作の基盤にとっても同様に重要です。どちらかが失敗すると、モーターは停止します。ただし、検査頻度はFDPに基づいているため、FDPと検査頻度は異なります。

FDPが不明なため、モーターの重要度によって検査頻度の選択が変わる可能性があります。 FDPは推測です。したがって、FDPを実際に知らないため、非常に重要なコンポーネントがより頻繁にチェックされる可能性があります。保険証券です。

要約すると…

- 検査頻度はFDPに基づいており、重要度やコンポーネントの寿命ではありません。

- FDPを予測することはほとんど不可能です。ただし、それが何であるかについてはかなり推測できます。

- FDPとは何かに関する優れた履歴データがない場合でも、大規模な調査を行うために時間を無駄にしないでください。合理的な推測をしてください。とにかく、データのない研究で終わることになるでしょう。

- FDPデータがある場合は、大規模なFDP調査を行うのではなく、検査や是正措置の計画とスケジューリングを行うためのトレーニングに労力を費やす方がよいかどうかを尋ねます。ほとんどの場合、実行に時間を費やす方がよいでしょう。

機器のメンテナンスと修理