より良いメンテナンスプロセスを開発および実装する方法

アルバータ州エドモントンにあるEPCORのゴールドバー廃水処理プラントのシニアメンテナンスマネージャーとして、私は私が持っている最も重要な任務は、私の人々を成長させ、成長させ、プロセスを実行し、維持することです。私のキャリアは、鉱業、林産物、石油およびガス、発電、公益事業など、さまざまな業界で29年に及びます。

アルバータ州エドモントンにあるEPCORのゴールドバー廃水処理プラントのシニアメンテナンスマネージャーとして、私は私が持っている最も重要な任務は、私の人々を成長させ、成長させ、プロセスを実行し、維持することです。私のキャリアは、鉱業、林産物、石油およびガス、発電、公益事業など、さまざまな業界で29年に及びます。

この間、私は最前線の水車大工、プランナー/スケジューラー、スーパーバイザー、プロジェクトマネージャー、メンテナンスマネージャー、そして現在はシニアマネージャーとして働いてきました。専門能力開発トレーニングと組み合わせて非常に多くの役割と業界で働いてきたので、無駄のない信頼できるメンテナンスプログラムの開発と実装に関して多くの知識を習得しました。

組織に真に拇印を付ける機会が訪れることはめったにありません。インタビューの段階で、ゴールドバーのディレクターから、プロセスを知っている人が欲しいことがはっきりとわかりました。仕事の初日、私は基本的に「あなたはあなたの外見に基づいて雇われていなかったので、あなたのトリックの袋に何が入っているか見てみましょう」と言われました。明らかに、私は冗談を言っているだけですが、私の前にある素晴らしい機会に非常に気づきました。

2017年12月18日、私は現在の上級管理職としての役割に踏み込みました。この記事では、過去19か月間の私たちの旅と、優れたメンテナンスの達成に向けてどのように取り組んでいるかについて詳しく説明します。

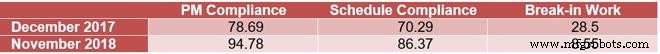

まず、2017年12月から2018年11月までの3つの主要業績評価指標(KPI)で見られた改善点を共有したいと思います。

また、私はこれらの数字をほとんど信用していないことを明確にしたいと思います。ご存知のように、どの企業にとっても最も重要な資産は人です。ゴールドバーの全員が同じ方向にロープを引っ張らなければ、これは不可能だったでしょう。

人以外の重要な要素には、戦略、作業管理、材料管理、プロセス、およびサポートシステムが含まれます。以下は、私が到着したときにこれらの各領域で見つけたものの簡単な概要と、私たちがどのように物事を改善したかです。

人

スティーブンR.コビーはかつて、「人の手を買うことはできますが、彼の心を買うことはできません。彼の心は彼の熱意、彼の忠誠心がどこにあるかです。彼の背中を買うことはできますが、彼の脳を買うことはできません。そこに彼の創造性、創意工夫、機知があります。」

私が交代した紳士が人的資源の問題の95%を解決したことは非常に幸運でした。私は、プロセスを熱望し、彼らの仕事をより良くしたいと熱望している熱心な人々のグループに足を踏み入れました。

タマネギから層を剥がし続けると、すぐに特定のレベルで部門間のコラボレーションが行われ、サイロ作業があまり行われていないことに気付きました。

人となると、リーダーとしてできる最も重要なことは、チームとの信頼関係を築くことです。従業員が意思決定を行えるようにし、時々間違った決定を下すという事実を受け入れます。それらを拾い上げ、ほこりを払い、正しい方向に向かっている道路に戻します。間違いが起こったときに間違いから学ぶ必要があることを彼らが完全に理解できるように、必ず彼らと会話してください。

ヘンリー・フォードは、「間違いでさえ、価値のある成果を達成するために必要な1つのことになるかもしれません」と述べました。

熱心なチームを率いることで私が得る最も楽しいことは、彼らに私のビジョンを伝え、そして彼らの邪魔にならないことです。障害物を取り除き、急上昇させます。

戦略

私がゴールドバーで始めたときの戦略は、プラントを稼働させ続けることでした。それ自体は悪い戦略ではありませんが、どのくらいの費用がかかりますか?植物は樹齢50年で、文化はしばらくここにあります。一晩で変更するつもりはなかったし、何を変更する必要があるのかもわからなかった。最初の2か月間は、現在のプロセスを確認し、メンテナンスチームのメンバー、運用担当者、エンジニアリングなど、メンテナンスについてできる限りの人と話をしました。

私はギャップ分析を実行し、人員や作業管理から材料管理やプロセスに至るまですべてを調べました。ゴールドバーがすべての主要なメンテナンスプロセスの非常に基本的な形式を持っていることに私はうれしく驚きました。彼らは骸骨と骨組みを持っていましたが、私たちは骨に肉を置く必要がありました。

当時の状況をより正確に把握するために、作業指示書が作業要求としてコンピューター保守管理システム(CMMS)に入力されてから実行され、作業が実行されるまでの作業指示書のライフサイクルを調べました。クローズアウトプロセスが完了しました。言い換えれば、私たちの仕事の管理はどのように見えましたか?繰り返しになりますが、それほど堅牢ではありませんでしたが、作業管理基準があることに嬉しい驚きを覚えました。

少なくとも彼らはそれにいくつかの考えを与えていました、そしてその概念は彼らにとって異質ではありませんでした。作業管理の全体的なアイデアは、単に「やり遂げる」だけではありませんでした。緊急の作業、計画、実行に関するいくつかの意思決定ボックスを含む単一のフローチャートがあったので、出発点がありました。

作業管理文書には実体が欠けていましたが、保守は依然として効果的に行われていました。運用と保守の間には素晴らしいコミュニケーションがあり、物事はかなりスムーズでした。

とはいえ、メンテナンススケジュールの保護はそれほど重要視されておらず、運用とメンテナンスの責任者の間で最前線で多くの交渉が行われた。私が望んでいた最後のことはその関係を汚すことだったので、私はこれがどのように扱われるかに注意しなければなりませんでした。

材料管理

材料管理に飛び込み始めたとき、私はすぐに改善のかなりの機会があることに気づきました。ベンダーが管理する手袋、安全メガネ、バッテリー、テープなどの大規模な在庫がありましたが、これはすべて無料で、多額の費用がかかりました。修理可能なスペアを追跡する方法がなかったため、いたるところにリスの山がありました。

信頼性中心のメンテナンス(RCM)と故障モードおよび影響分析(FMEA)は実行されなかったため、在庫に適切な重要なスペアがあるかどうかはわかりませんでした。文化は在庫を低く保つことでした。計画担当者は、在庫番号を作成してサプライチェーン管理(SCM)を利用するのではなく、クレジットカードで部品を購入します。倉庫内のスペースが限られており、有効活用できていませんでした。キッティングやステージングもありませんでした。

プロセス

一部のプロセスではメンテナンスが不足していましたが、安全性は適切に管理されていました。変更管理、プロセス安全管理、危険登録、および安全な作業手順は一流でした。繰り返しになりますが、安全を真剣に考えている従業員の熱心なグループができたことを嬉しく思います。それは彼らの統計に示され、2017年と2018年に記録可能な傷害は1つだけでした。関与のレベルを考慮すると、プロセスを開発することは難しくないだろうと私は知っていました。

サポートシステム

私たちのCMMSプログラムには多くの馬力がありますが、その機能のごく一部しか利用していませんでした。また、作業の実行後にシステムに情報を取り込むための非常に複雑な方法もいくつかありました。商人は、作業指示書の紙のコピーにメモを手書きします。

職長は作業指示書を閉じます。紙のコピーが保守管理者に送信され、保守管理者は作業指示を再開して、商人の発言をCMMSに入力します。

また、条件ベースの監視も行っていました。石油分析はオフサイトで行われていました。振動の測定値は製粉業者によって収集され、エンジニアリングによって分析されましたが、レポートは作成されず、データは相関していませんでした。悪意のある人物を特定したり、平均故障間隔(MTBF)などのデータを作成したりする努力はありませんでした。

以下は、ギャップ分析の結果の一部です。

-

優れた労働力–場所を運営し続けました

-

作業管理プロセスに従うことに関する昔ながらの考え方

-

毎週のメンテナンススケジュールは、実行される前の木曜日(3日)に作成されました

-

メンテナンスの正式な先読みはありません

-

メンテナンスバックログのクリーンアップなし

-

侵入作業は機器の重要度に基づくものではありませんでした

-

スケジュール保護なし

-

CMMSへのデータ入力が不十分

-

メンテナンスのための正式な戦略はありません

-

SCMではなくクレジットカードで購入した部品が多すぎます

-

在庫管理が不十分、リスの山が多すぎる

-

キッティングやステージングはありません

-

倉庫は開いていて、基本的には名誉システムです

先に述べたように、この時点までに50年かかったので、一晩で船を振り返るつもりはありませんでした。走る前に、小さくて測定可能な目標を設定し、歩く必要がありました。新しいことを実装するときはいつでも、変更の前に立つことが重要です。コミュニケーションは最も重要です。

実装前に、できるだけ早く変更をチームに通知する必要があります。それを沈め、自分自身を目に見えるようにし、質問に答えられるようにし、恐れを払拭します。リーダーが同じページにいることを確認してください。リーダーにとって重要でなければ、他の人にとっても重要ではないからです。

誰もが異なる方法で変化に反応します。変更に関して最も重要なことの1つは、サステインピースが組み込まれていることを確認することです。 plan-do-check-actのW.エドワーズデミングモデルに従ってください。変化を注意深く監視し、それに応じて調整します。サステインピースがないと、多くの変更イニシアチブが失敗し、その週のフレーバーになります。

ぶら下がっている果物を選ぶ

私が日常的に遭遇する部門の枠を超えたコラボレーションと敬意を持って建設的な議論は、あまり多くの場所で見られません。これらの人々は正しいことをすることに情熱を持っています。すべては、毎日午前8時30分に行われるコアチーム会議から始まります。これは、運用、プラントエンジニアリング、プラント制御、自動化、プロジェクトエンジニアリング、およびメンテナンスの代表者による部門横断的な会議です。

過去24時間にCMMSに入力されたすべての作業要求は、作業要求に入力された優先順位の指定に基づいて確認され、優先順位が付けられます。オペレーションが機器の稼働を再開したい日付は、リクエストに応じて入力されます。計画が完了し、ジョブがキット化されてステージングされると、実行予定日が確認されます。

課題は、人々に機器の重要性に集中させることでした。資産がプラントの運用にとって重要でない場合は、スケジュールに違反してはなりません。私は彼らがスケジュールを守るために必要なメンテナンスフォアマンで補強しなければなりませんでした。すぐに、侵入作業とスケジュールコンプライアンスKPIに変更が加えられました。

次は計画とスケジューリングでした。作業が実行される前の週の木曜日にスケジュールを作成すると、スケジュールが完了することをどの程度確信できますか?すべての仕事が準備され、上演されていることを確認せずに、私はほとんど自信がありませんでした。ただし、スケジュールは70%準拠しており、妥当だと思いました。

リーダーシップチームとのミーティングを開催し、5週間のローリングスケジュールを実施しました。現在、実行の10日前に毎週のメンテナンススケジュールをロックしています。スケジュールは10日前にロックされますが、毎週のスケジュール会議で、プラントの優先順位が変更されていないこと、およびすべてのジョブがキット化およびステージングされていることを確認するためにレビューされます。必要なすべての部品がジョブに対応していない場合は、スケジュールから削除されます。

また、緊急作業または侵入作業を管理する方法のパラメーターを設定しました。これは、予防保守(PM)のパフォーマンスを向上させるための重要な変更の1つでした。コアミーティングでは、緊急の作業があった場合、スケジュールから最初にプッシュされるのは、優先度の低い修正メンテナンス、次にPM、そして最後に、より広範な分離を必要とする作業でした。

キャリアを通じて修了した専門能力開発トレーニングに加えて、リーンシステムで多くの作業を行いました。ですから、私が変更を加えようとしているときはいつでも、私は無駄のない考え方からそうします。私は常にプロセスから無駄を排除しようと努めており、付加価値のある仕事のみを行うことを固く信じています。

次の分野は予防保守でした。状態に応じたメンテナンスはほとんどありませんでした。 PMの大部分は時間ベースでした。私はP-F曲線を私たちの人たちに説明し、PMを実行することは、私たちを消防から防火に移行させるために不可欠であると述べました。

頻度も非常に重要です。毎週の月経前症候群を行っているが変化が見られない場合は、頻度を2週間に変更するなどして、工数を解放する必要がある場合があります。 2018年の後半に、1,400PMの半分以上を変更しました。 PMの完了と、「PMからの修正作業」を反映した作業要求の量が劇的に増加しました。

2018年の最後の9か月間、私たちは作業管理プロセスの開発に注力しました。今ではかなり詳細になっています。 2018年の私たちのモットーは、「適切なタイミングで適切なメンテナンスを行うこと」でした。その考え方で、私たちは非常に成功しています。振り返ってみると、私たちは本当に何をしましたか?機器の操作に対する重要度に基づいて、別のレンズからの作業要求を調べました。

作業の実行方法を優先したため、PMの完了に重点が置かれました。毎週のスケジュール会議を変更して5週間先を見越し、実行の10日前に毎週のメンテナンススケジュールをロックしました。キッティングとステージングを実装しました。今後のメンテナンススケジュールにあったものはすべて、キット化してステージングする必要がありました。

現在、メンテナンス担当者との隔週のスケジュールコンプライアンスレビューミーティングがあります。これらの会議を開始すると、スケジュールのコンプライアンスが大幅に向上しました。保守担当者は、スケジュールに責任があることを知っていたので、それを所有していました。

また、CMMSに保管場所クラスを作成したため、再生可能なスペアを、使用時に資産に請求される関連する値とともに在庫に入れることができました。

さらに、人々は責任を問われました。私は、ホースの端にいる人からCEOまで、誰もがやるべき仕事のバケツを持っていると固く信じています。あなたは自分のバケツで仕事をする必要があります。

ここからどこへ行くの?

基本がわかったので、継続的に改善するために新しいものをゆっくりと追加していきます。すべての保守担当者にトレーニングを提供し、すべての調査結果をCMMSに直接入力して、タスクを完了できるようにしました。 CMMSに障害コードを実装し始めているので、機器に障害が発生している理由を追跡し、悪意のある人物の傾向を把握できます。

状態ベースの監視グループとして、4人の保守担当者を選択しました。今年は、振動分析、超音波探傷、サーモグラフィー、トライボロジーのトレーニングを行います。目標は、4年間で有能で自給自足の状態ベースのメンテナンスチームを持つことです。

12月には、ゴールドバーの従業員17名が参加した3日間のRCMトレーニングコースを実施しました。これにより、RCMモデルを使用してすべてのシステムを確認し、資産に対して適切な戦略を立て、適切な重要度が割り当てられ、重要なスペアコンポーネントが在庫にあることを確認できました。

私たちの戦略は変わりました。 2021年の終わりまでに、Gold Barは、事後対応型の予防保守組織から、オンコンディションおよび予知保全部門に移行します。新しい戦略とビジョンをチームとゴールドバーファミリーのすべてのメンバーと共有することで、全員が集中できるようになります。彼らが目標を知っていれば、私たちが計画を立てるのを手伝ってくれるでしょう。

この記事は、以前にReliable Plant 2019 ConferenceProceedingsに掲載されました。

機器のメンテナンスと修理