Total Productive Maintenance(TPM)とは何ですか?

総合的設備管理は、組織に付加価値を与える資産、人員、およびプロセスを通じて、生産、安全、および品質システムを維持および改善するための一連のプロセスです。

しかし、それは実際にはどういう意味ですか?

基本的に、これは5つのステップと8つのアクティビティの組み合わせであり、すべてを稼働させ続けることに重点を置いています。また、総合的設備管理(TPM)を使用することで、保守部門は仕事をより良く、より簡単に、そしてはるかに少ないストレスで行うことができます。

過去の総合的設備管理

1950年から1970年の間に、日本企業は製造を微調整する方法を検討することに多くの時間を費やしました。彼らは、最前線の従業員の小グループを改善プロジェクトに参加させることが重要であることを発見しました。 1971年までに、彼らは学んだことすべてを正式なシステム、総合的生産管理に取り入れました。その重要性と到達範囲の簡単な例:部品が必要になる直前にちょうど間に合うように到着する日本の有名なJIT製造は、TPMのコア原則と実践に由来し、それに依存しています。

今日の総合的生産管理

「1970年代の日本からの製造哲学や製造業は私と何の関係があるのか」と自問するかもしれません。

結局のところ、それはたくさんあるかもしれません。総合的生産管理には、次のような保守部門と同じ目標があります。

-

ダウンタイムの削減

-

より多くの稼働時間

-

安全性の向上

- ストレスが少ない

もう1つの関係は、最新の施設管理ソフトウェアがどのように総合的生産的メンテナンスの実装を容易にするかということです。 CMMSをお持ちの場合は、TBMを機能させることができます。

総合的設備管理には、5Sファンデーションと8本の柱の2つの主要なセクションがあります。それぞれの部分を見ることで、システム全体をよりよく理解することができます。

5Sファンデーション

あなたはあなたの施設の周りでやるべきことのリストから始めます。アイデアは、すべてを完璧に配置し、最高の環境を作成し、それを維持することです。

元の日本語の単語をどのように翻訳するかについては意見の相違がありますが、一般的に受け入れられている5Sは次のとおりです。

-

並べ替え

-

順番に設定

-

輝く

-

標準化

-

持続/自己規律

これは番号付きのリストであることを覚えておくことが重要です。後の手順は前の手順を参照して依存しているため、手順は順番に実行する必要があります。

並べ替え

このステップでは、整理する必要があります。そこにある必要のないものはすべて取り除きます。あなたがより良い場所に移動するいくつかのもの。その他、あなたは捨てます。メンテナンス部門のツールベビーベッドと在庫の乱雑さを取り除くと、技術者は必要なものをより早く見つけることができます。資産の周りでそれを行うと、保守技術者は日常のウォークスルー中に潜在的な問題をより簡単に見つけることができます。そして、彼らが資産に取り組んでいるとき、彼らが始めることができる前に邪魔にならないようにすることはほとんどありません。

クラッターはレンチで時間をつぶします。それを取り除く。

CMMSソフトウェアで順番に設定

ここで、残っているものを取り、それを整理し始めます。すべてのための場所とその場所にあるすべてのもの。一般に、ワークフローの観点から物事を整理するのが最も理にかなっています。オペレーターにとって、それは彼らが資産で従うステップに従ってすべてをレイアウトすることを意味します。すべてのワークステーションをミニ組立ラインと考えると便利です。

しかし、保守部門にとっては少し異なります。ここに、CMMSが役立つTPMプロセスの最初のステップがあります。たとえば、保守部門の在庫を考えてみましょう。すべてを整理するための最良の方法は何ですか?あなたの決定のいくつかは安全に関連するでしょう。たとえば、重い物は下の棚に置く必要があります。他の在庫には、周囲温度に関する特定の要件がある場合があります。たとえば、暑い太陽の下で小屋の段ボールに圧力をかけないようにすることはできません。それ以外の場合は、最も頻繁に使用するものを見つけて引き出すのが最も簡単になるように整理する必要があります。

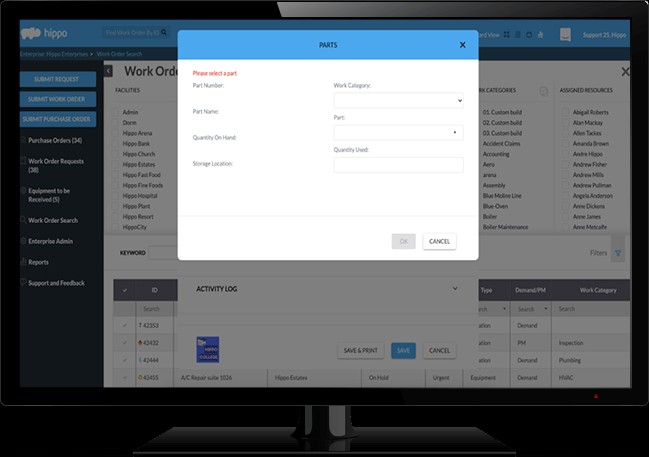

組み込みの在庫管理ソフトウェアを使用すると、CMMSは当て推量を排除するのに役立ちます。どの材料が最も頻繁に使用されているかを知る必要がありますか?過去の作業指示書と発注書を確認します。交換部品についても同じです。

スペアパーツが最もよく使われるものは何でも、ドアのそばの目の高さの棚に置いてください。

シャイン

あなたは必需品だけに行き着き、みんなのワークフローをスムーズにするためにそれらを分類しました。今、あなたはそのすべての仕事が続くことを確実にする方法を必要としています。輝きとは、戻って片付けをする時間を作り、すべてが適切に適切な場所で機能していることを確認することを意味します。

CMMSソフトウェアで標準化

輝きたいのは素晴らしいことですが、忘れがちです。時間の経過とともに、並べ替えて設定したものは自然な状態に戻ります。標準化は、輝きのスケジュールを設定する場所です。オペレーターの場合、各シフトの最後の15分間は、輝くために取っておくこともできます。そうすれば、次のシフトは常にきれいなワークステーションから始まります。

保守部門の場合、CMMSで、カスタマイズ可能なタスクのチェックリストを使用して、予防保守作業指示書(PM)としてシャイニングをスケジュールできます。スケジュールが設定されると、部門は読みやすいカレンダーダッシュボードでそれを確認できます。

その上、ソフトウェアは電子メールのリマインダーを送信し、PMを忘れることができなくなります。それはあなたの心を滑らせるかもしれませんが、ソフトウェアはあなたを覚えて思い出させます。

CMMSソフトウェアによる持続/自己規律

このステップでは、オペレーターとメンテナンス技術者が総合的生産的メンテナンスの価値を確実に理解できるようにすることで、継続的な利益を確保します。日本のメーカーは、最前線の従業員から賛同を得るための最良の方法の1つは、彼らに意見を求めることであることに気づきました。プロセスの一部が輝きのスケジュールを設定している場合は、関係者全員に提案を求めることをお勧めします。オペレーターと技術者はどのくらいの頻度で「輝いている」べきですか? PMに組み込む必要のある特定のタスクは何ですか?自分の意見が重要だと感じる人が増えるほど、プログラムが重要だと感じるようになります。

具体的には、保守部門にとって、全員がCMMSについて適切にトレーニングされていることが重要です。それは彼らが使用するツールである必要があり、彼らが押しのけなければならない面倒ではありません。現在CMMSの市場に参入している場合は、使いやすく、優れたトレーニングと継続的なサポートが提供されていることを確認してください。技術者に最初に依頼するのが苛立たしいCMMSに対処することである場合、技術者から新しいプロジェクトに賛同することはできません。

総合的設備管理の8つの柱

5Sが基盤です。その土台の上に8本の柱が立って屋根を支えています。それらは任意の順序で実行できます。

自律保守

かなりSFに聞こえますよね?しかし、それは自分自身を維持している資産ではありません。簡単なメンテナンス作業を引き継ぐのはオペレーターです。資産を家、オペレーターを住宅所有者と考えてください。メンテナンス技術はトレードです。芝刈り機が住宅所有者が取引で呼び出すより多くのガスを必要とするたびに、物事はゆっくりと動き、多額の費用がかかります。住宅所有者が合理的にできる限り多くの面倒を見るのははるかに理にかなっており、問題を自分で安全に処理できない場合にのみ取引を呼びかけます。オイルの追加と切り抜きの掃除は住宅所有者にありますが、プルコードが壊れたり、エンジンが不思議に死んだりすると、彼らは取引を呼びます。

CMMSソフトウェアによる計画的なメンテナンス

計画は予防の単なる別名です。何かがうまくいかないのを待つのではなく、大きな問題に発展する前に、小さな問題を積極的に探して修正します。微調整された予防保守プログラムには、次のような多くの利点があります。

-

ダウンタイムの削減

-

稼働時間の増加

-

より簡単な在庫管理

-

オンデマンドの作業指示が少ない

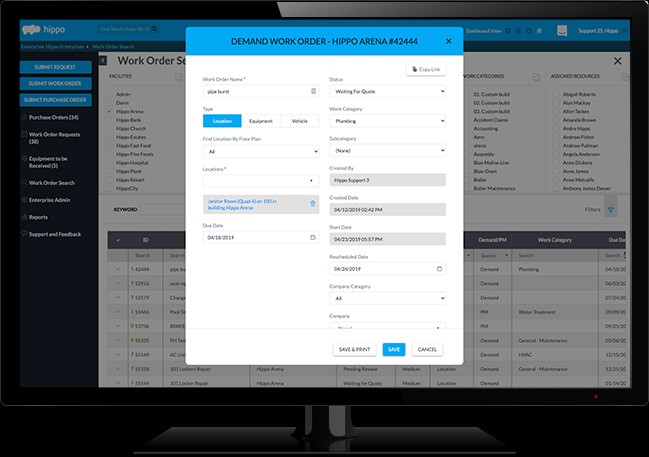

ソフトウェアを使用すると、振り返って事前に計画を立てることができるため、効率的なプログラムには優れたCMMSが不可欠です。どのように?まず、すべての作業指示データを1つの中央データベースに収集し、両方を安全に保ちます。すべてのデータがリアルタイムで更新されるだけでなく、常にバックアップされます。安全になったら、いつでもどこでも、どのモバイルデバイスからでもデータにアクセスできるようになります。次に、メンテナンスメトリックがパックされた自動生成されたレポートは、データを理解するのに役立ちます。

たとえば、すばやく振り返って資産が故障した頻度を確認できたら、適切なPMを設定できます。モーターのベルトは、過去3か月間で約20日ごとに滑り落ちましたか? 17日ごとに検査および調整するようにPMを設定します。

CMMSソフトウェアによる品質維持

ここでも、これはよく知られたプロセスの単なる別名です。基本的に、これは根本原因分析であり、問題を修正するだけでなく、原因を特定しようとします。標準的なアドバイスは、理由を5回尋ねて、逆方向に作業することです。

たとえば、問題があなたの車が始動しないことだとしましょう。

1つ:「なぜ車は始動しないのですか?」

回答:電池切れです。

2:「なぜバッテリーが切れているのですか?」

回答:オルタネーターが機能していないため、バッターは充電されていませんでした。

3:「オルタネーターが機能しなかったのはなぜですか?」

回答:ベルトが壊れました。

4:「なぜベルトが壊れたのですか?」

回答:年齢や使用によりもろくなりました。

5:「なぜ古いベルトが変更されなかったのですか?」

回答:メーカーのメンテナンスに関する推奨事項が守られていませんでした。

常に5つのスポットを取り戻すとは限りません。しかし、5つは大まかな目安と見なされます。

過去のすべての作業指示書とPMに戻って確認できるため、優れたCMMSが役立ちます。何が行われたかを見ることで、何が見落とされたかを理解することができます。また、根本原因の分析が終了したら、PMを設定して、同じ問題に対処し続ける必要がないことを確認できます。将来それを避けられないのであれば、問題の理由を理解する意味はありません。

CMMSソフトウェアによる改善に焦点を当てた

ここでの理論は、改善は継続的なプロセスであるというものです。あなたは常に利用するための別の小さな角度、あなたを前進させるための別のトリックをあちこちで探しています。誰もがこの責任を共有しています。誰もが良くなるチャンスに目を向けています。

優れたCMMSは、いくつかの方法でこの柱をサポートします。作業指示書とPMのカスタマイズ可能な指示とチェックリストは、メンテナンスが毎回同じ方法で行われることを意味します。ワークフローを改善する方法を見つける前に、現在のワークフローが守られていることを確認する必要があるため、これは重要です。

また、メンテナンス部門が新しいプロセスや施設のメンテナンスワークフローを採用しやすくなります。座って各技術者にすべてを説明する代わりに、マネージャーは作業指示書テンプレートを更新するだけで済みます。

初期の機器メンテナンス

資産は古いほど高価になる傾向があることは誰もが知っています。ただし、最初は高額になることもあります。インストール、経験の浅いオペレーターによる故障、および見慣れない資産の修復に時間がかかる技術者はすべて、費用がかかります。この柱のために、組織は、オペレーターと技術者が習得と修理が容易な機械を確実に入手できるようにすることで、これらの初期の問題を回避しようとします。簡単な例:アクセスパネルの配置は、資産の寿命に大きな影響を与える可能性があります。

教育とトレーニングおよび管理とオフィスのTPM

これらの2つは、1つとして話すことができるほど十分に近いものです。ここでは、組織図の上下に総合的設備管理の福音を広めています。最前線からフロントオフィスまで。アイデアは、誰もがステップと柱の利点を理解すると、プロジェクトをサポートし、売り込むというものです。

CMMSソフトウェアによる安全健康環境条件

これは巨大です。企業は従業員の健康と安全に配慮し、事故を防ぐためにできる限りのことをしています。彼らは収益にも気を配っており、事故は規制や環境に対する罰金で高額になる可能性があります。大きな事故は会社の最も重要な資産である評判を破壊します。あなたが望む最後のことは、ハリウッドがあなたの会社の災害についての映画を作ることです。

優れたCMMSは、施設をより安全にします。オープンなメンテナンスリクエストポータルは、誰もが安全上の懸念を持ってメンテナンス部門に確実に連絡できることを意味します。オペレーターが安全バーが緩んでいること、または資産の横にスリップの危険を引き起こすオイルスポットがあることを確認すると、保守部門はすぐにそれを認識します。誰かが怪我をする前に問題が修正されます。

次のステップ

それをオールオアナッシングの提案とは考えないでください。 5つのステップと8つの柱のいくつかを試しただけでも、メリットを確認できます。あなたはあなたの操作に意味のある部分を取り、残りを残すことができます。または、いくつかから始めて、準備ができたら残りに取り組むこともできます。 TPMの使用経路に関係なく、適切なCMMSソフトウェアを使用すると、目的の進捗に近づくことができます。

そして、Hippoは、メンテナンスに関連するすべての質問への回答から、ライブソフトウェアのデモの予約まで、最適なソリューションの取得を支援します。

概要

Total Productive Maintenance(TPM)は、組織に付加価値を与える資産、人員、およびプロセスに焦点を合わせて、生産、安全、および品質システムを制御するためのプロセスの組み合わせです。日本の自動車産業にルーツがありますが、今日では世界中の企業がダウンタイムを体系的に削減し、安全性を向上させるために使用しています。プロセスは、すべての人の生活を楽にするために施設内のすべてを配置することから始まります。 5Sの基盤には、特定の順序付けられたステップ、並べ替え、順序付け、輝き、標準化、および維持が含まれます。そこから、総合的設備管理の8つの柱に進みます。これは、任意の順序で実行できます。これらの多くは反復的であるため、戻ってやり直す必要があることを覚えておくことが重要です。多くのステップがあり、それらの多くは部門全体のタイミングアクティビティに依存しているため、最新のCMMSソリューションによりTPMの実装がはるかに簡単になります。

機器のメンテナンスと修理