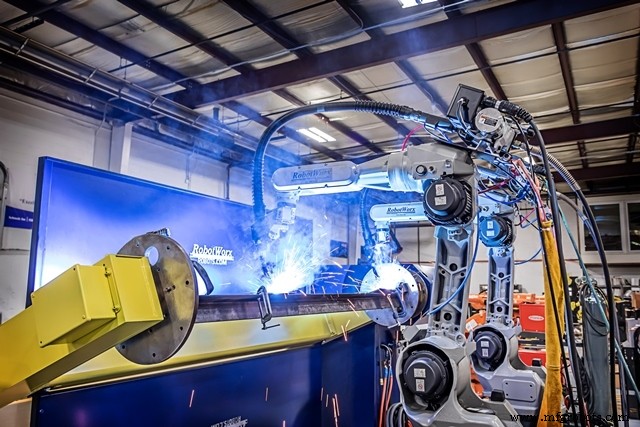

欠陥のある溶接を行うロボットのトラブルシューティング方法

溶接の欠陥は、製造業者が何としてでも避けたいものです。ロボット溶接機が溶接プロセス中に欠陥を生成すると、溶接の完全性が低下し、製品の品質が低下する可能性があります。そのため、溶接の欠陥が見られた場合のロボット システムのトラブルシューティング方法を理解することが重要です。

気孔率は、最も一般的な溶接欠陥の 1 つです。シールドガスの漏れや溶接ガンノズルの詰まりが原因である可能性があります。これにより、溶接部がアンダーカットまたは冷間圧延材料から作られ、溶接部に欠陥が生じる可能性があります。ロボット溶接システムの多孔性の問題やその他の溶接欠陥を確認するために実行できるさまざまな手順があります。

シールドガスの漏れと流れをチェック – シールド ガスの漏れをチェックするときは、シャボン玉を使用し、すべてのフィッティングがしっかり締まっていることを確認します。シールド ガスの流れは、ガンから出ているように感じられるはずですが、乱気流や混乱を引き起こすほどではありません。

はねをチェック – 溶接ノズルは、時間の経過とともにスパッタで詰まることがあります。溶接ノズルをロボット システムから取り外して検査し、交換する前に溶接スパッタをきれいにします。

溶接チップとライナーを定期的に交換 – 溶接コンタクト チップは毎日交換して、各溶接サイクル中にワイヤ供給がスムーズで一貫していることを確認する必要があります。 1 日 3 交代制の工場では、溶接ライナーを毎週交換する必要があります。

溶接ワイヤーをチェック – 溶接ワイヤーは、溶接ガンから出るときに強く感じる必要があります。 「鳥の巣」、ワイヤーのもつれによってワイヤーの供給が妨げられるのを防ぐには、ドライブ ロールを裏返し、ワイヤーをガンから引き戻します。次に、もつれたワイヤをトリミングし、フィーダに通してガンに戻します。

突き出しの高さと押し引きの角度をチェック – 溶接ロボットの典型的な突き出し高さ (溶接ガンのノズルの端と先端から溶接ジョイントまでの距離) は、5/8 インチから 3/4 インチです。 Ensure that the measurement is correct, and check all the push pull angles of the system. Steel usually requires a drag angle of around 15 degrees, while aluminum requires a 15 degree lead angle to burn of oxides with the arc.

Once you have completed all of these steps, you should be able to correct the welding defects, like porosity, and return to a strong, durable welding application that will be high quality and consistent.

産業用ロボット