アルミ射出成形金型 VS スチール射出成形金型 VS 3D プリント金型

投稿日:2020 年 1 月 18 日 | WayKen プロジェクト マネージャー、Candy 著

創造的な制作の提供者として、私たちは費用対効果の高いプラスチック射出成形金型、各顧客向けの成形部品の製造に取り組んでいます。また、お客様に価値の高い体験を提供するために、アルミニウム金型のプロセスを継続的に改善しています。

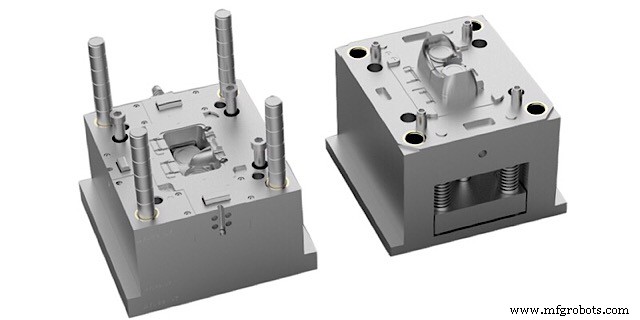

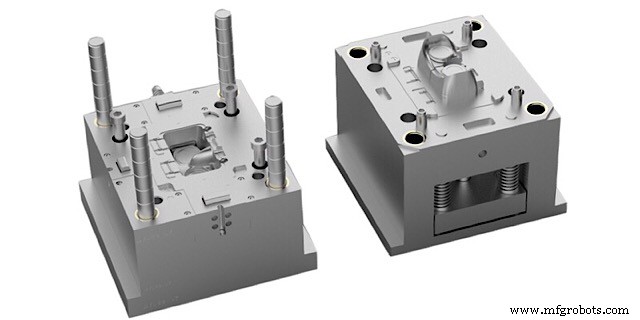

プラスチック部品の約 80% は、プラスチック射出成形を使用して製造されています。長い間、射出成形は単なる大量生産プロセスと見なされていました。業界技術の革新により、迅速な射出成形が金型開発の唯一の方法ではありません。 CNC マシニング センターにより、金型の加工時間が大幅に短縮されました。 CAD/CAM/CAE システムにより、設計と検証の時間が短縮されました。それとは別に、新しい金型の品種が作成されました。アルミニウム射出成形金型と 3D プリント金型は、製造市場向けの硬化鋼金型と競合しています。しかし、それらの違いは何ですか?製品の効率を高めることができる金型はどれですか?

当然のことながら、プロトタイプをより早く、より安価に製造し、できるだけ見栄えを良くしたいと思うでしょう。アルミニウム、スチール、3D プリントの射出成形金型を比較して、どの状況でどちらがより有用かを判断しましょう.

1.所要時間

ターンアラウンド タイムとは、金型の開発を開始してから、部品を製造する準備が整うまでの時間です。 3 種類の金型の設計方法と計算は実質的に異なりますが、重要な変更が行われるのは製造段階です。

アルミニウム射出成形金型は、CNC 機械加工と仕上げ操作を使用して、アルミニウム ブランクから製造されます。場合によっては、追加の放電加工 (EDM) が必要になる場合があります。この場合、空洞にはフライス加工では得られない鋭い角が必要です。一般に、加工は主に機械的であり、熱処理は必要なく、特殊な工具もほとんど必要ありません。平均的なアルミニウム キャビティは 10 ~ 15 日で作成されます。

鋼の金型も同様の方法で作られますが、いくつかの違いがあります。第一に、材料ははるかに硬く、機械での作業に時間がかかり、切削工具が摩耗し、特殊な工具が必要になります。第二に、金型の寿命を延ばすために、多くの熱処理操作が必要です。そのすべてに時間がかかります。その結果、スチール射出成形金型の完成には 2~5 か月かかります。

3D プリントによる金型は、金属焼結付加製造プロセスを使用して作成されます。射出成形金型のキャビティを形成するために、多数の微細な金属粉末が層ごとに焼結されます。このプロセスの主な利点は、製造準備や工具をほとんど必要としないことです。このような金型を作成する平均時間はわずか 2 ~ 3 日です。

2.堅牢性

堅牢性とは、基本的に、金型が摩耗しすぎる前に製造できる部品の数です。製品のバッチを製造している場合に考慮すべき重要なパラメーターです。

鋼の射出成形金型は熱処理で硬化されており、長持ちするように特別に設計されています。それらは最小限のジョイントを持ち、最も耐久性のある鋼で作られています。そのため、何百万もの部品に耐えることができます。

アルミ工具はより柔らかい素材でできていますが、一部のアルミ合金は優れた強度を持っています。これにより、金型はバッチで最大 5,000 個の部品に耐えることができます。平均は 100 ~ 2000 パーツです。

堅牢性を考えると、3D プリントの金型は最悪です。焼結キャビティには多くの問題があります。それは多孔質で、中実のブランクから作られたものほど強くありません.現在、3D プリントされたキャビティは、1 回のバッチで 50 個から 200 個までのパーツに耐えることができます。

競争力のあるアルミニウム金型の見積もりを今すぐ入手3.製造時間

製品をバッチで製造する必要がある場合、部品あたりの製造時間が重要な要素になります。製造時間とは、液体ポリマーの射出から最終部品の排出までの期間を意味します。この要因は、金型材料、射出圧力、および温度によって異なります。

スチール製の金型は、最高の射出圧力と温度に耐えることができるため、製造プロセスにかかる時間はわずか 5 ~ 10 秒です。

アルミニウムの射出成形金型はそれほど強度が高くないため、圧力と温度はスチール成形よりも 20 ~ 30% 低くなります。製造時間は 44 ~ 70 秒です。これは、数千の部品について話し始めるとかなりの時間です。

3D プリントされた金型は、高温高圧下ではさらに悪化します。そのため、部品の製造に最も時間がかかります。つまり、150 ~ 250 秒です。

4.部品精度と表面仕上げ

成形品の品質は、最も重要な要素の 1 つです。結局のところ、この部分はより大きなメカニズムの要素として機能し、将来の投資家に提示される可能性があります.パーツはプロフェッショナルに見える必要があります

スチールとアルミニウムの射出成形金型の精度は似ており、機械加工と研磨の能力のみに依存します。ただし、3D プリントによる金型の精度は、積層造形プロセスによって決まります。 AMは材料の溶融と冷却を伴い、熱歪みにより精度が大幅に低下します。最新のテクノロジーは、最大 IT6 の公差を持つスチールおよびアルミニウムのキャビティと、最大 IT9 の公差を持つ 3D プリント金型を生成できます。

5.柔軟性

最終製品の外観と動作をテストするだけの試作プロトタイプでは、柔軟性が重要です。いくつかの材料から最初のプロトタイプを作成したら、最初に製品用に選択した材料をテストし、製造プログラムをテストします。ほとんどの場合、設計を変更せざるを得ない問題が発生します。たとえば、動作テスト中に何らかの欠陥が見つかったり、注入プロセスで多孔質部分が発生したりしました。そういうときは、デザインを変えて金型も変えたい。型の材質が異なれば、柔軟性も異なります。

鋼の金型は熱処理により硬化します。これは通常、すべての重要な部品が機械加工された後に行われ、研磨する材料の層はごくわずかです。キャビティの硬度が非常に高いため、一部の機能を変更する必要がある場合は難しい場合があります。

アルミニウム金型はより柔らかい材料で作られ、そのキャビティは多くの場合、金型ベースに取り付けられた別の部品として製造されます。そのため、キャビティを取り外して調整する方がはるかに簡単です。

3D プリントされた金型は、キャビティの一部を機械加工する必要があり、機械加工により表面仕上げが向上するため、表面仕上げが均一にならないため、修正が困難です。金型を完全に再製造する方が簡単で、それほど時間はかかりませんが、試作や生産前のバッチ テストでは望ましくない追加コストが発生します。

アルミ金型のカスタム製作

WayKen では、20 年以上のアルミニウム金型の製造経験があります。試作から生産までワンストップで提供。 ISO 9001:2005 認定の金型サプライヤーとして、当社は費用対効果の高いプラスチック射出金型、成形部品の製造に取り組んでおり、お客様に低コストで高品質の部品を提供するために金型プロセスの改善を続けています。私たちと協力して、最初から最後までプロジェクトを成功に導きます。

産業技術