FDM 3D印刷:私たちは今日どこにいますか?

押し出しベースの3D印刷の進歩により、溶融フィラメント製造(FFF)テクノロジーの軌道が変化しています。

FFF、またはFDM(Fused Deposition Modelling)は、より一般的に呼ばれているように、最も一般的に使用されている3D印刷技術の1つです。 FDMは、すべての産業分野で採用が増加しており、2017年に最も収益を上げた3D印刷技術であり、最大のインストールベース(SmarTech)を備えていると言われています。

では、テクノロジーの成長と成熟に拍車をかけたのは何ですか?そして、押し出しベースのポリマー3D印刷は、将来どのように進化するのでしょうか?

これらの質問に答えるために、この記事では、FDMを形作る重要な開発のいくつかと、このエキサイティングなテクノロジーの次のステップについて説明します。

FDMの開発における重要なマイルストーン

- 1989 :ScottとLisa Crumpは、新しい積層造形法の特許を取得し、Fused Deposition Modeling(FDM)の商標を取得し、ハードウェア会社Stratasysを設立しました。

- 1991 :Stratasysは初めてFDM3D印刷を商品化しました。

- 2005 :RepRapプロジェクトの始まりを示します。これは、FDM3D印刷のコストを下げるのに役立ちます。

- 2008 :Stratasysは、FDM900mcおよび400mcマシンに高性能ULTEM9085を提供することを発表しました。これは、FDM材料にとって大きな前進です。

- 2009 :最初のFDM特許は失効し、愛好家は独自のDIY FDM3Dプリンターを開発して商品化することができます。 MakerBotやLulzbotのような企業は、DIYプリンターキットで大成功を収めています。

- 2011 :デスクトップFDM3Dプリンターの大手メーカーであるUltimakerが設立されました。

- 2013 :Stratasysは、デスクトップ3DプリンターメーカーであるMakerBotを買収しました。

- 2013 :複合FDM3D印刷技術を提供するハードウェアメーカーであるMarkforgedが設立されました。

- 2014 :大規模なFDM3DプリンターメーカーであるBigRepが設立されました。

- 2015 :Voodoo Manufacturingは3D印刷事業を開始し、2019年までに200台を超えるFDMマシンを備えたデジタル工場に進化します。

- 2017 :Stratasysは、高スループット操作用のモジュラー3D印刷ユニットであるContinuous 3D BuildDemonstratorを発表しました。

- 2018 :Essentiumは、3Dプリント部品に電気加熱を使用するFlashFuseテクノロジーを搭載した、高速押出プラットフォームを商品化しています。

FDMの起源

押し出しベースの3D印刷の出現は、エンジニア兼発明者であるスコットクランプが新しいラピッドプロトタイピング法を開発した1980年代後半にさかのぼります。

1989年、クランプは新しい技術の特許を取得し、Fusedと名付けました。堆積モデリング。その同じ年、ScottとLisa CrumpはStratasysを共同設立し、2年後に最初のFDMマシンである3DModelerを提供しました。

それ以来、FDMテクノロジーは大きな牽引力を獲得してきました。低コストのラピッドプロトタイピングソリューションのギャップを埋めます。

現在、Stratasysは3D印刷業界で最大のハードウェア企業のひとつであり、9モデルのFDMマシンと複数のPolyjet3Dプリンターを提供しています。

現在のFDM3Dプリンターは、最初のFDMマシンが30年前に行ったのと同じプロセスで、熱可塑性材料を層状に溶融および押し出します。

そうは言っても、テクノロジーが進化していないと考えるのは間違いです。数多くの開発がFDM3D印刷を形作り、最も広く使用されている積層造形技術の1つになるのに役立っています。

RepRapプロジェクトと低コストFDMの台頭

FDM技術の成功は、RepRapプロジェクトの台頭と、2000年代の終わりにいくつかのFDM特許が失効したことによって部分的に説明できます。

RepRapプロジェクトは、オープンソースの自己複製3Dプリンターの概念を推進しました。このコンセプトは、DIYコミュニティによって最初に採用されました。しかし、2000年代の終わりにStratasysが保有していた主要なFDM特許の満了後、多くの企業がRepRepベースのFDM3Dプリンターの商品化を検討するようになりました。

これにより、FDMデスクトップ3Dプリンターの波が大幅に低コストで発生し、このテクノロジーは、このテクノロジーを初めて使用する企業にとって優れたエントリーポイントになりました。

2010年代:新世代のFDM

RepRapムーブメントの台頭と、主要なFDM特許の満了により、過去10年間でテクノロジーの開発が大幅に加速しました。 FDM 3D印刷をさらに進化させることを目指して、多くの有望な企業が出現しました。

先駆的な連続炭素繊維3D印刷

2014年、小さな新興企業であるMarkforgedは、Continuous Filament Fabrication(CFF)3D印刷技術で注目を集めました。伝えられるところによると、同社は連続繊維3D印刷を可能にした最初の企業であり、FDM技術に新たな産業機会をもたらしました。

CFFを搭載したMarkforgedのコンパクトなデスクトップ3Dプリンターは、2つのプリントヘッドを使用します。1つはナイロンベースのフィラメントを押し出し、もう1つは炭素繊維、ケブラー、グラスファイバーなどの高強度繊維の連続ストランドを敷設します。 。

補強繊維は、印刷されたパーツの「バックボーン」を形成し、堅く、強く、耐久性のあるパーツを生み出します。

たとえば、Markforgedの6台のポリマー3Dプリンターの中で最新のMarkforgedの工業用グレードのX7マシンは、6061アルミニウムよりも強力で40%軽い部品を印刷すると言われています。

価格は70,000ドルで、X7は330 x 270 x 200mmのビルドボリュームと50ミクロンのレイヤー高さを備えています。比較的低価格のマシンの場合、これらの仕様は非常に適切であり、耐久性のあるツールや機能的なスペアパーツや最終用途のパーツを印刷するX7の機能は言うまでもありません。

強化された素材で印刷する機能を提供することにより、Markforgedは非常に収益性の高い市場に参入しました。 2018年だけでも、同社は2,500台を超える産業用3Dプリンターを出荷したと報告されています。このような急成長により、Markforgedは、業界最大のAM企業の1つになるための軌道に乗りました。

大判FDM印刷の新しいベンチマーク?

大判3D印刷は、より大きな部品のプロトタイプ作成や製造時にメーカーが直面する多くの課題を解決する可能性があります。

このような部品は、組み立てが必要なため、通常、リードタイムが長くなります。また、より大きな工具を製造する必要があり、これは多くの場合、多額の費用につながります。

これらの課題の克服を支援している企業の1つがBigRepです。 2014年に設立されたBigRepは、市場で最大の押出3Dプリンターのメーカーとしての地位を確立しており、そのマシンの印刷量は1m³を超えています。

大きなオブジェクトを3D印刷することには利点がありますが、重要な制限が1つあります。それは速度です。大きな部品の印刷は完了するまでに数日から数週間かかる場合があり、印刷失敗のリスクが高まります。

BigRepは、さまざまな方法でこの問題に取り組むことを目指しています。

これまで、BigRepは、より多くのプラスチックをより迅速に押し出すことができるように、より大きなノズルを導入し、それに合わせて大型のフィラメントスプールも導入しました。

2017年、同社は「高速」フィラメントの製造を開始しました。これにより、印刷時間を最大50%短縮できます。

しかし、おそらく最もエキサイティングな進歩の1つは、BigRepのメータリング押出技術(MXT)です。 )。

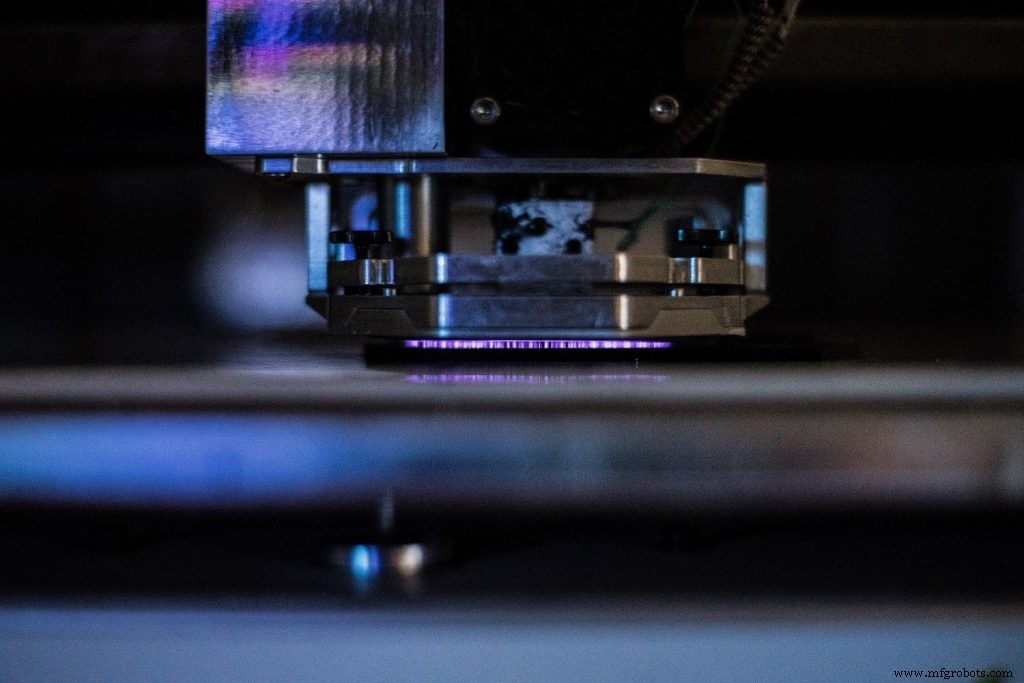

formnext 2018で、BigRepは2つの新しいMXT駆動3Dプリンター、BigRepPROとBigRepEDGEを発表しました。ボッシュレックスロスと共同で開発されたMXT押出機システムには、標準の押出機とは一線を画すいくつかの重要な機能があります。

それは、溶融材料が保持される特別なリザーバーを備えています。ステッピングモーターを動力源とするギヤードホイールは、そのリザーバーから指定された量の材料を取り出し、それをノズルに押し込みます。

このアプローチにより、堆積する材料の速度と量を完全に制御できます。 BigRepによると、MXTシステムは、新しいプリンターを現在の押出機より5倍高速にし、はるかに高い精度を達成するのに役立ちます。

現在のMXTシステムは、MXTコンセプトの最初のイテレーションにすぎませんが、そのすべての利点を備えており、このテクノロジーが将来どのように進化するかを見るのはワクワクします。

等方性強度が注入されています

速度の制限に加えて、異方性部品は、印刷プロセスのレイヤーごとの性質により、FDM3D印刷のもう1つの一般的な問題です。

材料を層ごとに堆積すると、Z軸(層が堆積される方向)が部分的に弱くなります。したがって、射出成形部品はほぼ100%等方性(すべての方向で同等に強い)である可能性がありますが、FDM部品は通常Z軸で強度を失います。

一部の産業用機械は、エンクロージャーを使用して建物エリア全体に暖房を提供することにより、この問題に対処しています。このソリューションは、層間の結合を改善するのに役立ちますが、エネルギーを消費しすぎる傾向があります。

3D印刷会社のEssentiumは、3D印刷部品の機械的強度を強化するために、新しい有望なFDM技術を開発しました。

FlashFuseとして知られるこの技術には、エネルギー応答性フィラメントの堆積と電流の印加が含まれます。この電流によって部品が加熱され、層が効果的に成形されます。

このアプローチには2つの利点があります。

まず、FlashFuseテクノロジーを使用して3D印刷された部品は、射出成形部品と同等の強度を実現します。第二に、印刷工程中の温度が安定しているため、反りなどの部品の変形を防ぎます。

このテクノロジーは現在、Essentiumの高速押出(HSE)180-S3Dプリンターに電力を供給しています。価格は75,000ドルです。

FDM 3D印刷の主要な障壁のいくつかを克服することで、同社はBASFベンチャーキャピタルが主導するシリーズAラウンドで2,200万ドルを調達することができました。最近の資金提供により、Essentiumは、FDM 3D印刷の新しいベンチマークを設定し、本番アプリケーション向けにテクノロジーを推進することを目指しています。

工業用FDM材料

FDM材料の市場はまだ若いですが、長年にわたって大幅に進化し、材料科学を標準のPLAおよびABSフィラメントを超えて推進しています。

現在、FDMユーザーは、複合材料、ナイロン、柔軟性、生体適合性、エンジニアリンググレードの材料などを購入できます。

特にエキサイティングなのは、ULTEMやPEEKなどの高性能素材を使用した印刷の可能性です。

これらの熱可塑性プラスチックは、溶融温度が高いため、特に扱いが困難です。ただし、現在の多くのFDMマシンには高温押出機が装備されており、FDMはこれらの高性能熱可塑性プラスチックを処理できる数少ない付加技術の1つになっています。

FDM材料の進歩の多くは、3D印刷の産業利用を促進することを目的として、業界に参入する化学会社の数の増加のおかげで可能になりました。これらには、BASF、SABIC、Verbatim(Mitsubishi Chemical Group)、Evonik、Solvayなどが含まれます。

たとえば、ソルベイは最近PEEKおよびPPSUフィラメントを発売しました。どちらの材料にも優れた特性があります。PEEKはその優れた強度対重量比でよく知られていますが、PPSUは高い耐熱性、耐薬品性、耐衝撃性を備えています。

このような生産グレードの熱可塑性プラスチックが利用できることで、航空機部品、自動車用ベアリング、石油およびガス部品、医療機器などの主要なアプリケーションが可能になります。

FDM熱可塑性プラスチックはまだまだたくさんあります。まだ開発されていません。しかし、需要の高まりは彼らの開発を刺激し、3Dプリントの新しいアプリケーションを可能にするのに役立ちます。

3Dプリントファーム:FDMの未来は?

弱い部品や遅い印刷速度など、生産アプリケーションでのFDM 3D印刷の使用を制限するいくつかの課題がありました。

しかし、FDM技術の最近の開発は、速度と強度の障壁を取り除くのに役立っています。しかし、FDMが本番テクノロジーとして真に普及するには、よりスケーラブルになる必要があります。

解決策の1つは、いわゆるFDM3D印刷ファームにある可能性があります。このようなファームには、24時間体制の生産を可能にするために、12台以上の3Dプリンターのネットワークが含まれます。 Voodoo Manufacturingは、このアプローチを実践している企業の一例です。

同社は、200台を超えるFDM 3Dプリンターを収容し、高度なソフトウェアを使用して、使用可能なマシンに3D印刷ジョブを自動的に割り当てます。 Voodoo Manufacturingは、3D印刷ファームを使用して、射出成形価格で数百、さらには数千の注文に対応できます。

3Dプリンターメーカーもこのコンセプトに基づいて構築を開始しました。 2017年、StratasysはContinuous Build 3D Demonstratorを展示しました。これは、複数のFDM 3Dプリンター「セル」を備えたモジュラーユニットで、それぞれが同時に動作し、中央のクラウドベースのアーキテクチャによって制御されます。

Stratasysは、継続的ビルドプラットフォームの商用利用をまだ発表していません。しかし、同社はこのアプローチが生産用の3D印刷の夢を実現できると信じています。

より堅牢な材料と新しい製造戦略への動きに照らして、FDMは次の採用の波に備えています。より強力でより大きな部品とより高速でよりスケーラブルな3D印刷プロセスは、押出成形ベースの機械の新しい市場を開拓し、FDM技術を巨大な製造機会として確立します。

3Dプリント

- FDM印刷用のストレスフリークリーニング

- 3D印刷の標準の開発:私たちは今日どこにいますか? (2020年更新)

- 金属3D印刷:私たちは今日どこにいますか?

- ステレオリソグラフィーとデジタル光処理:私たちは今日どこにいますか?

- デスクトップ3Dプリンターが3D印刷をどのように変革しているか

- 金属3D印刷技術はどの程度成熟していますか?

- ヘルスケアにおける3D印刷:2021年の私たちはどこにいますか? (更新しました)

- インダストリー4.0のファクトチェック:今日、私たちはどこに立っていますか?

- StratasysのFDMの新しいブレークスルー

- 3D テクノロジーの比較:SLA と FDM

- FDM 3D プリント:デスクトップ vs. インダストリアル