アプリケーションスポットライト:タービン部品の3D印刷

3D印刷は、ターボ機械製造におけるプロトタイピング、製造、および保守を強化しています。

このテクノロジーは、さまざまなターボ機械部品の鋳造や機械加工に代わる優れた技術を提供します。

今週のアプリケーションスポットライトでは、ターボ機械製造における3D印刷の利点を探り、実際のテクノロジーのエキサイティングな例をいくつか見ていきます。

このシリーズで取り上げている他のアプリケーションを見てみましょう:

熱交換器用の3D印刷

ベアリングの3Dプリント

自転車製造用の3Dプリント

デジタル歯科およびクリアアライナー製造のための3D印刷

医療用インプラントの3Dプリント

3Dプリントロケットと宇宙船製造の未来

靴製造用の3Dプリント

電子部品の3Dプリント

鉄道業界における3Dプリント

3Dプリントアイウェア

最終部品生産のための3D印刷

ブラケットの3Dプリント

タービン部品の3Dプリント

3Dプリントで高性能の油圧コンポーネントを実現する方法

3Dプリントが原子力産業のイノベーションをどのようにサポートするか

ターボ機械とは何ですか?

世界はターボ機械で動いています。これらはロケットやジェット機から発電所や風車まで、いたるところにあります。簡単に言えば、ターボ機械は回転機械であり、回転ホイール(ローターまたはインペラーと呼ばれる)が流体(ガス、蒸気、水、または空気)に浸されます。

ターボ機械は、流体に蓄えられたエネルギーを使用可能な電力に変換する仲介役として機能します。これは、風力タービンと水力発電が自然界に見られるエネルギーを利用できるようにするのと同じ技術です。

ターボ機械の3Dプリントのメリット

インペラー、スワーラー、バーナー、ポンプ、コンプレッサーなどのターボ機械コンポーネントは、非常に高い負荷と温度の環境で使用されるため、強度と耐久性に優れている必要があります。

ほとんどの場合、ターボ機械の部品は鋳造プロセスで製造されます。これにより、溶融金属が型に流し込まれ、部品として成形されます。このプロセスは、特に工具の設計と製造のリードタイムが長いため、非常に手間と時間がかかる傾向があります。

さらに、ターボ機械製造部門は徐々に新しいエネルギー経済に移行しています。 、発電所や航空機で使用されるターボエンジンの効率を改善し、排出量を削減するための厳しい要件があります。

その結果、ターボ機械の製造に携わる企業は、これらの問題に取り組み、より高性能でより持続可能なターボ機械コンポーネントを製造するために、3D印刷を含む新しい製造方法を模索し始めました。

したがって、3D印刷でターボ機械部品を製造する主な利点は次のとおりです。

より迅速な製品開発

3D印刷は、新しいターボ機械コンポーネントの開発サイクルを短縮するのに役立ちます。機能的なプロトタイプを作成するために、エンジニアは金型のような工具を設計および製造する必要はありません。これには数か月かかる場合があります。 3D印刷では、プロトタイプのデザインが3Dプリンターに直接送信され、技術によっては、作成に数時間から数日かかる場合があります。

シーメンスでのタービンブレードの開発はその一例です。 2017年、同社は3D印刷を使用して、ガスタービンブレードの機能プロトタイプを開発およびテストしました。これは、ガスの流れをガイドするためにタービンローターの周囲に組み立てられた小さな部品です。

Siemensによると、3D印刷ブレードプロトタイプにより、コンポーネントの開発と検証にかかる時間が 2年からわずか2か月に短縮されました。 。

従来の製造では、会社は2年間で1つの部品しかテストできませんでしたが、3D印刷では、チームは2か月間に最大10の異なる設計をテストおよび検証できました。

さらに、この技術のおかげで、実際の条件下で機能するブレードをテストし、冷却システムを検証し、ブレードの設計を継続的に改善することができました。その結果、タービンの冷却システムの機能が大幅に向上し、ブレードの寿命を延ばすのにも役立ちます。

現在、ブレードは鋳造されていますが、シーメンスは今後3〜5年でブレードの直接3D印刷に移行する予定です。

より迅速な生産

ターボ機械部品の生産も、3D印刷の助けを借りて加速することができます。その好例が流体工学会社のSulzerで、金属3D印刷と機械加工を組み合わせてハイブリッドプロセスを作成し、閉じたインペラーを製造しました。

インペラーは、ポンプの回転部品です。モーターから流体にエネルギーを伝達し、流体を加速して圧力を高めます。オープンインペラーとは対照的に、クローズドインペラーにはさらにフロントシュラウドが取り付けられています。

従来、このコンポーネントは鋳造されています。ただし、この場合、鋳造プロセスには、内部および表面の欠陥が小さく、表面品質が制限され、リードタイムが最大35日であるインペラが製造されるリスクがあります。

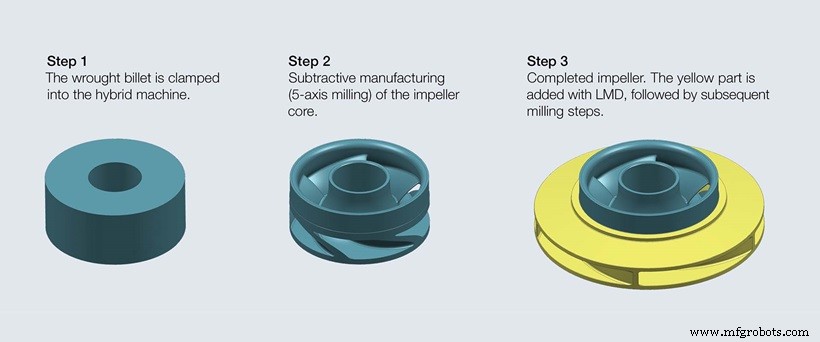

プロセスをスピードアップするために、Sulzerは、加法と減法の製造を1つの工作機械に組み合わせたハイブリッドアプローチを考案しました。

閉じたインペラのプロセスは、小さな鍛造ビレットから始まります。このビレットは、5軸フライス盤で最終的な形状に機械加工されます。インペラコアが完成すると、最終的なインペラの残りの形状は、レーザー金属蒸着(LMD)プロセスの助けを借りて放射状に構築されます。このプロセスでは、金属粉末が供給ノズルに押し込まれ、そこで集束レーザーによって溶融され、ビルドプラットフォームに連続的に追加されます。

Sulzerは、このアプローチにより、最終的には約48時間で閉じたインペラを製造できるようになると述べています。これは、鋳造プロセスと比較して大幅な時間の短縮です。

設計の柔軟性

ターボ機械の3D印刷の最大の利点の1つは、コンポーネントの設計を革新できることです。この例は、複数の部品で構成されるコンポーネントが単一の部品として設計されている場合の部品の統合です。この設計手法は、組み立て時間を短縮し、コンポーネントの強度と耐久性を向上させるのに役立ちます。

Siemensは、3D印刷を利用してガスタービン燃料スワーラーを再設計することにより、この利点を示しています。スワーラーは、バーナーで燃焼する前に空気と燃料を混合する役割を果たします。

従来、スワーラーは10個の鋳造部品と機械加工部品を溶接して構成されていました。機械加工と溶接のステップは、通常、鋳造の時間を除いて、従来の設計ではスワーラーあたり約6時間の処理時間を占めます。

製造時間を短縮する可能性に駆り立てられて、Siemensは、ベーン、シュラウド、およびマウントを単一の積層造形(AM)設計に統合することにより、スワーラーアセンブリを再設計しました。アプリケーションの高温要求を満たすために、スワーラーは独自の溶液強化インコネル合金で作られています。

現在、同社はEOS M400-4で一度に16個のスワーラーを印刷できます。クアッドレーザーパウダーベッドフュージョンシステム。フルビルドには最大100時間かかります。

タービン部品の製造における3D印刷の適用の成功により、シーメンスは、この技術が将来さらに強力で環境に優しく耐久性のあるガスタービンおよび部品の開発に役立つことを確信しています。

迅速な修理

3D印刷のもう一つの利点は、従来の修復方法よりも速く摩耗したコンポーネントを修復できることです。選択的レーザー溶融(SLM)とLMDは、部品の修理に使用できる2つのテクノロジーです。

3D印刷ターボ機械部品に加えて、Siemensは損傷したコンポーネントを修復する方法も開発しました。プロセスの例は、バーナーチップの修理手順です。バーナーの先端は、燃焼室内で高温ガスと熱放射にさらされているため、すぐに摩耗し、交換する必要があります。シーメンスは、カスタマイズされたSLMマシンを開発し、より迅速で経済的な修理手順を確立することができました。

3D印刷を使用する主な利点は、SLM修復では、バーナーチップの非常に小さな領域を取り外して交換する必要があることです(画像を参照)。

損傷した領域が切り取られると、次に、バーナー全体がSLMシステムに配置され、カメラがバーナーの先端面の正確な3D位置を識別し、CADモデルを投影します。次に、新しいチップがレイヤーごとに構築されます。

Siemensによると、このアプローチにより、修復時間を90%短縮できます。 2013年に修理用のSLMが導入されて以来、シーメンスは2000を超えるバーナーを修理してきました。

SLMに加えて、Siemensはブレードとベーンの修理に使用されるLMDプロセスも認定しているため、従来の溶接技術に取って代わります。

3D印刷–ターボ機械の未来?

ターボ機械の製造において、AMテクノロジーは、製品開発を加速し、より高性能なターボ機械部品を製造し、損傷したコンポーネントをより迅速かつ費用効果の高い方法で修理するのに役立ちます。

そうは言っても、AMテクノロジーにはまだ多くの可能性があります。特にエキサイティングな分野の1つは、ターボ機械の部品に配置して構造性能を監視できる3Dプリントセンサーです。

電子および金属の3DプリンターメーカーであるOptomecは、Aerosol Jetテクノロジーを使用して、ひずみセンサーをタービンブレードに直接3D印刷することにより、この可能性をすでに実証しています。

さらに、GE、オークリッジ国立研究所、およびゼロックスが所有するPARCは、3Dプリントタービンコンポーネントの設計と検証のタイムラインを65%も短縮するために、最近130万ドル以上の助成を受けました。

チームは、テクノロジーの限界を押し上げることにより、高温やストレスに耐えることができる、欠陥のない高性能の3Dプリントされた多機能設計を提供することを目指しています。

明らかに、ターボ機械部品への3D印刷の使用は、勢いを増し始めたばかりですが、減速の兆候は見られません。今後、より多くのメーカーが、より耐久性があり効率的なターボ機械製品を設計および製造できるようにする技術を採用するように駆り立てられます。

3Dプリント

- エミレーツ航空が航空機部品に3Dプリント技術を採用

- 産業用3D印刷の後処理:自動化への道

- アプリケーションスポットライト:医療用インプラントの3D印刷

- アプリケーションスポットライト:デジタル歯科およびクリアアライナー製造のための3D印刷

- アプリケーションスポットライト:自転車製造のための3D印刷

- アプリケーションスポットライト:ベアリングの3D印刷

- アプリケーションスポットライト:熱交換器用の3D印刷

- アプリケーションスポットライト:鉄道業界での3D印刷

- アプリケーションスポットライト:3Dプリントの恩恵を受けることができる5つの電子部品

- アプリケーションスポットライト:履物の3Dプリント

- 自動車産業における 3D プリントの応用