マセラティは、現在および将来の自動車生産にスマート ツールを装着しています

スマート ウェアラブル ツールは、今日のマセラティ工場でイタリアの未来の自動車工場のインダストリー 4.0 の調子を整えています。今日のスマート ファクトリー内でテクノロジーを開発および使用することで、現代の製造業のフレームワークそのものを変えるレベルの内部接続が提供されます。プロセスと人々のつながりがますます強まるにつれて、分析とデジタル化された情報は、ダウンタイムを削減または排除するのに役立ちます。 Comau は、デジタル マニュファクチャリング固有の利点を活用するために、世界のトップ自動車メーカーにインダストリー 4.0 対応システムとウェアラブル テクノロジを提供し、生産性の向上、品質の向上、市場投入までの時間の短縮、コストの削減を実現できるよう支援しています。

インダストリアル モノのインターネット (IIoT) としても知られるインダストリー 4.0 は、リアルタイムの生産データを工場全体で自由に使えるようにすることで、共有インテリジェンスの動的保管庫を作成します。これは、製造上の制約と市場投入までの時間の短縮が一般的な自動車の世界では大きな利点となります。そのため、Comau はインダストリー 4.0 を念頭に置いて自動化ソリューションを設計しています。現在、産業オートメーションの世界的リーダーである同社は、さまざまな産業プロセスの品質と効率を向上させながら、作業者をサポートするインテリジェントでインタラクティブなウェアラブル テクノロジも開発しています。そのため、マセラティがマセラティの歴史の中で最初の SUV を生産するために新しい製造ラインを構築する必要があったとき、イタリアの自動車メーカーはインダストリー 4.0 の利点をテストすることにしました。

マセラティ レヴァンテ SUV は、トリノにある FCA の歴史的な製造工場の 1 つであるミラフィオーリで製造されます。マセラティがどのようにミラフィオリを変革して「スマート」な製造環境を作り出したかを見ると、製造ラインで生産されるすべての車両には 5000 を超えるコンポーネントがあり、サイズ、材料、技術仕様に関してほとんど標準化されていないことを理解することが重要です。製造工場の場合、同じ車両モデルは 2 つとないため、これは何百万通りもの組み合わせが可能であることを意味します。ここにデジタル化の力が見られます。生産セル間で直接的な電子対話を作成することにより、ロジスティクス チェーン全体がデジタルで相互接続されます。そのため、マセラティは工場全体の効率を高めながら、工場の多様性、拡張性、転換性を効率的に管理できます。

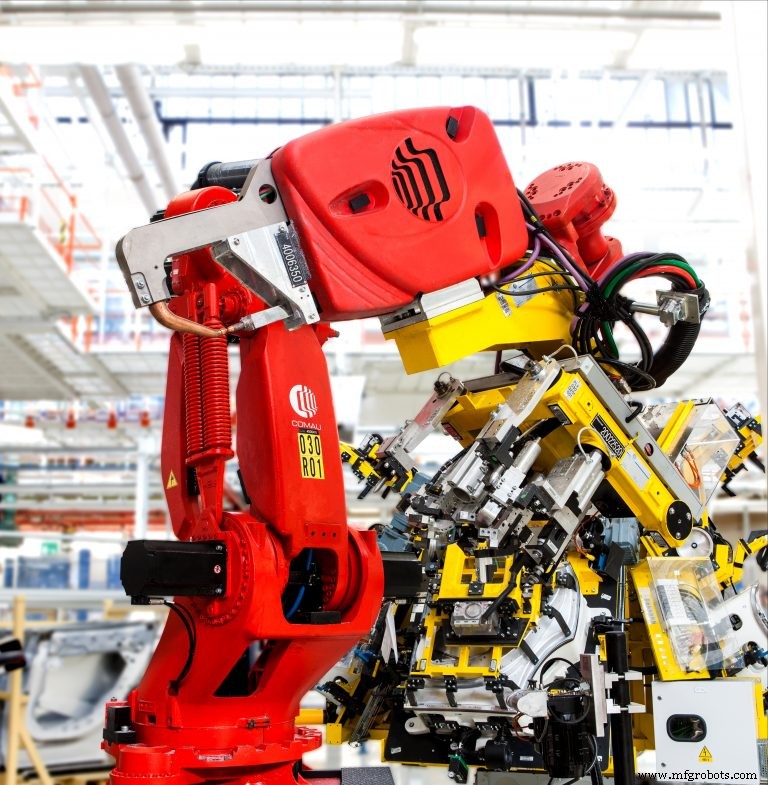

マセラティは、各シャシーに固有の識別番号をコーディングすることから始めます。この識別番号は、製造プロセスのすべての段階で認識されます。シャーシがコーディングされると、個々の車両を完成させるために必要なさまざまなコンポーネントと生産パラメーターが割り当てられます。これが意味することは、ロボット化された生産セルがシャーシ番号に基づいて車両の仕様を即座に認識することです。たとえば、フロントとリアのアルミニウム ドアの製造に使用された 5 台の Comau 多関節ロボットを見ると、自動化されたプロセスによって、部品の取り扱い、リベット留め、シーリング、マリッジ、ローラー ヘミング、スポット溶接が統合されています。シャーシが生産サイクルを進むにつれて、デジタルで相互接続された機器が必要なときに必要な場所にリアルタイムの生産データを提供し、全体的な品質を向上させながらダウンタイムを短縮します。

デジタル化された分析により、マセラティは生産フローと車両スループットに関する豊富な情報を得ることができます。この情報は、タブレットやモバイル デバイスを使用してローカルおよびリモートで利用できます。ビッグ データと呼ばれることも多い、このような情報の分析と組織全体への配布は、マセラティに強力な予測および予防保守ツールを提供します。診断情報はデジタル化されているため、紙のマニュアルや予防的な物理マシン テストは不要です。しかし、さらに重要なのは、利用可能な膨大な量の情報と、そのような診断情報を分析および処理するために舞台裏で機能する強力な分析です。

Comau のイノベーション マネージャーである Massimo Ippolito 氏は、次のように説明しています。 「分析と解釈は即座にユーザーフレンドリーな方法でグラフィカルに表示されるため、オペレーターとエンジニアは個々のマシンの状態を迅速に評価し、潜在的な故障やボトルネックを発生前に特定できます。」

マセラティにとって、これは携帯電話やタブレットを利用して機械のリアルタイム ワークフローに関する情報にアクセスできることを意味します。オペレーターはプロセス データを過去のデータや統計データと相互参照できるため、マセラティはメンテナンスやコンポーネントの交換を積極的にスケジュールすることができます。さらに、ロボット自体がオペレーターとインターフェースするように設計されており、コンポーネントの摩耗の可能性を知らせます。これにより、オペレーターは問題がスループットの非効率性やダウンタイムにつながる前に介入できます。このようにして、ロボットの長期的な再現性と効率、さらに重要なことに、製造の品質を保証します。

「最後に」とイッポリトは強調しました。ワークフロー データをエクスポートすることで、オペレーターと技術者はリモートで製造プロセスを詳細に調べることができ、検証と学習を促進するための対話型テストを完備しています。」

スマート マニュファクチャリング、ビッグ データ、および共有インテリジェンスは、全体像の一部にすぎません。インダストリー 4.0 の真の利点は、情報の相互接続性と、工場フロア全体への配布の容易さにあります。 Comau/Engineering Informatica/Samsung 搭載のスマート ウォッチを搭載したオペレーターは、プロセスのあらゆる段階で生産手順と品質パラメーターを検証し、クリックするだけでこの情報を最大 35 人のオペレーターと即座に共有できます。

マンマシン インターフェイスは、モバイル デバイスやウェアラブル デバイスによってより迅速になるだけでなく、オペレータはワーク サイクルをより適切に認証し、中央製造システムや産業オートメーション プロセスのその他の要素とデータを交換できるようになります。その結果、ロジスティクス プロセスも合理化され、Maserati が「ジャスト イン タイム」から「ジャスト イン シーケンス」の部品配送に移行するのに役立ちます。

Comau が設計を支援したインダストリー 4.0 生産システムは、高度な技術に裏打ちされた付加価値製造ソリューションの組み合わせを活用し、オペレーターと機械の間の相互作用を簡素化します。これにより、マセラティはより高い生産性を体験できるようになりました。これは、あらゆる産業メーカーにとって常にプラスです。しかし、デジタル マニュファクチャリングの真のメリットは、合理化されたワークフロー、低コスト、そして何よりも品質の向上です。最終的には、マセラティがその名を馳せているのです。

自動制御システム