アディティブマニュファクチャリングとサブトラクティブマニュファクチャリングの違い

製造は、実質的な価値を付加することにより、実際に原材料やスクラップを目的の製品に変換する生産における重要なステップの1つです。多種多様な材料を抜本的に処理する必要性に応えるために、いくつかの製造プロセスが存在します。より優れた表面品質とより多くの組み込み機能を備えた小型化された製品に対するニーズの高まりは、製造の急速な発展への道を開き、その結果、今日の市場の需要をよりよく満たすために材料を効率的に処理できるさまざまな高度なプロセスが進化しました。製造の範囲も徐々に拡大し、古くからの産業部門から高度な製品またはサービスベースの企業に至るまでの広大な領域をカバーし、要件に適切に貢献しています。

さまざまな支持者が、すべての製造プロセスを体系的な方法で分類しようとしました。ただし、多くの場合、このような分類では、新しく開発されたプロセスを明確に網羅することはできません。関連するすべてのプロセスを考慮すると、製造は次の5つのグループに分類できます。

鋳造プロセス: ここでは、原材料を溶かして事前に構築されたキャビティに注ぎ、同じものを固化させます。したがって、空洞の形状が逆の製品が得られる。この古くからのプロセスは、複雑な形状を生成したり、滑らかな表面を提供したりすることができないため、コンポーネントに基本的な形状を提供するのに適しています。すべての鋳造および成形プロセス(砂型、ダイカスト、射出成形など)は、この基本原則に従います。

プロセスへの参加: ここでは、2つ以上のソリッドコンポーネントを一時的または永続的に結合できます。接合は、溶融して合体を形成するか、他の機械要素の助けを借りて行うことができます。溶接、リベット留め、はんだ付け、ろう付け、カップリング、はめあい接合、接着接合、締結、コッタージョイント、ナックルジョイントなどが接合の傘下にあります。分解プロセスもこれに該当します。

変更プロセス: ここでは、材料特性または基本形状をさまざまな方法で変更して、要件にさらに適合させることができます。形状変換には、鍛造、圧延、絞り、押し出しなどのさまざまな成形プロセスが使用されます。一方、熱処理、極低温処理、コーティングなどは、コンポーネントのプロパティを変更するために使用されます。

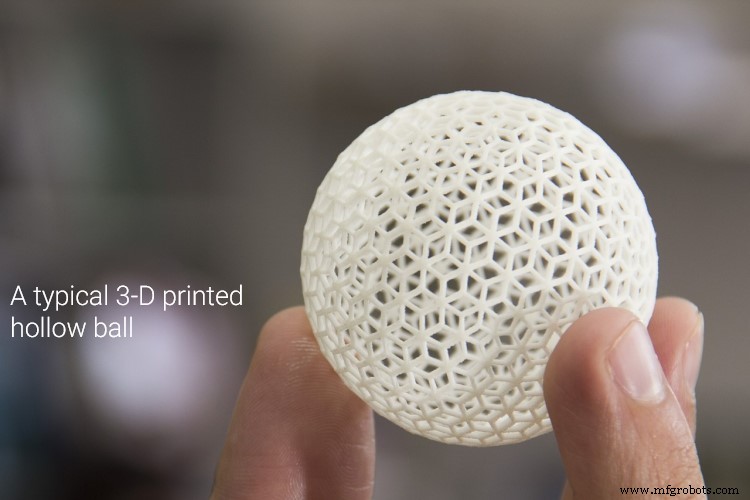

追加プロセス: ここでは、半固体の材料の層を重ねて追加し、必要な機能と強化された精度を備えた真の3次元コンポーネントを直接構築します。したがって、後処理の必要がなくなります。ただし、このようなプロセスは小さなサイズのコンポーネントに適しています。ラピッドプロトタイピングプロセス(3D印刷、ステレオリソグラフィー、選択的レーザー焼結など)は、付加的な原則に従います。

減算プロセス: 名前が示すように、ここでは、レイヤーごとの材料が固体ワークピースから除去され、最終的に目的の製品が製造されます。そのため、材料の浪費が発生します。機械加工または金属切削プロセスは、減算原理に従います。例としては、旋削、成形、フライス盤加工、研削、ラッピング、研磨ジェット加工、放電加工、レーザー加工などがあります。

表:加法製造と減法製造の違い

| ここでは、3Dコンポーネントを構築するために、材料の層が次々に追加されます。 | ここで、材料の層をソリッドブロックから削除して、目的の3Dコンポーネントを取得します。 |

| 通常、融点は制限を課しません。 | |

| 材料の浪費は、チップ、気化などのさまざまな形で発生します。 | |

| 追加のプロセスには時間がかかり、高度な機器、経験豊富な作業員、および厳格な環境管理が必要です。 | 減算プロセスは時間効率が高く、経済的に安価で、人間工学的にリラックスできます。 |

足し算と引き算の哲学: 両方の哲学は、強化された寸法精度と厳密な公差を備えた真の3次元コンポーネントまたはフィーチャーを生成するために使用されます。ただし、アプローチは異なります。アディティブマニュファクチャリングは、設計に従ってレイヤーごとに材料を追加するという原則に従って、意図した機能を備えた製品を最終的に構築します。したがって、プロセスはゼロの高さ(材料なし)から始まり、層が堆積するにつれて徐々にその高さが増加します。材料は通常半固体の形で堆積され、前の層が完全に乾いたら次の層が追加されます。これとは反対に、サブトラクティブ製造哲学では、層ごとの材料が固体ブロックの所望の位置から除去されて、最終的に所望の成分が得られる。したがって、プロセスは固体の原材料ブロックから始まり、目的の機能を作成するために材料がブロックから削除されます。材料は、採用されたプロセスに基づいて、いくつかの方法(固体チップの形でのせん断、溶融と気化、イオン化、スパッタリングなど)で除去できます。

加工材料の融点: 添加剤プロセスでは、作業材料を溶かすか、加熱してプラスチックにする必要があります。融点が高い材料は、前の層の上に追加できるように、より多くの熱を消費してプラスチック(半固体)になります。したがって、プラスチックやPMMAなどの低融点材料に適しています。ただし、材料は固体の形で、またはイオン化によって除去されるため、融点は、サブトラクティブ法によってエンジニアリング材料を処理するための重要な要素ではありません。材料が溶融および気化によって除去されるこのような熱エネルギーベースのNTMプロセスでは、ビームエネルギー強度は常に材料の融点よりも過度に高いままです。たとえば、EDMでは、局所的な温度が10,000°Cを超えます。これは3422°C(チタンの融点、すべての金属の中で最も高い融点)よりもはるかに高い値です。

体積密度の操作: 添加剤プロセスの最大の利点は、層の堆積中に作業材料の密度を変更できることです。ここでは、20〜100%の範囲の密度を採用でき、全体的な材料の体積を制御された方法で変更できます。これは、ある意味では材料の消費を減らすことができ、別の方法では、ほとんど壁の強度を犠牲にすることなく、コンポーネントの重量を大幅に減らすことができます。作業材料の密度は操作全体を通して同じままであるため、このような設備はサブトラクティブプロセスでは取得できません。したがって、基本的な出発材料ブロックを選択すると、コンポーネントの重量を減らすことはできません。

資料の浪費: 付加的なプロセスでは、設計(CADなどのコンピューターベースの設計)に従って、材料の薄層が前の層の上に追加されます。したがって、キャビティまたはスロットのようなフィーチャーがある場合、材料はその位置に堆積されません。設計に従って層状に材料を繰り返し堆積すると、最終的に目的の3Dオブジェクトが生成されます。それ以上の後処理は実行されません。したがって、材料の浪費は発生しません。サブトラクティブプロセスでは、余分な材料が基本的な原材料から徐々に除去されます。ただし、このような除去は、採用されているプロセスに基づいて、さまざまな形(固体チップ、溶融および気化、イオン化、スパッタリングなど)で発生する可能性があります。

適合性: 今まで、技術の完全な開発により、添加剤プロセスはプラスチックやPMMAなどの選択的な材料に適しています。また、より大きなオブジェクトを処理することはできません。システム容量は通常2kgに制限されています。ただし、サブトラクティブプロセスでは、さまざまなマテリアルを処理できます。特定の機械的、電気的、熱的特性(硬度、脆性、電気伝導率、融点など)は、特定のプロセスの被削性に制限を課しますが、そのような制限は別のプロセスを採用することで克服できます。これらのプロセスは、より大きなオブジェクトを効率的に処理することもできます。

複雑な形状と中空部品の製造: 付加的なプロセスでは、CAD図面は最初に薄い層にスライスされ(層の厚さは目的の寸法精度と表面仕上げに依存します)、次に材料が層ごとに次々に追加されます。そのため、スライスおよびその後の材料堆積ステップで複雑な形状を考慮することができるため、後処理の必要がなくなります。完全に密閉されたキャビティのように、内部の中空部品を製造することもできます。サブトラクティブプロセスでは、複雑な形状を作成する機能が制限されています。完全に密閉されたキャビティを作成することはできません。

産業的側面: 添加剤プロセスは、層の堆積時間とその後の乾燥時間がそれに関連するため、時間がかかります。ただし、複雑な形状と高精度を備えた小さなサイズのオブジェクト(プロトタイプなど)を製造する場合、特に生産量が非常に少ない場合は、時間とコストの効率が高くなる可能性があります。多くの場合、厳密な作業室環境管理も望まれます。特定の分野でのサブトラクティブプロセスの適切な代替手段としてアディティブプロセスが登場していますが、単純な形状の大きなオブジェクトの大量生産では、サブトラクティブプロセスがそのライバルに圧倒的に取って代わる可能性があります。

この記事では、積層造形と積層造形の科学的比較を紹介します。著者はまた、トピックをよりよく理解するために、以下の参考資料を読むことをお勧めします。

- 金属の付加的製造:L。ヤン、K。スー、B。ボーマン、D。ゴッドフリー、F。メディナ、M。メノン、S。ウィーナーによる技術、材料、設計、製造(1 st エディション、Springer)。

- アディティブマニュファクチャリング:A。ゲブハルトとJ.ヘッターによるプロトタイピングとマニュファクチャリングのための3D印刷(1 st エディション、ハンザー)。

- Newmanetal。 (2015);加法および減法製造技術のプロセス計画。 CIRP年報;巻64(1); pp。467-470。

産業技術