射出成形–どのように機能し、いつ選択するか?

カビとは何ですか?

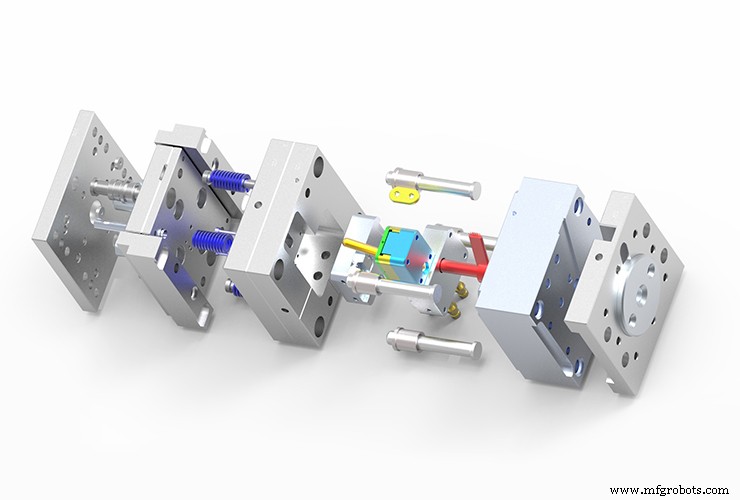

射出成形プロセスは多くの段階で構成されており、実行するには複雑な装置が必要です。ただし、その中心的なコンポーネントである金型に慣れれば、プロセスは簡単に理解できます。

金型は、キャビティを含む鋼やアルミニウムなどの硬質金属で作られた工具です。 作成中のパーツのような形状 。したがって、金型は部品の反転画像であり、金型内のスペースは、電子機器のケーシング、食品包装、ボトル、自動車部品、さらには子供のおもちゃなど、実際のオブジェクトを表しています。

この金型は、希望する部品のような形状のキャビティを備えており、製造業者に大きな力と自由を与えます。なぜなら、金型自体は製造に長い時間がかかる可能性がありますが、プラスチック部品はによって作成されたものです。 型は非常に迅速に作ることができます。

これが意味することは、製造業者が単一の金型を使用して、短時間で数十万の同一部品を作成できる可能性があるということです。これを行うには、正確に成形された金型キャビティに溶融プラスチックを注入し、冷却して固化させてから、固化したプラスチックを金型から押し出します。取り外したプラスチック片は、金型キャビティの正確な形状になりました。

金型は耐久性があるため、このプロセスを何度も繰り返すことができ、大量の同一のプラスチック部品を作成できます。

射出成形はどのように機能しますか?

原則として、射出成形は、液体プラスチックを型に押し込み、硬化するのを待つプロセスです。ただし、実際には、それよりも少し複雑です。

射出成形にはさまざまな材料の可能性があるため、プロセスの最初の段階では、適切な熱硬化性プラスチックを選択します。これは、溶融、射出、冷却してプラスチック部品を迅速に形成できる材料です。このプロセスには、剛性、柔軟性、ゴムのようなプラスチックなど、多くの材料を使用できます。

射出成形サイクルが始まる前に、材料は通常、粒状の形で取得されます。しかし、それを部品に変える前に、それを加熱して溶融形態に変換する必要があります。このプロセスは、加熱されたバレルによって実行されます。 ホッパーに保管されている材料 、 ramによって強制されます 加熱バレルに 、液化するところ。次に、往復ネジによって金型に向かって押し出されます。 。

モーターによって回転するスクリューからの力により、溶融プラスチックが必要な場所に移動します。材料が加熱されたチャンバーの端に到達すると、ノズルからいくつかの細いチャネル(ランナーと呼ばれる)を通って排出されます。 )そして金型キャビティに。これは、プロセスに名前を付ける注入プロセスです。

金型は冷えているため、プラスチックはほぼすぐに固化し、最終部品を形成します。次に、金型を開いてこの固い部分を取り除き、プラスチックの次のショットを準備できるようにします。

このプロセスは、作業が完了するまで、または金型の交換が必要になるまで、何度も繰り返すことができます。多くの場合、非常に硬い鋼で作られた金型は100万回以上使用できるため、金型を交換する必要はありません。

効率

射出成形プロセスは非常に高速です。溶融した熱可塑性プラスチックは金型内で急速に冷却され、サイクル間の時間はわずか20秒であるため、プロセスは非常に効率的で費用効果が高くなります。

機械も24時間稼働できるため、総生産時間が短縮されます。

素材と色のオプション

射出成形プロセスは、さまざまなプラスチックや着色剤と互換性があります。目前のプロジェクトに応じて、引張強度と衝撃強度、弾性、耐熱性など、いくつかの要因に基づいてプラスチックを選択できます。

射出成形部品も着色しやすいため、消費財に広く利用されています。色はペレットと液体の形で塗ることができ、成形可能な樹脂の中には事前に着色されているものもあります。

強さ

成形部品は高性能熱可塑性プラスチックで作ることができ、インサートを使用して強度をさらに高めることができます。 3D印刷部品とは異なり、成形部品にはレイヤーラインがないため、特定の平面全体で弱点が見られません。

複雑で詳細なパーツ

特定の設計原則に従う必要がありますが、射出成形用の金型はさまざまな複雑な形状で作成できるため、複雑なプラスチック部品を作成できます。

さらに、プラスチックの射出に使用される高圧は、部品を小さく複雑な詳細で作成できることを意味します。

表面仕上げ

射出成形の最大の利点の1つは、金型から直接出てくる部品であっても、部品の表面品質が高いことです。部品は仕上げ手順で処理できますが、成形されたままの部品は、多くの最終用途に適した滑らかな表面を備えています。

一貫性

単一の金型を数十万サイクル使用できるため、部品の一貫性が高く、必要な基準と認証を満たすことができます。

射出成形のデメリット

金型コスト

射出成形部品の単位あたりのコストは非常に低くなる可能性がありますが、初期の金型費は高くなります。金型は、CNC機械加工や金属積層造形などのプロセスを使用して作成する必要があり、これにはかなりの材料費と人件費が必要です。

それにもかかわらず、プロトタイピング技術としての迅速な金型の出現により、少量の射出成形がより手頃な価格になりました。迅速な工具により、金型は迅速に製造され、公差が緩くなり、メーカーはリードタイムを短縮できます。

設計上の制限

エンジニアは、金型を作成するときに特定の設計パラメータ内で作業する必要があります。また、多種多様な射出成形部品を作成することは可能ですが、いくつかの代替製造方法により、設計の柔軟性が向上する場合があります。たとえば、3D印刷では、より複雑な内部形状が可能になります。

リードタイム

射出成形は2段階のプロセスであるため、金型の製造に続いて部品の製造が行われるため、少なくとも少量の場合は、一部の代替プロセスよりも時間がかかる可能性があります。

少量注文の費用

金属工具はプラスチックの1ショットよりも大幅にコストがかかるため、大量注文の場合、ユニットあたりのコストははるかに低くなります。

射出成形がコストパフォーマンスに優れているかどうかは、必要な部品の数、金型のコスト、代替技術の利用可能性など、いくつかの要因によって異なります。

産業技術