分析計装システムにおける遅延時間の理解と測定

分析計装システムにおける遅延時間の理解と測定

カリム・マフラズ

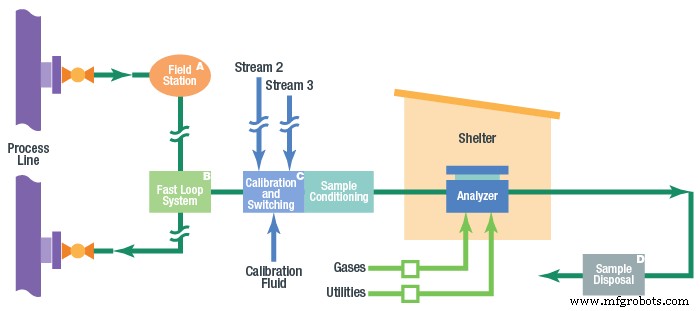

サンプル システムの時間遅延は、プロセス アナライザーからの不適切な結果の最も一般的な原因です。プロセス測定は瞬時に行われますが、アナライザーの応答はそうではありません。タップからアナライザーまでには常に遅延があります。時間遅延の可能性は、分析機器 (AI) システムの次のセクションに存在します。以下の画像に示されています:プロセス ライン、タップとプローブ、フィールド ステーション、輸送ライン、サンプル調整システム、ストリーム スイッチング システム、およびアナライザー。

時間遅延は累積的であることを理解することが重要です。 合計時間で構成されています 最終分析に必要な時間を含めて、液体がプロセスラインから分析装置に移動するのに時間がかかります。たとえば、ガス クロマトグラフがサンプルの分析に 5 分かかる場合、その 5 分は、サンプリング調整システムとストリーム切り替えシステムの時間遅延だけでなく、輸送ライン、フィールド ステーションの時間遅延にも追加する必要があります。 、タップ、プローブします。この小計は、液体が監視対象のプロセスユニットからタップまで移動するのにかかる時間に追加する必要があります。 カウントされるのは、監視されているプロセス ユニットからアナライザーまでの合計時間です .

残念ながら、時間遅延は過小評価されたり、説明されなかったり、誤解されたりすることがよくあります。多くの場合、時間遅延は、サンプルを分析装置に適したものにすることに専念している分析装置の専門家や技術者には見えません。アナライザーの専門家は、分析測定が瞬間的であると想定する場合があります。ただし、サンプリング システムは、1 分間の応答という業界標準を達成できないことが多く、時間の遅れが生じる可能性が十分にあります。サイクル時間が長い場合でも、時間遅延を最小限に抑えることが常に最善ですが、業界標準を超える遅延は必ずしも問題ではありません。プロセス エンジニアは、プロセス ダイナミクスに基づいて、許容可能な遅延時間を決定する必要があります。

システム設計者の期待を超えると、時間遅延が問題になります。時間遅延に関する不十分な見積もりまたは誤った仮定は、劣ったプロセス制御をもたらします。時間遅延の原因を理解し、合理的な誤差範囲内で遅延を計算または概算する方法を学習することで、遅延を減らし、システム全体の応答性を向上させることができます。

効率を最大化するためのプロセス ライン、タップ、ファスト ループ、輸送ラインの配置

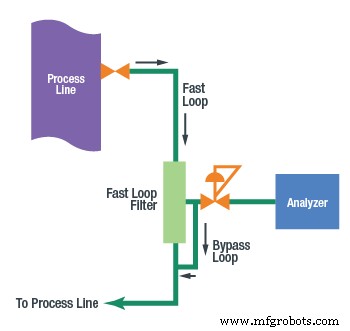

時間遅延を減らすには、通常、アナライザーに最も近いタップを配置するのが最善ですが、これが常に実現できるとは限りません。蛇口は、ドラム缶、タンク、デッドレッグ、よどんだライン、または冗長または旧式の機器 (流れを改善するために排除する必要があります) などの遅延の原因の上流に配置する必要があります。場合によっては、前述の変数が原因で、プロセス アナライザーの近くでタップの位置を指定できないことがあります。タップが分析装置から離れている場合は、液体を分析装置にすばやく送るために高速ループをお勧めします。適切に設計されていれば、高速ループの流れは、分析装置ラインを通る流れよりもはるかに高速になります。

時間遅延を短縮するために圧力を下げる

ガスを使用する場合、フィールド ステーションは、輸送ラインまたは高速ループ内の圧力を下げる手段となります。同じ流量の場合、輸送ラインの時間遅延は、絶対圧力の低下に正比例して短縮されます。半分の圧力では、半分の時間遅延があります。フィールド ステーションは、タップのできるだけ近くに配置する必要があります。圧力を下げるのは早ければ早いほどよい。

液体サンプルの場合、調整フィールドステーションは使用されません。気泡の形成を避けるために、液体を高圧に保つことをお勧めします。液体サンプルを気体として分析する場合、気化レギュレーターをフィールドステーションで使用できます。ただし、これにより大幅な時間の遅れが生じます。流体が液体から気体に変わると、体積が劇的に増加します。増加率は、液体の分子量に依存します。

通常、レギュレーターの後の蒸気流量の測定値は、気化レギュレーターの前の液体流量の 300 倍を超えます。例えば、500 cm3/min の蒸気流量の場合、液体流量は 2 cm3/min 未満になる場合があります。したがって、液体が 1/4 インチのチューブを 10 フィート移動するのに 25 分かかります。この時間を短縮するには、レギュレーターの前にあるチューブの容積を減らす必要があります。たとえば、1/8 インチのチューブが 1 フィートしかない場合、液体がレギュレーターに到達するのに 30 秒しかかかりません。ただし、この時点までに、プローブに時間遅延を追加する必要があります。プローブが狭いほど、応答は速くなります。

応答を高速化するもう 1 つの方法は、気化レギュレーターを分析装置の近くに配置することです。 2 番目の液体高速ループを備えた高速ループ フィルターの後にレギュレーターを取り付けて、正の流れが気化レギュレーターまで確実に継続するようにします。目的は、レギュレーターに流れる動きの遅い液体の量を最小限に抑えることです。

ストリーム切り替え

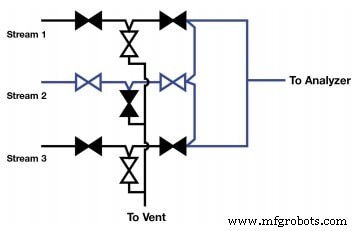

できるだけ多くの時間遅延を回避するために、ストリーム切り替えアセンブリは高速に動作し、新しいストリームをアナライザーに移動しながら古いサンプル材料をすばやくパージする必要があります。ダブル ブロック アンド ブリード (DBB) バルブ構成は、従来のコンポーネントまたは小型のモジュラー設計で現在利用可能であり、デッドレッグを最小限に抑え、バルブの漏れによるクロスストリーム汚染のないストリームを切り替える手段を提供します。

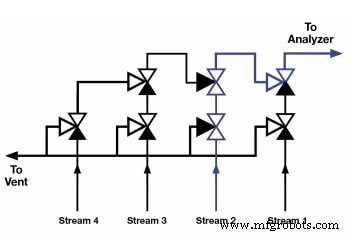

従来の DBB 構成は、以下の図に示すカスケード DBB です。カスケード DBB は、ティー ピースの代わりに 2 番目のブロック バルブを使用することでデッドレッグを排除します。

DBB カスケード構成を使用する場合、流路を考慮する必要があります。この構成では、圧力が低下し、流れが遅くなる可能性があるためです。圧力損失は、流れに対する抵抗の尺度である製品の Cv を調べることで推定できます。 Cvが低いほど、圧力損失が大きくなり、流量が低下します。

DBB カスケード構成では、プライマリ ストリーム (ストリーム 1) は過度の圧力低下を引き起こしませんが、ストリーム 2、ストリーム 3 などによって圧力低下が大きくなり、流路が長くなるため、出口までの移動時間が次第に長くなります。 .その結果、異なるストリームからの配信時間に一貫性がなくなり、すべてのストリームに一貫したパージ時間を設定することが難しくなります。

下の図に示すように、統合されたフロー ループを備えた DBB 構成は、DBB カスケード構成のすべての利点を有効にしながら、すべてのストリームで一貫して最小の圧力損失を保証します。各ストリームの Cv (したがって、各ストリームの配信時間) は同じです。 Cv が 0.3 のコンポーネントは、Cv が 0.1 のコンポーネントの 3 分の 1 の圧力損失を引き起こすことに注意してください。

サンプル調整システム

サンプル コンディショニング システムは、サンプルをフィルタリングし、サンプルが適切な段階にあることを確認し、圧力、流量、および温度を調整することにより、サンプルを分析用に準備します。小さなフォーム ファクタでこれを行うために、システムは、ゲージ、レギュレータ、可変面積流量計、フロー コントローラ、チェック バルブ、コントロール バルブ、ボール バルブなど、多くの比較的小さなコンポーネントを使用します。多くの場合、小型モジュラー コンポーネントは、狭いスペース用のコンパクトなソリューションとしても使用されます。これらのトップマウント コンポーネントは、New Sampling/Sensor Initiative (NeSSI) に従って、ANSI/ISA 76.00.02 規格に従って製造されています。ストリーム切り替えバルブと同様に、内部容積は圧力損失ほど重要ではありません。コンポーネントを選択するときは、メーカーが提供する Cv を比較する必要があります。

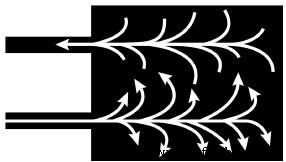

フィルター、ノックアウト ポット、合体フィルターなど、サンプル コンディショニング システムで使用されるその他のコンポーネントは、入ってくるサンプルが古いサンプルと混ざり合うため、大幅な時間遅延を引き起こす可能性があります。古いサンプルの 95% がなくなるようにフィルターまたはノックアウト ポットをクリアすることで、時間遅延を改善します。残念ながら、これにはコンポーネントの 3 倍のボリュームが必要です。これは、下の図に示すように、入口と出口が隣接していると仮定しています。

ダイアグラムで構成された入口と出口を持つフィルターを考えてみましょう。流量が 100 cm3/min でフィルターの容積が 100 cm3 の場合、古いサンプルの 95% が洗い流されるのに 3 分かかります。したがって、正確なサンプルを確保するには、この AI システムの遅延時間の計算に 3 分を追加する必要があります。これらの同じ式は、プロセス ラインの混合量に適用できます。

アナライザー

通常、ガスクロマトグラフはサンプルの分析に 5 ~ 10 分かかります。赤外線および紫外線アナライザーははるかに高速に動作し、数秒で分析を完了します。分析装置の専門家、技術者、またはエンジニアは、分析装置がサンプルを処理するのに必要な時間を知っておく必要があります。その時間は、タップからアナライザを通過するまでの合計時間遅延について前述した見積もりに追加されます。

まとめ

説明されているツールを使用して計算された合計遅延時間は、合理的な誤差範囲内の見積もりを提供する必要があります。重要なのは、監視されているプロセスから分析装置までの合計時間であり、この遅延を構成するすべてのコンポーネントを合計に追加する必要があることを忘れないでください。時間遅延は、分析装置の専門家の綿密な精査に値する問題です。サンプル時間に関する誤った仮定は、特にフィールド ステーションのプローブや気化レギュレーターなどの典型的なトラブル スポットでは、分析スペシャリストのすべてのハードワークを台無しにし、分析装置を無効にします。アナライザーの専門家は、流体システムのプロバイダーまたはコンサルタントと協力して、タップの位置、高速ループのセットアップ、適切なチューブの直径、およびストリームの切り替え構成に関するコンポーネントと構成についてインテリジェントな選択を行うことにより、時間の遅れを改善できます。

産業技術