パテントレザー

背景

パテントレザーは、光沢のある反射面を与える化学薬品で仕上げられた革です。通常は黒で、ドレスやダンスシューズに長い間人気があります。パテントレザーの準備のほとんどの段階は、他の高品質のレザーと同じです。しかし、特徴的な光沢を出すために漆を塗って仕上げる最終段階です。すべての革は動物の皮や皮に由来しています。ほとんどの皮革は食肉産業の副産物です。牛肉のために屠殺された牛の皮は、皮革産業の大部分を形成しています。他の一般的な革は羊、山羊、豚の皮から作られ、いわゆるノベルティ革はワニやヘビなどの爬虫類の皮、さらにはダチョウからも作られています。パテントレザーは通常、軽くて薄く、ふくらはぎや子供に由来します。しかし、今日、パテントレザーはあらゆる種類の皮から作ることができ、ほとんどの靴の革よりも高品質である必要はありません。

哺乳類の皮は、毛深い外層、厚い中央層、脂肪の多い内層の3つの層で構成されています。日焼けと呼ばれる革を作るプロセスは、脂肪と髪の毛を取り除き、厚い中間層に化学変化を加えて、柔軟性を与えながらそれを保存して強化することを含みます。屠殺された動物から取り外された皮は、わずか数時間以内に分解し始めます。したがって、日焼けの最初のステップは、皮を保存することです。歴史を通して、これは通常塩漬けによって行われました。次に、保存された皮は、髪を取り除き、脂肪を溶かすために、いくつかの方法のいずれかで処理されます。次に、皮膚の中間層の大部分を構成する繊維状タンパク質であるコラーゲンに作用する化学物質で処理されます。なめしという言葉は、多くの植物に見られる化学物質であるタンニンに由来し、コラーゲンと反応して分子結合を強化します。日焼けすると、元の皮は強く、弾力性があり、耐久性があります。

革を作るための動物の皮の処理は古代の芸術です。革をなめす基本的な技術は、原始的な人々が明らかに日焼けした皮を植物で覆った先史時代にまでさかのぼります。古代エジプト人とヘブライ人は、植物製品で革をなめしました。ヘブライ人は樫の樹皮を使い、エジプト人はバブルと呼ばれる植物の鞘を使いました。ローマ人は、特定の木の樹皮、ベリー、および木の抽出物を使用して、繁栄した日焼け産業を持っていました。日焼けは中世のヨーロッパで失われましたが、芸術はアラブ世界で生き続け、後にヨーロッパに再導入されました。 18世紀までに、日焼けは旧世界と新世界に広まりました。日焼けは比較的ローテクな作業でしたが、それでも肉切りナイフ、スクレーパー、浸漬バットなどの特殊な道具が必要でした。 19世紀後半まで、すべてのなめし化学物質は、ヘムロック、オーク、またはウルシの樹皮などの植物誘導体でした。タナーは皮を塩漬けにし、それらを石灰に浸して脱毛し、酸性溶液(通常は肥料)に浸し、次に皮を植物性タンニンのますます強力な溶液に浸しました。

19世紀の終わりに、化学的なめしが可能になりました。この方法では、なめし剤は硫酸クロムです。このプロセスは1858年に発見され、クロムなめし革の最初の商業生産は1884年にニューヨークで行われました。最初の方法にはいくつかの欠点がありましたが、クロムなめしはすぐに野菜のなめしに取って代わりました。産業が20世紀に発展するにつれて、なめしプロセスはますます機械化されました。大型機で大量生産が可能になりました。初期の皮なめし工場は通常、栗の木が入手可能であったために米国のバージニア州、テネシー州、ノースカロライナ州で育った多くの植物のなめし材料の供給源の近くにありました。 20世紀初頭までに、植物性タンニンは南アメリカから大量に輸入され、クロムなめしの原料は特定の地域に結び付けられていませんでした。したがって、皮なめし工場はどこにでも建設することができ、ほとんどの牛肉屠殺地である米国中西部地域を中心に据えることができます。 21世紀に入ると、世界の他の地域での人件費の低さが輸入皮革の経済性を高めるため、米国の日焼け産業は衰退しています。

革には多くの用途があり、ストラップやハーネス用の厚くて丈夫な牛革から、手袋用の柔らかい子供用革まで、さまざまな形があります。 19世紀までの最も一般的な靴の革は、頑丈なブーツを作るための非常に重い種類でした。実用的な目的のために、ヨーロッパの男性と女性の両方が、泥と泥の上に着用者を持ち上げるために、パッテンと呼ばれる木製の靴または鉄底の靴も履いていました。ルイ14世の時代から19世紀初頭まで、女性の足は通常ボリュームのあるスカートで覆われていたため、男性の靴は女性の靴よりもファッションの気まぐれにさらされていました。例外はダンスシューズでした。上流階級の男女は、ボールやパーティーのための派手でファッショナブルなフラットシューズを切望していました。パテントレザーが最初に普及したのは、この種の靴のためでした。パテントレザーの製造プロセスは、1799年に英国人のエドマンドプライアによって発明されました。染料とボイルドオイルで革を塗装し、オイルワニスで仕上げるプロセスの特許を取得しました。 1805年に、亜麻仁油、鯨油、馬用グリース、ランプブラックを使用した革の仕上げ技術について、今回は1つのMollerstenに別の特許が付与されました。この特許または「日本製」の革によって提供される光沢のある黒い防水表面は、英国および海外でそれに対する熱狂を引き起こしました。パテントレザーは1822年に最初に商業的に登場し、今日まで周期的に人気がありました。初期のパテントレザーは、子牛や子供などの上質な革で作られていました。革は、黒い靴の革を作るための通常のプロセスによってなめされました。そこから、タナーは染料や他の成分を染み込ませたニスで革を注意深くコーティングしました。 1854年の特許では、ワニスの成分は「オイル、アンバー、プルシアンブルー、リサージュ、鉛白、黄土色、ホワイティング、アスファルト、場合によってはコーパル」と記載されていました。実際には、多くの皮なめし業者はワニスのレシピを秘密にしており、特許出願に記載されている成分でさえ、競合他社を追い払うために改ざんされている可能性があります。十分な純度の亜麻仁油とプルシアンブルーとして知られる染料が、ほとんどのパテントレザー仕上げの基礎となっているようです。上質な黒い革から始めて、タナーはニスの層を積み上げ、15回ものコートを塗り、太陽の下またはその間のストーブで革を乾燥させました。秘訣は、滑らかで硬い仕上がりで、ある程度弾力性があるので、後で革にひびが入ることはありませんでした。パテントレザーを製造するための現代のプロセスは、機械化を除いて、19世紀に使用されたものとそれほど変わりません。ハードフィニッシュとフレキシブルフィニッシュのバランスを見つけることにも同じ問題があり、メーカーはさまざまなレシピとテクニックを使用しています。

原材料

初期のパテントレザーは常に上質なレザーから始まりました。現在使用されているワニスは、初期の亜麻仁油の処方よりも効果的であるため、今ではほとんどすべての高品質の革に特許仕上げを施すことができます。今日のほとんどのパテントレザーは牛の皮から始まります。仕上げはポリウレタンとアクリルのブレンドです。これら2つの材料は異なる特性を持っています。ポリウレタンは硬い仕上がりで光沢があり耐久性がありますが、アクリルはより柔軟な最終製品になります。したがって、革の化学者は、最適な品質のために2つを組み合わせます。したがって、実際に使用される仕上げは、皮なめし工場ごとに、そしておそらくバッチごとに異なります。仕上げ材にも黒色染料を染み込ませています。染料の処方も植物によって大きく異なります。他の原材料は、全体として皮革製造に共通しています。皮を硬化させるための塩。消毒剤;脱毛用の石灰または他の腐食性化学物質;皮を脱ぎ捨て、日焼けのために適切なpHバランスにするためのさまざまな酸と塩。クロム鞣塩、およびさまざまな段階の水。

動物の皮は、分解を防ぐために6e硬化させる必要があります。

動物の皮は、分解を防ぐために6e硬化させる必要があります。

製造プロセス

皮の準備

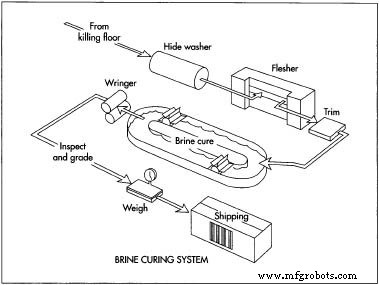

- 1使用される皮革は通常牛であり、ほとんどの場合、食肉産業の副産物として生産されます。つまり、牛は主に肉のためにと殺され、その後皮は皮なめし工場に売られます。皮は、その完全性を維持するために慎重に切断する熟練労働者によって取り除かれます。漂遊カットやマークは、皮の品質に深刻な影響を与える可能性があります。毛の側と肉の側の両方に大量の有機体があるため、除去後数時間以内に皮膚が腐敗し始めます。したがって、皮膚はすぐに塩で保存されます。皮は単に横に置き、両側を塩で覆い、次の皮を上に積み重ねることができます。あるいは、大規模な商業食肉処理場では、皮は殺害床から取り出され、冷却機に送られます。これは、表面の汚れや肥料を取り除き、皮の温度を下げて付着脂肪を固化させる大型のタンブルワッシャーです。次に、労働者は皮を肉付け機と呼ばれる別の器具に通します。一対の労働者が肉付け機のシリンダーを通して一度に1つずつ皮を供給し、そこで肥料は1つの容器にノックオフされ、残りの脂肪と肉は別の別の容器に入れられます。脂肪と肉は食肉処理場で売ることができます。洗浄された皮は、塩水槽に入れられます。

倉庫で

- 2皮革が塩水で少なくとも24時間硬化した後、食肉処理場は皮革を皮なめし工場に出荷します。米国では、ほとんどの皮なめし工場が硬化した皮革用の大きな倉庫を維持しており、さらに処理する前に1年もの間皮革を保管することができます。この慣行は1970年代後半に変わり、現在、ほとんどの国内の皮なめし工場は「ジャストインタイム」の製造原則に基づいており、在庫をほとんど残していません。したがって、硬化した皮は日焼けする前にかなりの期間保持することができますが、現在の慣行では、次のステップに直接進む可能性があります。

浸漬、石灰化、および打撃

- 3硬化した皮は、日焼けの準備ができる前に、皮なめし工場でいくつかのステップを経ます。これらを総称して「ビームハウス」オペレーションと呼びます。ビームハウスでの合計時間は12〜24時間かかります。ビームハウスという用語は、皮が特別な湾曲した丸太またはテーブルの上に掛けられたときの古代の慣習に由来しています。

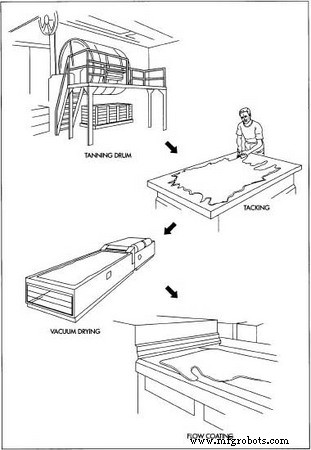

パテントレザーを作るには、なめした革をポリウレタン/アクリル溶液で3回コーティングしてから、真空にします。コーティングを革に密封するために乾燥させた。ミドルコートに染料を追加し、パテントレザーに光沢のある黒の外観を与えています。 脱毛。最初の皮なめし工場の労働者は、硬化した皮をバットまたはドラムの冷水に浸します。これにより、ブライン硬化から塩が除去されます。または、皮が乾燥塩で硬化している場合は、再水和します。次に、ライムまたは別の苛性化学物質をソークに加えて、髪をほぐします。この段階で皮は膨らみ、青白でゴム状になります。次に、皮はバッティングと呼ばれるステップを通過します。たたきは髪の毛や脂肪、その他の不要な粒子を取り除きます。また、皮のpHを、高アルカリ性から中性またはわずかに酸性にゆっくりと低下させます。皮を洗い、カルシウム塩と酵素を入れた温水浴に入れます。より多くの温水がお風呂に流れ込み、徐々に温度が上がります。酵素の作用により、皮のアルカリ度が低下します。脂肪も分解します。徐々に水温が下がります。皮はすべての髪、脂肪、化学物質が除去されるまで洗浄されます。

パテントレザーを作るには、なめした革をポリウレタン/アクリル溶液で3回コーティングしてから、真空にします。コーティングを革に密封するために乾燥させた。ミドルコートに染料を追加し、パテントレザーに光沢のある黒の外観を与えています。 脱毛。最初の皮なめし工場の労働者は、硬化した皮をバットまたはドラムの冷水に浸します。これにより、ブライン硬化から塩が除去されます。または、皮が乾燥塩で硬化している場合は、再水和します。次に、ライムまたは別の苛性化学物質をソークに加えて、髪をほぐします。この段階で皮は膨らみ、青白でゴム状になります。次に、皮はバッティングと呼ばれるステップを通過します。たたきは髪の毛や脂肪、その他の不要な粒子を取り除きます。また、皮のpHを、高アルカリ性から中性またはわずかに酸性にゆっくりと低下させます。皮を洗い、カルシウム塩と酵素を入れた温水浴に入れます。より多くの温水がお風呂に流れ込み、徐々に温度が上がります。酵素の作用により、皮のアルカリ度が低下します。脂肪も分解します。徐々に水温が下がります。皮はすべての髪、脂肪、化学物質が除去されるまで洗浄されます。

日焼け

- 4これで、皮をなめす準備ができました。労働者はそれらを巨大な回転ドラムに積み込みます。ドラムは、水中のクロム塩でできたなめし溶液で満たされています。皮は日焼け溶液に8〜12時間浸します。クロムの化学的作用により、皮が革に変わります。溶液中の染料も革にその色を与えます。パテントレザーの場合、これは通常黒です。作業員は、お風呂で適切な時間後に革を取り除き、少なくとも24時間乾燥エリアに送ります。

仕上げ

- 5これまでのすべての手順は、すべての革に適用されます。仕上げにおいてのみ、革はパテントレザーの特定の製品に変換されます。米国では、一般的な仕上げ技術は、ポリウレタンおよび/またはアクリルのスプレー塗布でした。しかし、大気汚染の懸念があるため、ほとんどのパテントレザーの仕上げは、ある種のいわゆる水性分散液、つまり液体塗布によって行われます。一般的な方法の1つは、フローコーターと呼ばれる機械を使用することです。作業員は、コンベヤーベルトの上に液体ポリウレタン/アクリルをタンクに入れます。皮はベルトでタンクの下を通過します。溢れ出る液体の滝が移動する皮に当たり、仕上げで覆われるようになります。次に、完成した皮をボード上で伸ばし、加熱されたトンネルを通過して乾燥させます。皮なめし工場と特定の用途に応じて、乾燥トンネルは赤外線または紫外線を使用する場合があります。仕上げの最初のコートは、革に完全に浸透するように配合されています。乾燥後、皮を再びフローコーターに通します。今回は染料を含むミドルコートにします。次に、前と同じように乾燥させ、3番目の最後のトップコートに通します。このトップコートは透明で、固く、光沢があり、防水性があります。

最終ステップ

- 6最後のコートが乾いた後、革は購入者、おそらく靴メーカーに移る準備ができています。それがすべて通過したにもかかわらず、革はまだ元の形のままです。おそらくいくつかの厚いまたは損傷した領域をトリミングすることを除いて、それはカットされていません。靴メーカーは、無駄を最小限に抑えながら、それを多くの部分にカットします。

品質管理

品質管理は皮なめし工場ごとに異なり、主に顧客が何を契約するかに依存します。優れたパテントレザーはひび割れてはならず、仕上げは完全に乾いていて触りにくく、べたつかず、擦り傷がつきにくいものでなければなりません。設備の整った皮なめし工場は、これらすべての条件のテストと、仕上げの化学分析を実行する場合があります。他の皮なめし工場は、最終製品を視覚的に検査するだけかもしれません。通常、完成したパテントレザーの顧客は、どのテストを実行するか、またはレザーがどの基準を満たす必要があるかを皮なめし工場に同意する必要があります。

副産物/廃棄物

革をなめし、パテントレザーに仕上げると、多くの廃水が発生します。また、仕上げのスプレー塗布を使用すると、大気汚染が発生します。 1980年代の米国では、環境保護庁(EPA)が皮なめし工場からの大気排出に関する基準を強化し、その結果、現在ほとんどが水ベースの仕上げ用途を使用しています。皮なめし工場は、化学物質でひどく汚染されている廃水を処理する方法を見つけなければなりません。水は廃水処理施設で洗浄できます。その後、浄化された水は皮なめし工場で再利用できます。一部の革の副産物も再利用できます。生皮のスクラップは犬の噛み物として販売することができます。廃毛、脂肪、その他の動物の固形物を集めて肥料にすることができます。日焼けは汚染と不快な臭いで定評のある産業ですが、専用の工場が環境への影響を最小限に抑えるために廃棄物をリサイクルすることは可能です。

製造プロセス