クッション性ラミネート

背景

プチプチは、小さな均一なポケットに気泡を閉じ込める方法で2枚のプラスチックシートをラミネートした梱包材の商標名です。このプラスチックシートアセンブリは、保管または輸送中に壊れやすい物体を保護するための柔軟なクッションとして使用されます。バブルラップという名前は、ニュージャージー州サドルブルックのシールドエアーコーポレーションによって登録されていますが、この名前は梱包材自体の代名詞になっています。同様の材料は、クッションラミネートとして業界で知られています。

効率的で保護的なパッキング材料の必要性は長い間認識されてきました。もともと、この目的のために細断紙とぼろきれが使用されていました。歴史的に使用されてきた他の材料には、粉砕された雲母と段ボールが含まれます。プラスチック技術が1950年代と1960年代に成熟するにつれて、新しく改良された梱包材が開発されました。ポリスチレンプラスチックから作られたフォームビーズは、プラスチック梱包材の一般的な例の1つです。これらは、より一般的に発泡スチロールのピーナッツとして知られています。プラスチック技術に基づくもう1つの革新は、クッションラミネートです。これは、空気に依存して非常に壊れやすい物体を緩衝および保護する梱包材です。これらのラミネートの最初の使用は、プラスチックの処理に使用される方法がますます洗練され、安価で迅速な製造を可能にした1970年代初頭にさかのぼります。今日、それらは米国と海外の両方の多くの企業によって作られています。さまざまな製造方法が使用されますが、基本的なプロセスでは、2枚のプラスチックのラミネートシートの間に気泡を閉じ込めます。

原材料

プラスチック樹脂

緩衝ラミネートは、主にポリエチレンやポリプロピレンなどの樹脂から形成されたプラスチックフィルムまたは薄いシートでできています。これらの樹脂は、性能が高く、比較的安価であるため、広く使用されています。それらは、漏れることなく空気を保持する能力を備えた、強力で柔軟なフィルムにキャストすることができます。さらに、これらの樹脂は熱可塑性材料であるため、簡単に溶融して成形することができます。プラスチックシートは処理中に再加熱される可能性があるため、これは重要な特性です。クッション性のあるラミネートに特別な特性を与えるために、さまざまなタイプの樹脂を使用して上部シートと下部シートを作成することができます。たとえば、1つの層をより剛性の高い材料で作成して、完成品の剛性を高めることができます。

その他の添加剤

ポリプロピレンまたはポリエチレンフィルムは、それらの特性を変更し、処理を容易にするために、ベースポリマーと混合されたさまざまな添加剤で形成されます。これらの添加剤には、樹脂ブレンドの柔軟性を制御する潤滑剤や可塑剤が含まれます。さまざまな種類の劣化を抑制する紫外線吸収剤、熱安定剤、および酸化防止剤。ポリマーとフィラーの間の結合を改善するカップリング剤と強度調整剤。さらに、静電気の蓄積を減らすために帯電防止剤が追加され、微生物の成長を抑制するために殺生物剤が含まれる場合があります。

製造

プロセス

クッションラミネートは、次の3つの主要なステップで構成されるプロセスで製造されます。  溶融樹脂をダイに押し込むと、シート状に成形され、さらに処理されます。押し出された後、シートは3ロールフィニッシャーまたは3ロールスタックと呼ばれる一連のステンレス鋼ローラーを通過します。プラスチックの配合およびシートの押し出し、ラミネーション、および仕上げ作業。

溶融樹脂をダイに押し込むと、シート状に成形され、さらに処理されます。押し出された後、シートは3ロールフィニッシャーまたは3ロールスタックと呼ばれる一連のステンレス鋼ローラーを通過します。プラスチックの配合およびシートの押し出し、ラミネーション、および仕上げ作業。

プラスチックの配合とシートの押し出し

- 1メーカーの仕様に合わせて配合されたプラスチック樹脂は、サプライヤーからまとめて購入します。この配合工程では、ポリエチレン樹脂を加熱し、上記の添加剤と混合します。次に、この混合物を溶融し、直径0.125インチ(0.3175 cm)の小さなペレットに成形します。製造プロセスの開始時に、これらのペレットは押出機と呼ばれる成形機に導入されます。押出機の一端には、ペレットが投入されるホッパーがあります。このホッパーは、ペレットを長く加熱されたバレルに供給します。このバレルには、プラスチックを前方に押すネジ機構が装備されています。バレルのもう一方の端には、幅10フィート(3 m)までのシートを製造できるステンレス鋼のシートダイがあります。

- 2樹脂は、加熱されたバレルに沿って移動するときに溶融し、最後に到達するまでに、ダイの開口部から簡単に押し出すことができます。溶融樹脂がダイを通して圧搾されると、シートに成形され、さらに処理されます。プロセスに応じて、シートはまだ暖かいうちにすぐに別の層にラミネートすることも、後で冷却してラミネートすることもできます。いずれの場合も、押し出された後、シートは3ロールフィニッシャーまたは3ロールスタックと呼ばれる一連のステンレス鋼ローラーを通過します。これらのローラーは直径10-16インチ(25.4-41 cm)で、内部は水で冷却されます。プラスチックシートがダイを出ると、上部の2つのローラーが出会うポイントであるニップに入ります。シートはローラーの動きによって引き込まれ、上、中、下のローラーを通過します。これらのローラーは、シートを冷却しながら、正しいサイズと形状を維持するのに役立ちます。 3つのロールスタックを通過した後、シートはプルロールと呼ばれる別の一連のローラーに入り、残りの処理でシートをドラッグします。

ラミネーション

- 3ラミネートは、2枚のシートをこのように一緒にシールするために使用されるプロセスです。

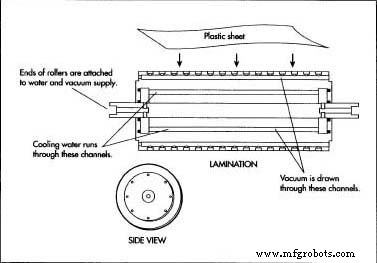

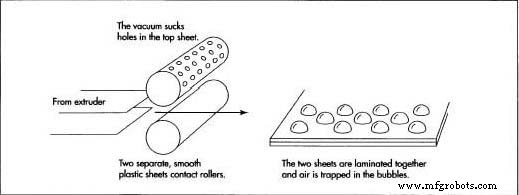

ラミネート加工は、気泡を閉じ込める方法で2枚のシートを一緒に密封するために使用されるプロセスです。気泡を閉じ込めます。シートの表面全体にこれらの気泡を均一に配置することは、指定されたパターンで基板シートを伸ばすか、または穿孔することによって達成することができる。シートにこれらの均一に配置された変形は、空気を保持し、個々のポケットを形成します。基板シートを変形させるプロセスでは、プラスチックを柔らかくするために熱が必要です。前述のように、このステップは、シートがまだ温かいうちに押し出し直後に実行することも、シートを再加熱して後で成形することもできます。次に、気泡を成形面にさらすことにより、軟化したシートに成形することができます。この表面は、所望の形状および分布の突起を備えたローラーまたはプレートであり得る。溶融シートを成形面に接触させると、プラスチックは所望のパターンで成形されます。

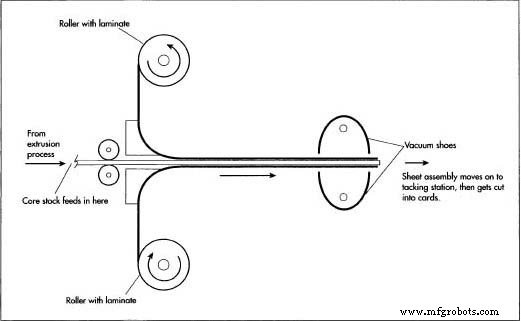

ラミネート加工は、気泡を閉じ込める方法で2枚のシートを一緒に密封するために使用されるプロセスです。気泡を閉じ込めます。シートの表面全体にこれらの気泡を均一に配置することは、指定されたパターンで基板シートを伸ばすか、または穿孔することによって達成することができる。シートにこれらの均一に配置された変形は、空気を保持し、個々のポケットを形成します。基板シートを変形させるプロセスでは、プラスチックを柔らかくするために熱が必要です。前述のように、このステップは、シートがまだ温かいうちに押し出し直後に実行することも、シートを再加熱して後で成形することもできます。次に、気泡を成形面にさらすことにより、軟化したシートに成形することができます。この表面は、所望の形状および分布の突起を備えたローラーまたはプレートであり得る。溶融シートを成形面に接触させると、プラスチックは所望のパターンで成形されます。 - 4これらのエアポケットを作成する1つの方法は、成形面として回転ベルトを使用します。このベルトには、いくつかの穴が広がっています。基板シートがベルトに沿って移動すると、真空源からベルトの穴に吸引が適用されます。空気圧の差により、プラスチックがベルトの穴に伸び、一連のポケットが作成されます。別の方法は、成形面として成形板を使用する。プラスチックシートは、真空が引かれるこのプレートの下の所定の位置に移動されます。吸引により、シートはモールドプレートの隆起に一致し、所望の不規則な表面を有する成形シートが生成される。 3番目の方法では、回転する成形シリンダーを使用して、プラスチックにエアポケットを形成します。

- 5上記の方法の1つによってエアポケットが形成された後、基板シートと2番目のシートがラミネートローラーのセットを介して一緒に供給されます。接着が確実に行われるように、少なくとも1枚のシートが適切な温度になっている必要があります。圧力と熱がシートを一緒に密閉し、気泡は閉じ込められたままになります。

特殊作戦

- 6ラミネーションが完了した後、必要に応じて、オープンエアシステムまたは強制エアシステムによってシートを冷却します。シートの上下から空気を吹き付けることができます。水冷が行われることもありますが、これには乾燥に余分な時間がかかり、洗浄の問題が発生する可能性があります。作成するクッションラミネートの種類によっては、他の特別な処理が必要になる場合があります。たとえば、一部のタイプの緩衝ラミネートは、片面が接着剤コーティングで処理されています。その他は、小さな壊れやすいオブジェクトを保持するために封筒に形成されます。関連する処理に応じて、これらの追加操作

は、ラミネーションプロセスの前または後に実行できます。

は、ラミネーションプロセスの前または後に実行できます。

仕上げ操作

- 7クッションラミネートが完成した後、シート材料を適切なサイズにカットします。これは一次処理の一部として行うことも、カットされていないラップを大きなロールに保存して後でサイズにカットすることもできます。この切断プロセスはスリッティングと呼ばれ、プラスチックの厚い層をスライスカットできる特殊なナイフを使用して行われます。ラミネートは、ロール状またはシート状で包装および販売することができます。

副産物/廃棄物

クッションラミネート製造からの主な廃棄物はプラスチック樹脂です。汚染、過熱、またはその他の方法で台無しにされた樹脂は廃棄する必要があります。ただし、物理的な成形の問題に関連する理由で品質チェックに失敗したシートは、再加工できます。このリサイクルプロセスは、シートを再粉砕および細断し、再溶解し、新しいシートとして再押出しすることとして知られています。プラスチックが物理的仕様を満たしていることを確認するために、リグラインドをバージン樹脂と混合することができます。これは、ポリプロピレンの熱可塑性のために品質を損なうことなく行うことができます。

品質管理

他のプラスチック製造プロセスと同様に、高品質の製品を製造するために厳密に管理する必要のある重要な領域がいくつかあります。配合プロセス中、配合成分が適切な比率でブレンドされるように、樹脂と添加剤を注意深く添加する必要があります。完成した樹脂は、シート押出操作を開始する前に、その化学的および物理的特性が仕様を満たしていることを確認するために分析することができます。押出プロセスの開始時に、少量が押出機のバレルを通して洗い流される場合があります。このパージプロセスにより、バレルがクリーンアップされ、成形システムの問題が明らかになります。

押し出し中は、樹脂を適切な温度に保つことが重要です。ポリマーの流量は、その分子量と温度によって異なります。温度が低すぎると、樹脂がダイを適切に通過しません。温度が高すぎると、ポリマーが熱劣化する可能性があります。過熱すると樹脂に化学変化が生じ、使用できなくなる可能性があります。不要な化学的相互作用も、押出プロセス中のプラスチックシートの品質に影響を与える可能性があります。 1つの問題は酸化です。これは、プラスチックに悪影響を与える可能性のある空気との反応です。同様に、湿気との相互作用はプラスチックの品質に影響を与えます。水分が少なすぎると、特定のプラスチックブレンドがもろくなりすぎる可能性があります。

押出プロセスが完了したら、押出機を適切に洗浄する必要があります。以前に使用した樹脂の痕跡が新しいバッチを汚染する可能性があるため、別の樹脂で作業する前に徹底的な洗浄が必要です。金型洗浄は、機械がまだ温かいうちに行うのが最適で、残った樹脂は簡単にこすり落とすことができます。

他の要因も監視する必要があります。たとえば、特定の製造方法では、上部と下部のプラスチックシートが熱に異なる反応を示すため、ラミネートプロセス中に一方のシートが変形し、もう一方のシートは変形しないことが重要です。このタイプの操作では、2枚のシートの熱歪みが少なくとも77°F(25°C)異なることが重要です。そうでない場合、ラミネート中に問題が発生します。

クッションラミネートが完成した後、サンプルを評価して、シートが強度、気泡破裂点、およびその他の基準の仕様を満たしていることを確認できます。

未来

プラスチック技術の進歩は急速に進んでいます。これらの進歩により、加工が容易で、クッション性が高く、生分解性のプラスチック化合物が改良される可能性があります。後者の品質は、包装材料が使い捨て製品であり、かなりの量で使用されていることを考えると、特に重要です。環境に悪影響を与えることなく安全に分解できるプラスチック製のクッションラミネートは、業界にとって大きな資産となるでしょう。製造工程で使用される機器の改良は継続されていますが、既存の機械の交換には法外な費用がかかる可能性があるため、市場への投入が遅れる可能性があります。新しい製造方法の1つは、高価な成形装置の必要性を回避します。代わりに、この方法では、プラスチックの基板シートをパターンとして使用して、高価な成形装置なしで気泡を形成します。このプロセスでは、最初に薄いプラスチックシートに目的の気泡パターンで穴を開けます。この層は基板シートにラミネートされ、組み合わせは加熱されたピンチロールを通過します。真空またはガス圧を加えて、基板のミシン目からフィルムを引き抜きます。このプロセスでは、成形面を使用せずに気泡が発生します。これ、または他の新しい製造方法が将来業界に受け入れられるかどうかはまだ分からない。

製造プロセス