ストロー

背景

ストローは、容器から飲み物を吸い出すために使用される準備されたチューブです。歴史家は、最初のストローが乾燥した小麦の軸から切り取られたと理論付けており、それに応じて名前が付けられました。産業時代の到来とともに、ワックスでコーティングされた紙の細長いシートを円筒形の中空のチューブに圧延することによってストローを大量生産する方法が開発されました。これは、パラフィンコート紙を棒状のフォームに巻き付け、その紙を接着剤で固定することによって実現されました。次に、ストロー全体をワックスでコーティングして、さらに防水しました。わらは紙であり、吸い上げられた液体の一部を最終的に吸収するため、ワックスコーティングは重要でした。したがって、必然的にこれらの紙ストローはねっとりと役に立たなくなりました。 1960年代に、紙は主にプラスチックに置き換えられ、プラスチックはより安価になり、ますます洗練されてきました。プラスチック技術の爆発は、押し出しによってプラスチックストローを製造する技術につながりました。今日、ストローはさまざまな形、色、機能で作られています。

原材料

ストローは、プラスチック樹脂、着色剤、その他の添加剤を配合したブレンドで作られています。

プラスチック

歴史的に、ストローは紙で作られていましたが、今日ではポリプロピレンプラスチックが最適な素材です。ポリプロピレンは、プロピレンガスの分子を重合または撚り合わせて作られた樹脂です。非常に多くのこれらの分子が化学的に結合すると、これらはこの固体プラスチック材料を形成します。ポリプロピレンは1950年代半ばに最初に開発され、多くの特性を備えているため、わらの製造に適しています。この樹脂は軽量で、優れた耐摩耗性、優れた寸法安定性、および優れた表面硬度を備えています。通常、応力亀裂の問題は発生せず、高温で優れた耐薬品性を提供します。この用途にとって最も重要なことは、優れた熱可塑性を備えていることです。これは、それを溶かして様々な形に成形することができ、再加熱すると、再び溶かして成形することができることを意味します。このプラスチックのもう1つの重要な属性は、食品や飲料との接触が安全であることです。ポリプロピレンは食品との間接接触が承認されており、ストローに加えて、マーガリンやヨーグルトの容器、セロハンタイプの包装、さまざまなボトルやキャップなど、さまざまな種類の食品包装に使用されています。

着色剤

プラスチックに着色剤を加えて、ストローに見た目に美しい外観を与えることができます。ただし、米国では、使用される着色剤は、食品医薬品局(FDA)によって食品接触用に承認された顔料のリストから選択する必要があります。着色剤が食品グレードでない場合は、プラスチックから食品や飲料に浸出しないことを確認するためにテストする必要があります。これらの顔料は通常、粉末状で供給され、明るい色を与えるために必要な量はごくわずかです。複数の着色剤を使用することで、複数の色のストローを作ることができます。

その他の添加剤

完成したストローの物理的特性を制御するために、プラスチック製法に追加の材料が追加されます。可塑剤(ポリプロピレンの柔軟性を向上させる材料)を添加して、樹脂にひびが入るのを防ぐことができます。酸化防止剤は、プラスチックと空気中の酸素との間の有害な相互作用を減らすために使用されます。他の安定剤には、太陽光の影響からプラスチックを保護し、放射線がプラスチックに悪影響を与えるのを防ぐ紫外線フィルターが含まれます。最後に、プラスチックのかさ密度を上げるために不活性フィラーを添加することができます。これらの材料はすべて、適切なFDA要件を満たしている必要があります。

梱包材

ストローは通常、個別に使用するために紙のスリーブで包まれているか、プラスチックのポーチや段ボール箱にまとめて梱包されています。

製造

プロセス

わらの製造にはいくつかのステップが必要です。まず、プラスチック樹脂と他の成分を混ぜ合わせます。次に、混合物をチューブ状に押し出す。わらはその後の特殊な操作を受ける可能性があります。そして最後に、ストローは出荷用に梱包されます。

プラスチック配合

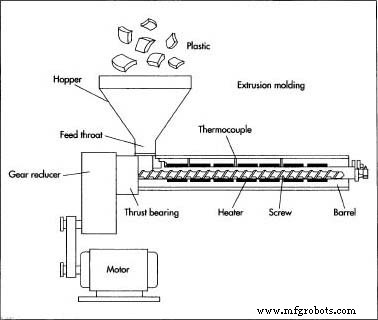

- 1ポリプロピレン樹脂は、最初に可塑剤、着色剤、酸化防止剤、安定剤、および充填剤と混合する必要があります。これらの材料は、粉末の形で、混合されたプラスチックのビーズを混合、溶融、形成する押出成形機のホッパーに投入されます。この機械は、長く、加熱された、モーター駆動の肉挽き肉と考えることができます。粉末は一緒に混合され、押出機のバレルを移動するときに溶融します。特殊なフィーダースクリューを使用して、粉末をその経路に沿って押し出します。溶融プラスチック混合物は、押出機のもう一方の端にある一連の小さな穴から絞り出されます。穴はプラスチックを直径約0.125インチ(0.3175 cm)の細いストランドに成形します。 1つの配合方法では、これらのストランドを冷却水に排出し、一連の回転ナイフでそれらを短いペレットに切断します。ペレットは微粉末よりも移動しやすいため、ペレットの形状はその後の成形操作に適しています。次に、これらのペレットを収集して乾燥させます。それらは、包装する前に他の添加剤とさらにブレンドまたはコーティングすることができます。完成したプラスチックペレットは、ストローに成形する準備ができるまで保管されます。

わらの押し出し

- 2ペレットを別の押出成形機に移します。 2番目の押出機には異なるタイプのダイが取り付けられており、中空のチューブ形状を生成します。ペレットは、機械の一方の端にあるホッパーにダンプされ、スクリュー機構によって長いチャネルを通過します。このネジは、ギア減速機を介して動作するモーターによって供給される電力でバレル内で回転します。スクリューが回転すると、樹脂がバレルを下に移動します。樹脂が加熱されたチャネルを移動すると、樹脂は溶けて流動性が高まります。良好な動きと熱伝達を確保するために、ネジはわずか数千インチのクリアランスでバレル内に収まります。頑丈なスチールロッドから機械加工されており、バレルにほぼ接触する表面は摩耗に耐えるように硬化されています。樹脂がバレルの端に到達するまでに、樹脂は完全に溶けて、ダイの開口部から簡単に押し出すことができます。

- 3樹脂は、ストローの形をした長いストリングでダイから出ます。次に、プーラーと呼ばれる装置によって移動されます。この装置は、ストローが残りの製造プロセスを移動するときに、ストローの形状を維持するのに役立ちます。一部のプロセスでは、直径をより適切に制御するために、特別なサイジングプレートを通してストローを引っ張る必要があります。これらのプレートは基本的に、穴が開けられた金属シートです。最終的に、この細長いチューブは冷却ステージ(通常はウォーターバス)を通過します。一部の操作では、マンドレルと呼ばれる冷却された金属ロッド上でプラスチックを実行します。これにより、ストローの内部寸法がロッドの内部寸法に凍結されます。最終的に、長いチューブはナイフアセンブリによって適切な長さに切断されます。

特殊作戦

- 4特別な設計要件のあるストローは、追加の処理を受ける場合があります。たとえば、一連のループとターンを持ついわゆる「クレイジー」ストローは、特殊な成形装置を使用して形に曲げることができます。特別な製造要件を持つ別のタイプのストローは、「曲げ可能な」ストローです。このタイプのストローは中央で曲がることができ、特別な装置を使用して作られています。

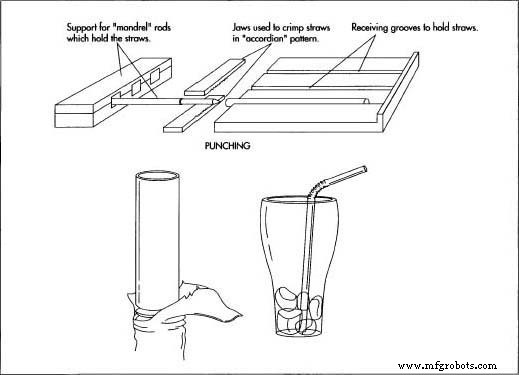

プラスチック製のストローは射出成形機で押し出されます。わらが曲がることを可能にする一連の溝。これらの溝は、2段階のプロセスでストローに圧着できます。まず、ストローを操作できるように「ピックアップ」する必要があります。これは、スロットがカットされた平板全体にストローを広げることで実現できます。ストローはスロットに転がり込み、そこに留まる傾向があります。スロットは等間隔に配置されており、そこから伸びる一連の金属ピンを備えた別の金属プレートに隣接しています。ピンは、プレートのスロットと平行に配置されます。ストローがスロットに収まると、ピンをストローに簡単に挿入できます。ストローは、ピンを保持しているプレートを操作するだけで、簡単に持ち上げて、任意の方向に動かすことができます。ストローを保持しているスチールピンには、一連の平行なリングが刻まれています。ストローがピンに巻き付けられると、それらは、補完的なリングのセットを備えた一対の半円形のスチールジョーによって把持されます。顎は一連のリングをストローに圧着します。クリンプパターンにより、ストローを閉じずに曲げることができます。これらの操作の後、ストローはパッケージングに進むことができます。

プラスチック製のストローは射出成形機で押し出されます。わらが曲がることを可能にする一連の溝。これらの溝は、2段階のプロセスでストローに圧着できます。まず、ストローを操作できるように「ピックアップ」する必要があります。これは、スロットがカットされた平板全体にストローを広げることで実現できます。ストローはスロットに転がり込み、そこに留まる傾向があります。スロットは等間隔に配置されており、そこから伸びる一連の金属ピンを備えた別の金属プレートに隣接しています。ピンは、プレートのスロットと平行に配置されます。ストローがスロットに収まると、ピンをストローに簡単に挿入できます。ストローは、ピンを保持しているプレートを操作するだけで、簡単に持ち上げて、任意の方向に動かすことができます。ストローを保持しているスチールピンには、一連の平行なリングが刻まれています。ストローがピンに巻き付けられると、それらは、補完的なリングのセットを備えた一対の半円形のスチールジョーによって把持されます。顎は一連のリングをストローに圧着します。クリンプパターンにより、ストローを閉じずに曲げることができます。これらの操作の後、ストローはパッケージングに進むことができます。

パッケージング

- 5ストローは通常、製造後に個別の紙スリーブに梱包されます。このパッケージは、各ストローを衛生的に保つ必要があるアプリケーションに広く使用されています。包装の1つの方法は、完成したストローを供給漏斗に入れることです。ホッパーの下部には、外縁の周りにストロー受け溝が刻まれたホイールがあります。ストローはホッパーから落下し、この回転ホイールによって一度に1つずつピックアップされます。ホイールが回転すると、ストローが2番目のホイールに沿って移動します。このホイールには、真空源に接続する溝があります。シートまたは梱包材(包み紙)は、供給ローラーからこのホイールに移動します。メインホイールが紙の上にストローを供給している間、真空が紙を所定の位置に保持します。別の紙の層が最初の層の上に導かれ、アセンブリは次にシーリングローラーを通過します。次に、2層の紙を、圧力を加えることで圧着するか、そうでなければ一緒に密封します。次に、密封されたストローのシートがコンベヤーに沿ってパンチング領域に移動し、そこでダイが押し下げられて個々の部分が切り取られます。

柔軟な溝を2段階のプロセスでストローに切り込むことができます。ストローがスロットに収まると、一連のリングをストローに圧着する1対の半円形のスチールジョーでグリップされます。クリンプパターンにより、ストローを閉じずに曲げることができます。 ストロー。次に、ダイカットされたピースはコンベヤーに沿って収集エリアに移動します。その後、個々のストローを一緒に束ねて、輸送用の箱またはポーチに詰めることができます。

柔軟な溝を2段階のプロセスでストローに切り込むことができます。ストローがスロットに収まると、一連のリングをストローに圧着する1対の半円形のスチールジョーでグリップされます。クリンプパターンにより、ストローを閉じずに曲げることができます。 ストロー。次に、ダイカットされたピースはコンベヤーに沿って収集エリアに移動します。その後、個々のストローを一緒に束ねて、輸送用の箱またはポーチに詰めることができます。

品質管理

ストローの品質は、製造プロセスの配合段階と押し出し段階の間、および押し出しが完了した後のいくつかの重要なステップで決定されます。配合中は、配合成分が適切な比率でブレンドされていることを確認するために、混合プロセスを監視する必要があります。押出プロセスを開始する前に、押出機を通して樹脂をパージするのが一般的な方法です。このパージはバレルをきれいにするのに役立ち、すべての成形システムが適切に動作していることを確認するためのチェックとして機能します。この段階で、サンプルストローをチェックして、適切な寸法になっていることを確認できます。これらのサンプルは、製造装置が適切なライン速度で動作していることを確認するためにも使用できます。

押出成形プロセス中、樹脂を適切な温度に保つことが重要です。加工温度(およびポリマーの分子量)に応じて、プラスチックはタールのようにゆっくりと流れることも、コーンシロップのように速く流れることもあります。温度が低すぎると、粘度が急激に上昇し、樹脂がダイを通過しなくなります。温度が高すぎると、熱破壊が発生する可能性があります。過熱は樹脂に化学変化を引き起こし、プラスチックを弱くし、ストロー製造での使用に適さなくなる可能性があります。特定の状況下では、ダイの蓄積が発生します。これが発生すると、プラスチックの塊がダイのどこかに詰まります。このグロブはやがて壊れて、成形されたわらに付着し、その外観を台無しにします。不要な化学的相互作用も、押し出しプロセス中に完成したストローの品質に影響を与える可能性があります。 1つの問題は、空気との接触に起因する酸化です。この反応はプラスチックに悪影響を与える可能性があります。同様に、プラスチックは存在する水分と相互作用します。水分が少なすぎると、特定のプラスチックブレンドがもろくなりすぎる可能性があります。

製造プロセスが完了した後、押出機を適切に洗浄することが重要です。さまざまな種類のさまざまな色のプラスチックが押出機のバレルに残る可能性があるため、徹底的な洗浄が必要です。この残留物は、次のバッチで汚染を引き起こす可能性があります。金型洗浄は、機械がまだ高温であり、金属から微量の樹脂を簡単にこすり落とすことができるときに行われます。

副産物/廃棄物

ストロー製造からの主な廃棄物はプラスチック樹脂です。汚染、過熱、またはその他の方法で台無しにされた樹脂は廃棄する必要があります。ただし、他の理由で失敗したストローは、手直しすることができます。プラスチックを再利用するこのプロセスは、再粉砕として知られており、ストローを粉砕して再溶解する必要があります。これは、ポリプロピレンの熱可塑性のために品質を損なうことなく行うことができます。

未来

わら技術には多くの興味深い新しい開発があります。まず、新しく改良されたプラスチックブレンドが絶えず評価されています。これは、コストを抑え、規制要件を満たし、品質を向上させるために必要です。さらに、新しい処理および設計方法が開発されています。これらはストローを新しい領域に拡大することができます。たとえば、温度の変化に反応する特殊な着色剤である熱液体結晶をストローに追加して、高温または低温の液体と接触したときにストローの色を変えることができます。他のユニークなアプリケーションには、飲料のアイデンティティ(ダイエット、ルートビールなど)を使用してストローを印刷する方法が含まれます。次に、ストローを使用して、飲み物に含まれるものに印を付けることができます。その他の進歩には、ブロー成形プロセスによって製造されたストローが含まれます。これにより、ストローの中央に面やその他のアーティファクトが作成されます。

製造プロセス