カズー

カズーは、共鳴膜を使って音を増幅するミリトンと呼ばれる楽器の一種です。それは楽器の打楽器ファミリーに属しており、いくつかの方法で作ることができます。古代アフリカのミリトンに由来するカズーは、1800年代に最初に製造されました。今日、それは主にプラスチックのおもちゃの楽器であり、楽しくて比較的簡単に演奏できます。

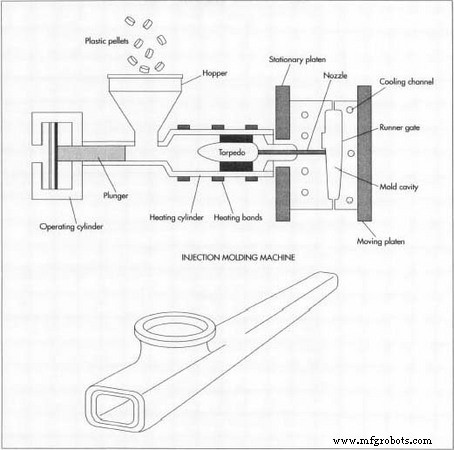

現代の製造の主な方法は、射出成形とそれに続くさまざまな部品の組み立てです。

背景

カズーは、従来の金管楽器や木管楽器とは異なり、管楽器です。これは通常、一端が先細になっている、オープンエンドの短いチューブです。機器の幅の広い前面の近くに、タレットセクションと呼ばれる別の開口部があります。この開口部には、薄い共振膜があります。他の楽器に特有のバルブやボタンはありません。これらの構造の違いに加えて、カズーは従来の楽器とは異なる演奏もされます。金管楽器では、唇のブーンという音が増幅されて音が出ます。木管楽器では、葦の振動によって音符が作られます。カズーはミュージシャンの声に頼って音を出します。ミュージシャンがカズーを演奏するとき、彼はそれにハミングし、それが薄膜を振動させます。この振動は声の響きによって変化し、カズーならではのブーンという音になります。

歴史

カズーは、おそらくミリトンと呼ばれるアフリカの楽器に由来していました。カズーと同じように、ミリトンには内部膜があり、演奏するとブーンという音がします。アフリカの部族は、宗教的な儀式の際にそれを声の偽装者として使用しました。アメリカでは、ミリトンの修正版は1800年代に人気のあるアフリカ系アメリカ人の民族楽器でした。

現代のカズーは、1840年代にアラバマベストによって発明されました。彼は楽器の計画を立て、タデウス・フォン・クレッグという時計職人に作ってもらいました。 1852年、彼らはジョージアステートフェアでカズーのデモを行い、その地域で人気のある楽器になりました。 1900年代初頭、大規模なカズー製造の方法がEmilSorgとMichaelMcIntyreによって開発されました。マッキンタイアは後に1914年にカズーの販売を開始し、1923年にそのプロセスに関する特許を取得しました。彼はその後、現在も営業しているオリジナルのアメリカンカズーカンパニーを設立しました。その後、プラスチック製のカズーが開発され、現在ではほとんどのカズーの標準的な素材となっています。

原材料

カズーはさまざまな形やサイズでご利用いただけます。機器の本体は、プラスチック、金属、木、ガラスなど、さまざまな素材で作ることができます。これらの材料の中で、プラスチックが最も一般的に使用されます。プラスチックは、さまざまな化学反応によって生成される高分子量のポリマーです。ほとんどのカズーは熱可塑性プラスチックでできており、より剛性が高く耐久性があります。カズーの本体を作るために使用されるさまざまな種類のプラスチックには、ポリプロピレンと高密度ポリエチレン(HDPE)が含まれます。これらの材料を扱いやすくするために、プラスチックの特性を変えるフィラーがしばしば追加されます。これらのフィラーは、プラスチックをより剛性が高く、より軽量にし、破損しにくくすることができます。装飾目的で、カズーの外観を変えるために着色剤をプラスチックに加えることができます。通常、プラスチックは、すべてのフィラーと着色剤がすでに追加されたペレットとしてカズーメーカーに供給されます。

プラスチックが最も頻繁に使用される材料ですが、より高価なカズーは金属で製造されています。これらのカズーは通常ステンレス鋼ですが、シルバーとゴールドのカズーも生産されています。木とガラスのカズーは1800年代後半に人気がありましたが、コストが比較的高く、製造が難しいため、今日ではほとんど製造されていません。

共振膜は特殊な特性を持つ素材でできています。材料は薄くて柔軟性があり、共鳴を最大化するのに役立ちます。それらはまた引き裂きに抵抗力があります。最初のカズーが作られたとき、パラフィン紙が選ばれた素材でした。ただし、パラフィン紙は時間の経過とともに破損することが多いため、信頼性が低いことが判明しました。現在、高度なシリコーンプラスチックが使用されています。

デザイン

カズーの製造工程で最も重要な部分は、金型の設計です。型は鋼に刻まれた空洞です。液体のプラスチックや溶融金属を金型に流し込むと、冷えると金型の形になります。製造時には、表面の傷がプラスチックに再現されるため、金型キャビティは高度に研磨されます。カズーのパーツは2ピースの型で作られています。型片は、プラスチック部品が形成され、それを解放するために開かれる空洞を形成するために一緒に結合されます。特別な離型剤は、部品を簡単に取り外すのに役立ちます。また、金型設計のわずかなテーパーが取り外しに役立ちます。鋼の型は非常に正確であり、毎回正確な部品を製造することができます。ただし、金型を設計する場合は、プラスチック部品が冷えると収縮するという事実を補うために、金型を少し大きくする必要があります。

典型的なカズーは、本体、砲塔部分、共振膜の3つの部分で構成されています。カズーの本体は、演奏面を提供し、音を増幅する役割を果たします。本体は通常テーパー管状に作られていますが、両端が開いていればほとんどどんな形にもなります。ラッパのような形をしたカズーもあれば、トランペットやサックスのような形をしたカズーもあります。タレットセクションには、共振膜が収納されています。このセクションは通常、本体の穴に収まる丸い部分です。共鳴する膜はカズーの心臓部です。音が通り過ぎると振動する薄膜です。振動によってバズが発生し、測定器から放出される音が変化します。

製造

プロセス

カズーの製造は、1900年代初頭からほとんど変わっていません。それらは今でも段階的な手順で作られています。これには、部品の射出成形、部品の取り付け、カズーの装飾、完成品のパッケージングが含まれます。主な変更点は、使用する材料の種類です。

成形

- 1カズーの製造開始時に、プラスチックペレットは射出成形によってカズーの部品に変換されます。ペレットは最初に射出成形機のホッパーに入れられます。それらは油圧制御されたスクリューを通過し、溶融します。スクリューが回転すると、溶融したプラスチックがノズルから注入され、金型に物理的に射出されます。射出前に、金型の2つの半分が一緒になって、カズーパーツの形状をしたキャビティが形成されます。金型内で、プラスチックを一定時間加圧した後、冷却します。冷えると、中のプラスチックが固まります。しばらくすると、型の半分が開き、カズーの部分が押し出されます。その後、金型が再び閉じ、プロセスが再開されます。金属製のカズーは金属板から打ち抜かれ、2つの半分が一緒に組み立てられます。

- 2カズーの部品を金型から取り出した後、手動で検査して、重大な損傷を受けた部品が使用されていないことを確認します。損傷した部品は、再溶解して新しいカズー部品に改造するために取っておかれます。

プラスチックペレットは、射出成形によってカズーの部品に変換されます。ペレットは最初に射出成形機のホッパーに入れられます。それらは油圧制御されたスクリューを通過し、溶融します。スクリューが回転すると、溶融したプラスチックがノズルから注入され、金型に物理的に射出されます。射出前に、金型の2つの半分が一緒になって、カズーの形をしたキャビティが形成されます。

プラスチックペレットは、射出成形によってカズーの部品に変換されます。ペレットは最初に射出成形機のホッパーに入れられます。それらは油圧制御されたスクリューを通過し、溶融します。スクリューが回転すると、溶融したプラスチックがノズルから注入され、金型に物理的に射出されます。射出前に、金型の2つの半分が一緒になって、カズーの形をしたキャビティが形成されます。

部品の組み立て

- 3次に、カズーの部品は組立ラインに輸送されます。製造のこの段階では、共振膜が最初にタレットセクションに接着されます。この膜は、プレカットフィルムまたは大きな連続シートとして製造業者に供給される場合があります。タレットセクションとメンブレンを取り付けたら、本体の適切な穴にスナップまたは接着することができます。この時点で、カズーは正常に機能しています。

ラベリング

- 4カズーはおもちゃや広告の特産品として販売されることが多いため、通常はロゴやデザインで装飾されています。装飾は、直接ラベリングまたはシルクスクリーンのいずれかによって適用されます。直接ラベル付けとは、カズーの本体にラベルを貼るだけです。シルクスクリーンは、機械を使用してカズーにカラーインクを印刷するプロセスです。機械は、インクに浸された一連のローラーとプレートで構成されています。カズーが機械を通過すると、インクはプレートからカズーの本体に移されます。インクは、カズーが機械を出る前に乾くように特別に配合されています。

パッケージング

- 5すべての装飾が設定された後、カズーは最終的なパッケージに入れられます。これは、取扱説明書が含まれている小さな箱、または段ボールの裏打ちが付いたプラスチックのブリスターパックにすることができます。このパッケージは、製品の発送と宣伝によって引き起こされる損傷からカズーを保護するという2つの目的を果たします。カズーのパッケージはケースに入れられ、パレットに移されます。その後、パレットはトラックに積み込まれ、カズーは地元の販売業者に出荷されます。

品質管理

カズーの部品の品質は、製造の各段階でチェックされます。毎日何千もの部品が製造されているため、完全な検査は非常に困難です。その結果、ライン検査官は一定の時間間隔でプラスチック部品をランダムにチェックし、サイズ、形状、および一貫性の仕様を満たしていることを確認できます。このサンプリング方法は、カズーの生産全体の品質を示す良い指標となります。目視検査が主要な試験方法です。チェックされるのは、変形した部品、不適切に取り付けられた部品、不適切なラベル付けなどです。これらのチェックに加えて、より厳密な測定も実行できます。測定器を使用して、各部品の長さ、幅、厚さをチェックします。通常、ノギス、マイクロメータ、顕微鏡などのデバイスが使用されます。これらはそれぞれ、精度と用途が異なります。

未来

カズー製造の今後の改善は、品質の向上、売上の増加、生産量の増加に焦点を当てます。品質を向上させるために、将来のカズーはより良いプラスチックで作られます。たとえば、共振フィルムはより耐久性があり、破損しにくくなります。売り上げを伸ばすために、メーカーはユニークなデザインのカズーを開発する可能性があります。たとえば、アニメーション映画の人気キャラクターと結びつくカズーをデザインする場合があります。製造において、カズーを作るために必要な部品の数を減らすような改善がなされるかもしれません。この分野での潜在的な用途がある1つのプロセスは、紫外線(UV)硬化性プラスチックの使用です。これらのプラスチックは、UV光に依存して固化し、射出成形を使用せずに部品を製造するために使用できます。その他の改善点は、生産プロセスをより自動化し、生産速度を上げることに焦点を当てます。

製造プロセス