模造蟹肉

背景

カニの模造肉は、すり身と呼ばれる魚の加工品に、さまざまな食感成分、香料、着色料をブレンドしたシーフード製品です。 1970年代半ばに最初に発明されたカニの模造肉は、米国で人気のある食品になり、年間売上高は2億5,000万ドルを超えています。

すり身は、カニの模造肉を作るのに使われる主成分です。それは主に魚の筋原線維タンパク質で構成されています。これらのタンパク質は、カニの模造肉の製造を可能にするすり身の典型的な特徴、すなわち頑丈なゲルを形成する能力に関与しています。ゲルは形を整えて薄いストリップにカットすることができ、一緒に巻くと本物のカニ肉の食感を模倣します。

アメリカでは1980年代初頭にカニの模造品が発売されましたが、日本人は800年以上もすり身を使った製品を使用しています。伝統的にかまぼこと呼ばれています 最初に記録されたすり身の製造手順は、1528年に書かれた日本の料理本で見つかりました。かまぼこの商業生産 製品は19世紀に小規模に始まりました。しかし、現代の製造業は、効率的な大量釣りの方法が開発された20世紀まで始まりませんでした。

現在使われている基本的な製造技術は、主に1945年から1960年にかけて日本で開発されました。この間、科学者たちは大規模なすり身生産を可能にする技術を開発しました。例えば、より良い保存方法が開発され、その結果、すり身製品の貯蔵寿命が延長されました。さらに、筋原線維タンパク質のゲル形成特性の背後にある科学が解明され、そのテクスチャーに寄与する多くの要因が発見されました。

すり身の大きな問題の1つは、すり身を冷凍すると、ゲル形成特性が失われることでした。科学者がこの問題を調査したとき、彼らは、ショ糖やソルビトールなどの凍結防止材料を組み込むことで、すり身を凍結中の劣化から保護することを発見しました。これは、カニの模造肉メーカーが数日前に製造されたすり身を使用できるようにするために重要でした。 1960年代半ばのこの発展は、すり身ベースのシーフード産業の驚異的な成長をもたらしました。

すり身からカニの模造肉を作るプロセスは、1975年までに杉野友人と大崎健一によって独自に発明されました。この製品の米国での初期の生産は、1983年に日本企業の山佐企業によって開始されました。この製品の人気が高まるにつれ、他の企業も生産を開始し、1986年までにカニの模造肉の市場は2億5000万ドルになりました。最終的に、米国を拠点とする企業は輸入製品から市場シェアを奪い、今ではカニの模造肉を日本に輸出しています。

原材料

さまざまな具材を混ぜ合わせて、蟹肉のような色、味、食感の商品を作ります。模造カニ肉の製造に使用されるすり身は、最も一般的にはスケトウダラまたはスケトウダラから加工されます。程度は少ないですが、ニュージーランドのホキも使用されています。  これらの魚は、豊富で風味が少なく、加工が安価であるため、特に便利です。使用されている他の魚には、ブルーホワイティング、クローカー、トカゲ、パイクコンガーなどがあります。しかし、これらの魚は現在、すり身の製造中にいくつかの問題を抱えており、その使用が制限されています。

これらの魚は、豊富で風味が少なく、加工が安価であるため、特に便利です。使用されている他の魚には、ブルーホワイティング、クローカー、トカゲ、パイクコンガーなどがあります。しかし、これらの魚は現在、すり身の製造中にいくつかの問題を抱えており、その使用が制限されています。

すり身の製造時には、さまざまな加工原料が添加されます。すり身のゲル形成特性の劣化を防ぐために、砂糖やソルビトールなどの凍結防止剤を凍結前に添加します。これらの成分は、最終製品の味にも影響を与え、その貯蔵寿命を延ばすのに役立ちます。

すり身ゲルは構造を提供しますが、そのテクスチャーを安定させて変更するために他の成分が必要です。重要な成分の1つはでんぷんです。テクスチャーを改善し、ゲルマトリックスを安定させます。これは、製品が凍結したときの安定性にとって特に重要です。でんぷんの量は通常レシピの約6%です。すり身には卵白も加えて、ゲル構造を改善しています。すり身をより光沢のある白くすることで、ゲルの強度を高め、外観を改善する能力があります。植物油は、すり身の見栄えを良くし、食感を変えるためにも使用されます。

すり身に蟹肉のような味わいに風味をつけています。これらの香味料は天然または人工のものである可能性がありますが、通常は両方の混合物が使用されます。天然香料化合物には、食用カニの水抽出によって得られるアミノ酸、タンパク質、有機酸が含まれます。人工フレーバーは、カニ肉のフレーバーにぴったりと合わせることができ、通常、天然由来のフレーバーよりも優れています。人工香料化合物には、エステル、ケトン、アミノ酸、およびその他の有機化合物が含まれます。さらに、調味料と二次香料が肉に加えられ、全体的な風味が向上します。一般的な成分には、ヌクレオチド、グルタミン酸ナトリウム、植物性タンパク質、みりんなどがあります。

模造カニ肉の着色は、通常、カーマイン、キャラメル、パプリカ、アナトー抽出物などの水不溶性化合物を使用して行われます。これらと他の成分を組み合わせることにより、赤、オレンジ、ピンクのさまざまな色合いを得ることができます。着色剤を使用する前に、すり身ペーストに混ぜます。これにより、カニの模造肉の束に簡単に塗ることができます。

製造

プロセス

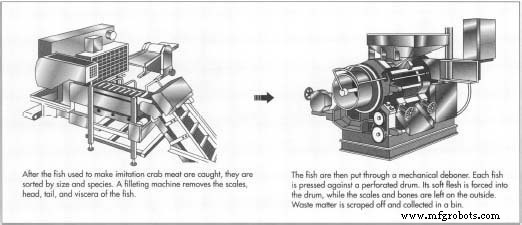

並べ替え、クリーニング、フィレット

- 1模造カニ肉の製造は、すり身に変換される魚を準備することから始まります。大きな網に魚を捕まえるときは、種ごとに手作業で選別して洗浄する必要があります。彼らはさらに

サイズで機械的にソートして、フィレットの歩留まりを最適化します。鱗は、ほとんどの場合、選別後に魚から取り除かれます。次に、魚はフィレットマシンに運ばれ、フィレットマシンが頭、尾、内臓を取り除きます。次に、余分な水分を取り除くために水洗いが行われます。このプロセス全体は、漁船または陸上の製造工場で行うことができます。

サイズで機械的にソートして、フィレットの歩留まりを最適化します。鱗は、ほとんどの場合、選別後に魚から取り除かれます。次に、魚はフィレットマシンに運ばれ、フィレットマシンが頭、尾、内臓を取り除きます。次に、余分な水分を取り除くために水洗いが行われます。このプロセス全体は、漁船または陸上の製造工場で行うことができます。

すり身の準備

- 2準備された魚の切り身は、細かく刻むか、機械的に骨を取り除き、すり身にすることができます。これは、皮膚、うろこ、ひれ、および骨を取り除く機械式デボナーを使用して行われます。この機械は、厚いゴムベルトと穴あきドラムで構成されています。魚がこの機械を通過するとき、ベルトがそれをドラムに押し付け、柔らかい肉の粒子をドラムの内側に押し付け、外側に硬い鱗と骨を残します。ドラムは常に回転し、余分な外側の材料はこすり落とされ、ゴミ箱に集められます。

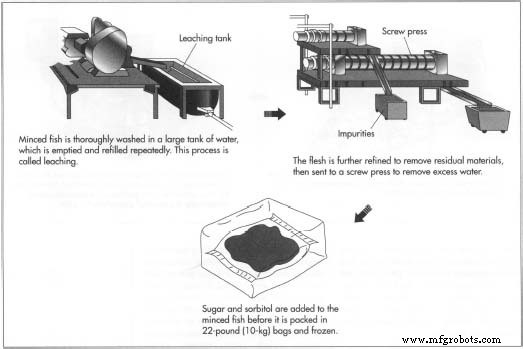

- 3次に、ミンチした魚を浸出と呼ばれるプロセスで水で完全に洗浄します。これは、空にされて水が繰り返し補充される大きなタンクで行われます。浸出により、脂肪、無機塩、一部のタンパク質など、多くの望ましくない水溶性物質が除去されます。最後の浸出サイクルの後、ミンチは部分的に脱水されてから、製造の精製段階に移ります。

- 4精製機は、円筒形のスクリーンとローターで構成されています。ミンチは、機械の前部にある柔らかく白い肉と、後部にある硬くて茶色い肉で選択的に分離されています。この精製ステップにより、皮膚、骨、うろこなどの残留物がすべて除去されます。精製されたミンチはスクリュープレスに送られ、余分な水分がすべて除去されます。

- 5脱水後、砂糖やソルビトールなどの凍結防止化合物をミンチに添加して、製造の最終凍結段階で魚のタンパク質が分解するのを防ぎます。 The

すり身製造の最終ステップでは、22ポンド(10 kg)ブロックのポリエチレン袋にすばやく詰めます。 -20°C(-4°F)未満に凍結します。すり身は、使用できるようになるまでこの温度で保存されます。

すり身製造の最終ステップでは、22ポンド(10 kg)ブロックのポリエチレン袋にすばやく詰めます。 -20°C(-4°F)未満に凍結します。すり身は、使用できるようになるまでこの温度で保存されます。

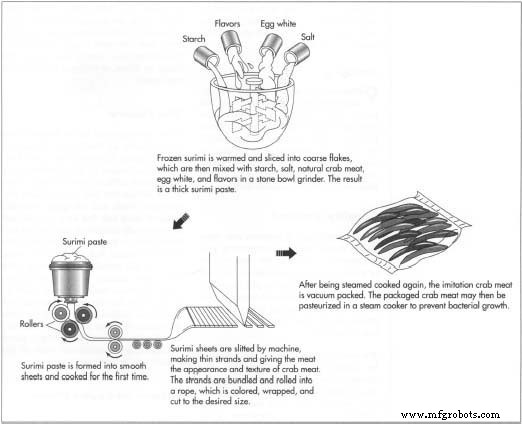

カニ肉の形成

- 6冷凍すり身は、さまざまな手順でカニの模造肉に変換されます。最初に、それは約25°F(-4°C)に暖められ、次に粗いフレークにスライスされます。粉砕と呼ばれるプロセスで、すり身フレークは、カニ肉のレシピの他の材料と石のボウルグラインダーで一緒に混合されます。これらの成分には、でんぷん、塩、天然カニ肉、卵白、およびフレーバーが含まれます。この混合物は濃厚なすり身ペーストになり、それは次に貯蔵タンクに移されます。

- 7ペーストは、貯蔵タンクからシート成形装置にポンプで送られます。ここでは、幅約10インチ(25 cm)、厚さ0.05インチ(1.2 mm)のすり身の連続シートが製造されます。すり身タンパク質の化学的性質により、これらのシートは非常に滑らかです。シートが形成された後、それらは最初の調理のために機械に送られます。この調理は、シートをセットし、カニ肉の外観と質感を肉に与えるスリッター操作の準備に役立ちます。

- 8スリットは、すり身シートを幅0.1インチ(1.5 mm)の細いストランドに切断する2つのスチールローラーで構成される機械によって行われます。次に、これらの細いストランドを束ねてロープに巻きます。このロープは適切な色が付けられ、包まれ、希望のサイズにカットされます。その後、蒸し煮して、カニの肉によく似た見た目と味わいの製品を作ります。

パッケージング

- 9模造カニ肉は、熱成形されたトレイに機械的に真空パックされています。これは肉を汚染から保護し、魅力的な外観を提供します。梱包に使用される一般的なプラスチックには、ポリエチレン、ナイロン、ポリエステルなどがあります。梱包後、カニの模造肉は通常、蒸し器で低温殺菌されます。このステップは、細菌の増殖を防ぎ、貯蔵寿命を延ばすのに役立ちます。

品質管理

カニの模造肉の製造では、さまざまな箇所で品質管理試験が行われています。たとえば、入ってくる原材料の特性が分析されます。 pH、水分の割合、臭い、味、外観などの特定の特性がすべて評価されます。入ってくる魚の品質もチェックされます。最も重要なのは酸敗のテストです。

すり身の品質も、さまざまな特性をテストすることによって調べられます。化学組成は、実験室の方法を使用してテストされます。たんぱく質含有量、水分、脂質含有量などがすべてチェックされます。また、すり身の色や質感を視覚的に評価することで、pHテストと同様に品質を知ることができます。すり身のゲル形成能力は、カニの模造肉での使用に最も重要であるため、使用前に最低基準を満たしていることを確認するためにさまざまなテストが実行されます。最後に、カニの模造肉は微生物の攻撃を受けやすいです。したがって、メーカーは自社製品が汚染されているかどうかを定期的にテストしています。

副産物/廃棄物

すり身の製造で残った水は、廃水として特徴づけられます。それは多くの水溶性物質、脂肪、および浮遊粒子で構成されています。環境規制により、メーカーはこの水を環境に戻す前に処理することが義務付けられています。これは、フィルター、遠心分離機、化学処理などを使用して行われます。

未来

模造カニ肉産業の将来の発展は、いくつかの重要な分野で見られる可能性があります。重要な研究分野の1つは、さまざまな種類の魚からのすり身の開発に焦点を当てています。これらには、現在経済的価値が低く、非常に豊富な魚が含まれます。これらの新しい魚の多くは、現在使用されている魚よりも脂肪が多く、体の化学的性質が異なるため、それらを使用して作ることができるすり身を改善することが課題になります。製造分野では、より継続的なプロセスが開発されています。これらのプロセスにより、すり身の収量が向上します。また、環境への配慮は、製造に伴う廃棄物の量を最小限に抑える新技術につながります。最後に、製品の栄養価を向上させることを目的とした新しいカニ肉のレシピが開発されます。

製造プロセス