ジェットエンジン

背景

ジェットエンジンは、今日のジェット航空機の発電所であり、航空機を推進する推力だけでなく、航空機の他の多くのシステムに燃料を供給する電力も生成します。

ジェットエンジンは、ニュートンの第3運動法則に従って動作します。この法則では、物体に作用するすべての力が等しく反対の力を生成します。ジェットエンジンは、航空機が移動している空気の一部を吸い込み、圧縮し、燃料と組み合わせて加熱し、最後に飛行機が前方に推進されるような力で次のガスを放出することによって機能します。このようなエンジンによって生成される出力は、推力のポンドで表されます。これは、エンジンが移動できるポンド数を表す用語です。

ジェットエンジンは、多くの技術革新と同様に、コンセプトから設計、実行に至るまでに長い時間を要しました。従来のピストンエンジンを超越する最初の試みは、実際には、重くて複雑なそのエンジンの改造でした。タービンの設計は1921年に導入され、現代のジェットエンジンのその他の基本的なコンポーネントは、1930年に英国空軍の副官であるフランクホイットルが英国特許を取得した設計に含まれていました。ホイットルのエンジンのテストは1937年に始まりました。 、1941年までうまく飛行しませんでした。第二次世界大戦に向けて武装するために急いでいるドイツのイギリス空軍を横切って、ハンスフォンオハインに発行された1935年のジェットエンジン特許で同様の、しかし完全に別個の作業が始まりました。 4年後、マックス・ハーン博士が率いるドイツのエンジニアのチームが成功を収め、史上初の完全ジェット動力飛行を実施しました。 1941年にホイットルエンジンで成功を収めると、イギリス軍はすぐにプロトタイプを米国の同盟国に出荷し、ゼネラルエレクトリックはすぐにコピーの作成を開始しました。 GEによって製造された最初のアメリカのジェットエンジンは、1942年後半にベルエアクラフトによって建設された飛行機で飛行しました。ジェットの使用は第二次世界大戦中にいくらか制限されていましたが、戦争の終わりまでに3か国すべてがエリート戦隊を利用し始めました。ジェット動力の戦闘機の。

直径11フィート、長さ12フィートまでの今日の商用エンジンは、重量が10,000ポンドを超え、推力が100,000ポンドを超える可能性があります。

デザイン

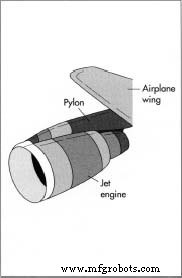

ジェットエンジンはカウリングに含まれています 丸みを帯びた自動車のように、外側に開く外部ケーシング フード、内部コンポーネントの検査と修理を可能にします。各エンジン(通常の747は4つを使用)に取り付けられているのはパイロンです。 エンジンを飛行機の翼に結合する金属製のアーム。パイロンのポンプとフィードチューブを介して、燃料は翼タンクからエンジンに中継され、エンジンによって生成された電気と水力は、パイロンに含まれているワイヤーとパイプを介して航空機に戻されます。

エンジンの最前部にあるファンは、エンジンの最初のコンパートメントであるコンプレッサーへの空気の流れを増やすのに役立ちます。 ファンが空気をファンに送り込むと、コンプレッサー(前から後ろに向かって徐々に広がる金属シリンダー)が流入する空気に圧力をかけます。エンジンを通過する空気の進行を加速するために、コンプレッサーには、単純な家庭用ファンのように回転するブレードが取り付けられています。信じられないほど短い時間でそれは空気を取ります  ジェットエンジンの部品(25,000個まで)はさまざまな方法で製造されています。ファンブレードは、ホットプレスで溶融チタンを成形することによって作られています。取り外すと、各ブレードスキンがメイトに溶接され、中央の中空の空洞がチタンハニカムで満たされます。タービンディスクは粉末冶金で作られていますが、コンプレッサーブレードと燃焼室は両方とも鋳造で作られています。典型的なコンプレッサーの内側の端に到達するために、それは吸気口の20分の1のスペースに押し込まれています。

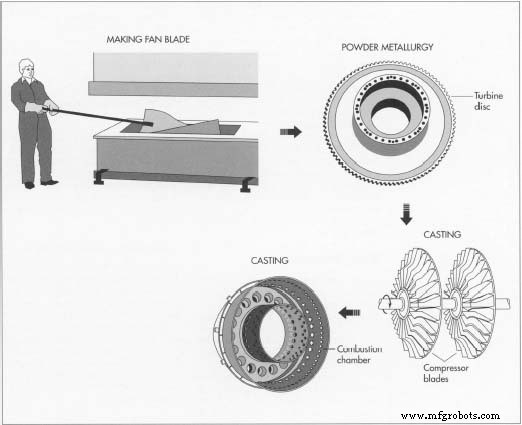

ジェットエンジンの部品(25,000個まで)はさまざまな方法で製造されています。ファンブレードは、ホットプレスで溶融チタンを成形することによって作られています。取り外すと、各ブレードスキンがメイトに溶接され、中央の中空の空洞がチタンハニカムで満たされます。タービンディスクは粉末冶金で作られていますが、コンプレッサーブレードと燃焼室は両方とも鋳造で作られています。典型的なコンプレッサーの内側の端に到達するために、それは吸気口の20分の1のスペースに押し込まれています。

高圧コンプレッサーを出るときに膨張し、空気は燃焼器に入ります。 空気が燃料と混合されて燃焼する内部エンジンシリンダー。燃焼室は実際にはリングであり、車のエアフィルターのような形をしています。コンプレッサーを出るときにこのリングを通過する空気は点火されますが、別のより大きな空気の流れは、燃焼せずにリングの中心を通過するだけです。コンプレッサーから放出される第3の空気の流れは、燃焼室の外を通過して冷却されます。

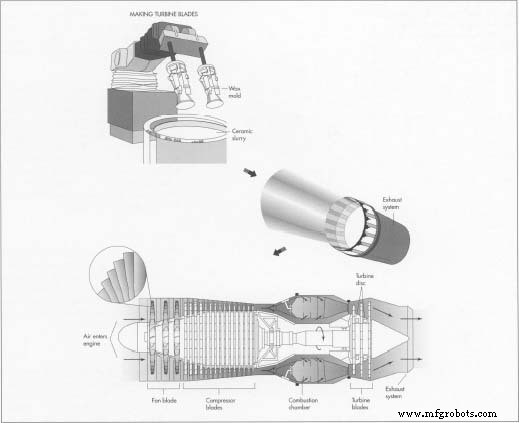

コンプレッサーからの空気が燃料と混合し、燃焼器内で発火して非常に高温のガスを生成すると、そのガスの一部は排気システムを通ってエンジンから排出され、別のより小さな部分はエンジンのタービンに送られます。 タービンは、同じシャフトから伸びるファンのセットであり、ジェットエンジンのさらに前方で、コンプレッサーブレードを回転させます。その仕事は、コンプレッサーシャフトに動力を供給するために燃焼器を出る高温ガスから十分なエネルギーを抽出することです。一部のモデルでは、タービンは飛行機の他のコンポーネントの電力を生成するためにも使用されます。タービンは強烈な熱にさらされるため、各ブレードには迷路のような気道が切り込まれています。コンプレッサーからの冷気はこれらの通路を通って送られ、タービンは、それが作られている合金の融点よりも高い温度のガス流で機能することができます。

ただし、燃焼器から排出されるガスの大部分は排気システムを通過します。排気システムは、適切なエンジン性能を保証するために非常に注意深く成形する必要があります。音速以下で飛行する飛行機には、端に向かって先細になる排気システムが装備されています。超音速の移動が可能なものは、最後にフレアする排気システムを必要としますが、着陸に望ましいより遅い速度を可能にするために狭くすることもできます。排気システムは、燃焼器の外側に沿って通過した冷却空気を送る外側のダクトと、燃焼器を通してポンプで送られる燃焼ガスを運ぶ狭い内側のダクトで構成されています。これらの2つのダクトの間には、逆推力装置があります。 加熱されていない空気が排気システムを通ってエンジンから出るのを防ぐために外部ダクトを閉じることができるメカニズム。パイロットは、航空機の速度を落としたいときに逆推力をかけます。

原材料

強力で軽量、耐食性、熱安定性のあるコンポーネントは、航空機の設計の実行可能性に不可欠であり、これらおよびその他の望ましい特性を提供するために特定の材料が開発されています。 1950年代に商業用に十分に純粋な形で最初に作成されたチタンは、最も重要なエンジンコンポーネントで使用されています。形を整えるのは非常に難しいですが、その極端な硬度は、強烈な熱にさらされたときにそれを強くします。その展性を改善するために、チタンはニッケルやアルミニウムなどの他の金属と合金化されることがよくあります。 3つの金属はすべて、強度/重量比が比較的高いため、航空宇宙産業から高く評価されています。

エンジン前面の吸気ファンは、大きな鳥やその他の破片がブレードに吸い込まれたときに破損しないように、非常に強力である必要があります。したがって、それはチタン合金でできています。中間コンプレッサーはアルミニウムで作られていますが、燃焼器の強烈な熱に近い高圧セクションは、極端な温度に耐えることができるニッケルとチタンの合金で作られています。燃焼室もニッケルとチタン合金でできており、エンジンの最も強い熱に耐えなければならないタービンブレードはニッケル-チタン-アルミニウム合金でできています。多くの場合、燃焼室とタービンの両方に、熱への耐性を高める特殊なセラミックコーティングが施されています。排気システムの内側のダクトはチタンで作られていますが、外側の排気ダクトは複合材料で作られています。合成繊維は樹脂で結合されています。グラスファイバーは何年も使用されていましたが、現在ではさらに軽量で強力なケブラーに取って代わられています。逆推力装置はチタン合金で構成されています。

製造

プロセス

ジェットエンジンのコンポーネントの構築と組み立てには、モデルごとに最大5年かかる設計とテスト期間の後、約2年かかります。エンジンが非常に複雑であるため、研究開発段階は非常に長くなります。たとえば、標準のボーイング747エンジンには、約25,000個の部品が含まれています。

コンポーネントの構築 — ファンブレード

- 1ジェットエンジンの製造では、さまざまな部品がサブアセンブリの一部として個別に製造されます。次に、サブアセンブリが集まってエンジン全体を形成します。そのような部品の1つは、エンジンの前面にあるファンブレードです。各ファンブレードは、ホットプレスで溶融チタンを成形することによって製造された2つのブレードスキンで構成されています。取り外すと、各ブレードスキンは、中央に中空のキャビティがあり、メイトに溶接されます。最終製品の強度を高めるために、この空洞にはチタンハニカムが充填されています。

コンプレッサーディスク

- 2コンプレッサーのブレードが取り付けられている中実のコアであるディスクは、大きな切り欠きのあるホイールに似ています。それは非常に強く、わずかな欠陥さえもあってはなりません。これらはエンジン操作の途方もないストレスの下で簡単に破壊に発展する可能性があるからです。長い間、ディスクを製造する最も一般的な方法は、金属ブランクを希望の形状の大まかな近似に機械で切断し、次にそれを加熱して正確な仕様にスタンプすることを必要としました(金属を可鍛性にすることに加えて、熱はヘアラインクラックを融合します)。しかし、今日では、ディスクを製造するためのより洗練された方法がますます多くのメーカーによって使用されています。 粉末冶金と呼ばれます それは、急速に回転するターンテーブルに溶融金属を注ぐことで構成され、金属を数百万の微細な液滴に分解し、ほぼ即座に跳ね返します。

タービンブレードは、ブレードのワックスコピーを形成し、そのコピーをセラミックスラリーバスに浸すことによって作成されます。各コピーを加熱してセラミックを硬化させ、ワックスを溶かした後、溶けた金属を、溶けたワックスによって残されたくぼみに注ぎます。

タービンブレードは、ブレードのワックスコピーを形成し、そのコピーをセラミックスラリーバスに浸すことによって作成されます。各コピーを加熱してセラミックを硬化させ、ワックスを溶かした後、溶けた金属を、溶けたワックスによって残されたくぼみに注ぎます。

ジェットエンジンは、一方の端に空気を吸い込み、圧縮し、燃料と混合して燃焼室で燃焼させた後、排気システムから大きな力で排出することで機能します。テーブルの回転が原因です。それらがテーブルを離れるとき、液滴の温度は突然急降下し(0.5秒で華氏約2,120度、摂氏1,000度)、固化して細粒の金属粉末を形成します。得られた粉末は、固化が速すぎて汚染物質を拾うことができないため、非常に純粋です。 - 3次のステップでは、粉末を成形ケースに詰め、真空にします。振動すると、粉末はケースの底にしっかりと詰め込まれるまでふるいにかけられます。真空により、エアポケットが発生しないことが保証されます。次に、ケースを密閉し、高圧(1平方インチあたり約25,000ポンド)で加熱します。この熱と圧力の組み合わせにより、金属粒子がディスクに融合します。次に、ディスクは大型の切断機で成形され、ファンブレードにボルトで固定されます。

コンプレッサーブレード

- 4非常に古い方法である鋳造は、コンプレッサーブレードの形成に今でも使用されています。この工程では、ブレードを形成する合金をセラミック型に流し込み、炉内で加熱して冷却します。型が壊れると、ブレードは最終的な形状に機械加工されます。

燃焼室

- 5燃焼室は、狭いスペースで空気と燃料を混合し、極度の熱で長時間作動する必要があります。これを達成するために、チタンは延性、つまり形状に成形する能力を高めるために合金化されています。次に、加熱されてから、いくつかの個別の非常に複雑なセグメント金型に流し込まれます。セクションはそれらから削除されます

ジェットエンジンは、パイロンで飛行機の翼に取り付けられています。エンジンの重量は最大10,000ポンドになる可能性があるため、パイロン(および翼)は非常に強力である必要があります。エンジンに取り付ける前に、型を作り、冷却し、溶接します。

ジェットエンジンは、パイロンで飛行機の翼に取り付けられています。エンジンの重量は最大10,000ポンドになる可能性があるため、パイロン(および翼)は非常に強力である必要があります。エンジンに取り付ける前に、型を作り、冷却し、溶接します。

タービンディスクとブレード

- 6タービンディスクは、コンプレッサーディスクの作成に使用されたのと同じ粉末冶金プロセスによって形成されます。ただし、タービンブレードは、その直前にある燃焼器の強烈な熱によりさらに大きな応力がかかるため、コンプレッサーブレードの形成に使用される方法とは多少異なる方法で製造されます。まず、金型にワックスを流し込んで刃のコピーを作ります。各ワックスの形状が固まったら、型から取り出してセラミックスラリーバスに浸し、厚さ約.25インチ(.63センチメートル)のセラミックコーティングを形成します。次に、各クラスターを加熱してセラミックを硬化させ、ワックスを溶かします。溶けたワックスが残したくぼみに溶けた金属が注がれます。各ブレード内の内部空冷通路も、この生産段階で形成されます。

- 7ブレード内の金属粒子は、方向性凝固と呼ばれるプロセスによってブレードと平行に整列します。 タービンブレードは非常に大きな応力にさらされるため、粒子の方向は重要です。粒子が正しく整列している場合、ブレードが破損する可能性ははるかに低くなります。固化プロセスは、正確な仕様に従ってブレードが注意深く加熱されるコンピューター制御のオーブンで行われます。金属粒子は、オーブンから取り出した後に冷却されるため、正しい構成になります。

- 8タービンブレードの準備における次の最終段階は、機械成形と、レーザー穴あけまたは放電加工のいずれかです。最初に、ブレードは機械加工プロセスによって最終的な望ましい形状に研ぎ澄まされます。次に、内部の冷却通路を補うために、各ブレードに小さな穴の平行線が形成されます。穴は、小さなレーザービームまたは放電加工によって形成され、慎重に制御された火花がブレードの穴を食い尽くすことができます。

エキゾーストシステム

- 9エキゾーストシステムのインナーダクトとアフターバーナーはチタンで成形され、アウターダクトとナセル(エンジンケーシング)はケブラーで成形されています。これらの3つのコンポーネントがサブアセンブリに溶接されると、エンジン全体を組み立てる準備が整います。

最終組み立て

- 10エンジンは、さまざまなサブアセンブリとアクセサリを手動で組み合わせて構築されます。エンジンは通常、後端から前方に垂直な位置で、組み立て中にオペレーターがエンジンを簡単に操作できるようにする固定具の上に組み込まれます。組み立ては、高圧タービン(燃焼器に最も近い)を低圧タービン(燃焼器から最も遠い)にボルトで固定することから始まります。次に、燃焼室をタービンに固定します。バランスの取れたタービンアセンブリを構築するために使用される1つのプロセスは、タービンブレードを選択、分析、およびハブに結合できるCNC(コンピューター数値制御)ロボットを利用します。このロボットは、ブレードの重量を測定し、バランスの取れた組み立てのために適切に配置することができます。

- 11タービンと燃焼室が組み立てられると、高圧コンプレッサーと低圧コンプレッサーが取り付けられます。ファンとそのフレームは最も前方のサブアセンブリを構成し、次に接続されます。次に、低圧タービンを低圧コンプレッサーとファンに接続するメインドライブシャフトを取り付け、エンジンコアを完成させます。

- 12最終的なサブアセンブリである排気システムが取り付けられたら、エンジンを航空機メーカーに出荷する準備が整います。航空機メーカーでは、飛行機の配管、配線、アクセサリ、および空力シェルが統合されます。

品質管理

新しく設計されたエンジンの生産が開始されると、最初に製造されたエンジンがテストエンジンに指定され、エンジンモデルが耐用年数の間に遭遇するさまざまな状況への応答をテストするために多数の実験が実行されます。これらには、異常気象、空中の残骸(鳥など)、長時間の飛行、繰り返しの開始が含まれます。最初に構築されたエンジンは、常に品質テスト専用です。商業的に飛ぶことは決してありません。

エンジンを構築するプロセス全体を通して、コンポーネントとアセンブリは、寸法精度、責任ある技量、および材料の完全性について検査されます。寸法検査はさまざまな方法で行われます。一般的な方法の1つは、CNC検査です。三次元測定機(CMM)は、部品の主要な機能を検査し、それらを設計された寸法と比較します。部品にも重大な欠陥がないか検査されます。 1つの方法は、部品の表面全体に蛍光液を塗布することです。液体が亀裂や跡に移動した後、余分な部分を取り除きます。紫外線の下では、エンジンの早期故障を引き起こす可能性のある表面の欠陥がすべて点灯します。

安全な長時間の操作を保証するために、すべての回転アセンブリは正確にバランスをとる必要があります。最終アセンブリの前に、すべての回転サブアセンブリは動的にバランスが取られます。バランス調整プロセスは、タイヤのスピンバランス調整によく似ています。 あなたの車に。回転するサブアセンブリと完成したエンジンコアは、コンピューターで「回転」され、同心円状に回転するように調整されます。

完成したエンジンの機能テストは、静的テスト、静止動作テスト、飛行テストの3段階で行われます。静的テストでは、エンジンを実行せずにシステム(電気や冷却など)をチェックします。定常運転試験は、エンジンをスタンドに取り付けて運転した状態で実施されます。飛行試験では、さまざまな条件や環境で、以前に試験されたかどうかに関係なく、すべてのシステムを包括的に検査します。各エンジンは、その耐用年数を通じて監視され続けます。

製造プロセス