電気アーク炉製鋼技術の開発

電気アーク炉製鋼技術の開発

製鋼技術の開発は、多くの要件を満たすために行われます。これらの要件は、以下の4つのグループに分類できます。

- このテクノロジーは、必要な品質のさまざまな鋼種を製造するために必要なプロセス要件を満たす必要があります。

- この技術は、生産された鉄鋼製品が競争力を持つように、生産コストを管理するために必要な経済的要件を満たすことです。

- この技術は、規制当局によって設定された排出レベルを満たすことです。

- この技術は、健康と安全の要件を満たし、オペレーターが危険、ストレス、汚れなしにその地域で作業できるようにすることです。

電気アーク炉(EAF)を理解するには、電気アークとは何かを理解する必要があります。電気アークは、小さなギャップ(通常は通常の空気)で分離された、2つの電極間の放電の一形態です。この最もよく知られている例は稲妻です。アーク溶接を行ったことがある人なら誰でも電気アークに精通しています。ワークをDC電源のマイナス側に接続し、電極をプラス側に接続し、電極に瞬間的に触れてワークから少し離すと、電極と電極の間に安定した電気アークが形成されます。ワークピースとこのアークからの熱は、電極を溶かしてワークピースを溶接するのに十分です。同じ考え方が電気アーク炉で大規模に使用されています。

電気アーク炉(EAF)製鋼の歴史はそれほど古くはありません。最初の炉が電力を利用して鋼を溶かすように依頼されたのは、ほんの一世紀余りです。これらのユニットにより、最高温度を簡単に達成でき、高品質の合金鋼グレードおよび合金を製造するための最良の条件が確保されたため、技術の初期開発が行われました。それ以来、炉設備、EAF技術、溶解法、原材料、鉄鋼製品において大きな進歩が見られました。 EAF技術の進歩により、EAFは、製鋼の転炉(BOF)技術を採用した統合ミルとの競争に勝ち抜くことができました。今日、EAF製鋼は、世界の鉄鋼生産に大きく貢献していますが、BOFの主要な製鋼技術による製鋼の貢献にはまだ大きく遅れをとっています。

初期開発

19世紀には、鉄を溶かすために電気アークを使用するための多くの試みが行われました。ハンフリーデービー卿は1810年に実験的なデモンストレーションを行い、溶接は1815年にペピーズによって調査されました。ピンチョンは1853年に電熱炉の作成を試み、1878年から79年にカールウィルヘルムシーメンスはアークタイプの電気炉の特許を取得しました。

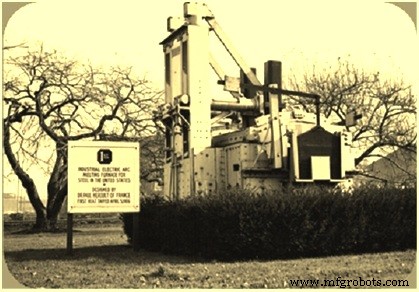

De Lavalは、1892年に鉄の溶解と精製のための電気炉の特許を取得し、Paul Heroultは、1888年から1892年の間に鉄合金の電気アーク溶解を実証しました。当時、比較的安価な電気エネルギーの生成が始まりました。 1906年、米国で最初の電気アーク溶解炉がハルコム工場に設置されました。この「古いNo.1」のHeroult電気アーク炉は、現在、ペンシルバニア州ピッツバーグのステーションスクエアにある指定されたASM(American Society for Materials)の歴史的記念碑として立っています(図1)。

図1最初のHeroult電気アーク炉

当初、EAF製鋼は、スクラップや鉄合金などの固形飼料を使用して特殊グレードの鋼を製造するために開発されました。固体材料は、最初に直接アーク溶解によって溶解され、適切なフラックスの添加によって精製され、さらに処理するためにタップされました。電気アーク炉は、炭化物の塊で使用するための炭化カルシウムを調製するためにも使用されました。 EAF製鋼の技術は、現在、低速プロセスから急速溶融プロセスへと発展し、BOFの生産性レベルに近いレベルで機能します。

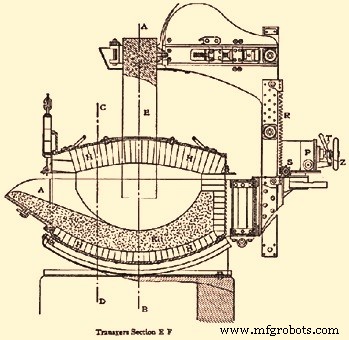

エルーアーク精製炉の概略断面図を図2に示します。この図では、EはラックアンドピニオンドライブRおよびSによって上下する電極(1つのみを示しています)です。内部は耐火レンガで裏打ちされています。 H、Kはボトムライニングを示します。 Aのドアは内部へのアクセスを可能にします。炉のシェルはロッカーの上に置かれ、タッピングのために傾けることができます。

図2エルーアーク精製炉

EAF製鋼技術の進化

製鋼用の最初の工業用EAFが稼働して以来、開発は急速で、1910年から1920年にかけて生産量が10倍に増加し、1920年には50万トンを超える鉄鋼がEAFによって生産されましたが、これはまだごくわずかな割合にすぎません。当時の鉄鋼の世界的な生産。第一世代の炉は1トンから15トンの間の容量を持っていました。 EAFは当初、ベッセマー/トーマスコンバーターとシーメンスマーティン(平炉)炉を強力な競争相手として持っていました。しかし、そのニッチは、高温、フェロアロイの溶解、および長い精製時間を必要とする特殊鋼の製造でした。

EAFは、製鋼プロセスのデフォルトのフェーズです。何年にもわたってEAFは動的に進化し、その過程で効率的で競争力のある持続可能な方法を採用し、EAFからの鉄鋼の世界的な生産量は増加しています。従来のルート(BF-BOFルート)では製鉄できない国の多くは、EAF製鋼ルートを採用しています。これらの国々がEAF製鋼ルートを採用する主な理由の1つは、原料炭が入手できないことと、安価な燃料を入手できるために低コストの電力を容易に入手できることです。鉄鋼生産にEAF技術を使用する鉄鋼プラントはミニミルとして知られており、この業界は鉄スクラップの最大のリサイクル業者です。

EAFは第二次世界大戦で合金鋼の製造に広く使用されていましたが、電気製鋼が拡大し始めたのは後になってからでした。ミニミルの資本コストが低いため、戦争で荒廃した世界的なシナリオでミルを迅速に確立でき、また、低コストの炭素鋼の「長尺製品」(構造用鋼、棒鋼、棒鋼、および線材)が市場に出回っています。

現在米国で最大の鉄鋼生産者の1つであるNucorが1969年に長尺製品市場に参入することを決定したとき、彼らはEAFを製鋼炉として使用するミニミルを立ち上げることを選択し、すぐに他のメーカーがそれに続きました。ニューコアは米国東部で急速に拡大しましたが、その後のミニミル事業に続く組織は、EAFの使用により、プラントが現地の需要に応じて生産を変えることができる長い製品の現地市場に集中しました。このパターンは世界的にも採用されており、EAF鋼の生産は主に長尺製品に使用され、統合ミルはBF – BOF生産ルートを使用して、「フラット製品」(鋼板、ストリップ、およびより重い鋼板など)の市場に集中しました。 。)。 1987年、Nucorは、引き続きEAF製造方法を使用して、フラット製品市場に拡大することを決定しました。

世界中でEAFの生産と技術が増加しているのは、次の理由によるものです。

- 競争力のある製鋼プロセスとしての平炉プロセスの廃止。

- 大規模な統合製鋼に関連する大規模な資本と運用コストから、より小規模で資本集約度の低いミニ製鉄所に移行したいという願望。

- 電気技術の非常に急速な改善。大規模な電気機器のコストを削減し、電気機器の制御を大幅に改善することもできます。

- 多くの国でスクラップがすぐに利用できることと、金属のリサイクルに対する強い社会的圧力が組み合わされています。

- 特に発展途上国からの代替鉄源の利用可能性の増加。

- 電気アーク炉での溶銑と酸素燃料の使用

- EAFベースの製鋼技術の運用、制御、効率、製品品質が大幅に向上しました。

EAF製鋼の成長は、電力要件の大幅な削減と、製鋼工場のエネルギー効率、炉の生産性、および作業環境の改善を可能にするいくつかの技術的改善を伴いました。これらの技術的改善は、とりわけ、安定した電気アーク動作、低エネルギー消費、低電極消費、より少ない電極破損、電極および電極支持アームに加えられるより低い力、およびより少ないネットワーク妨害を含む、EAF操作にいくつかの利点を提供した。 / P>

EAF製鋼プロセスは、化学エネルギーが補助的になり、EAFの生産性が向上することで変換コストを削減するまで、電力のみに依存していました。ただし、電気および化学エネルギーの効率的な管理は、EAFの生産性を高めるために、電気アークの効率的な動的制御と酸素と炭素のバランスの取れた注入を組み合わせることによって行われます。 EAFプラントでは、スラグ発泡剤および浸炭剤として、直接還元鉄(DRI)/ホットブリケット鉄(HBI)/ホットDRIとリサイクル鋼原料および炭素ベースの材料の混合物を使用することがよくあります。エネルギー消費量と温室効果ガス排出量の削減に関する要件に従って、従来の無煙炭と冶金コークスは炭素ベースの材料に置き換えられ、現在では、耐用年数を経たゴムタイヤや再生プラスチックなどの代替炭素源も従来の炭素材料に部分的に取って代わっています。

EAF設計の改善

EAFの設計における技術的改善の多くは、タップ間の時間を短縮するために行われました。これらの改善には、次のものが含まれます。

- 超高出力(UHP)設計の電気アーク炉で、二次電圧が高く、アークが長くなります。この革新は、タップ間の時間を大幅に短縮し、1時間あたりのEAF生産性を向上させる上で決定的な役割を果たしました。最初のUHP炉は、1963年に米国に設置されました。135トンの炉には70〜80 MVAの変圧器が装備されていました。これは、520〜600kVA/トンの比出力を意味します。操業の成功により、UHP炉は急速に普及し、比出力も1000kVA/トンに増加しました。

- 銅被覆ボックス設計の高電流導電性電極アーム。

- 最先端の電極制御システム。

- 代替エネルギー源を広範囲に使用するための炉内のさまざまな開口部

- 非常に高速な動きと安全な操作を可能にする過酷な作業条件を維持するための重い構造設計。

- メンテナンスを容易にし、メンテナンス時間を短縮するためのEAFのスプリットシェル設計。

- 高速冷却水流を備えた銅またはコンビ冷却パネル。

- DRI / HBI /ホットDRIの連続供給システムにより、炉の装入時間が短縮されます。

- EBTバーナーシステムの特別な設計により、コールドEBT(偏心ボトムタッピング)エリアでのより多くの入熱。

- 閉じたスラグドアアプリケーションによる炉操作の高い柔軟性と高効率。

- ルーフリフティングシステム、ファーネスロックシステムなどの特別な設計のための簡単なメンテナンス操作。

- 電力の代わりに使用される炭素、燃料、酸素に基づく追加の化学エネルギーの入力。

- 電極の調整設計–通常、電極/アーム/マスト/ケーブルアセンブリの重量は20トンの範囲です。これは、マストに組み込まれた油圧シリンダーによって制御目的で垂直に移動します。アークの長さは、とりわけ、電極の下のスクラップまたは液体の絶えず変化するレベルに依存するため、電極の位置を自動的に制御する必要があります(調整システム)。調整システムは、エネルギー入力、平均電流、アーク安定性、スクラップ溶融パターン、水冷パネルへのエネルギー損失、エネルギー、電極、耐火物の消費など、炉の性能の多くの重要な側面に影響を与えます。これらのパラメータはすべて複雑な方法で相互に関連しており、「最適な」制御戦略については多くの意見の違いがあります。

- マルチユニット注入により、炉内のエネルギーと熱のバランスを改善します。

EAFテクノロジーの主な開発

過去40年間の主な技術的改善のいくつかを以下に示します。

- フォーミースラグの実践– EAF製鋼では、スクラップが徐々に溶けると、アークから炉の側壁への照射熱伝達が増加します。アークをスラグの層で覆うことにより、アークはシールドされ、より多くのエネルギーが浴に伝達されます。この期間中の発泡スラグは有益です。スラグ発泡の有効性は、スラグの塩基度、スラグのFeO含有量、スラグ温度、およびスラグの酸素またはFeOと反応する炭素の利用可能性に依存します。発泡スラグは、アーク領域からの耐火物の損傷と熱損失を低減します。正味のエネルギー節約量は、鋼1トンあたり6〜8kWhと推定されています。

- 溶融物中の酸素の吹き込み–溶鋼中の酸素の吹き込みは熱を放出します。これは、溶融金属中の酸素と炭素、シリコン、鉄との反応が発熱し、熱を発生させるためです。これらの条件では、溶融時間が短縮され、生産性が向上します。熱の放出により、電気の消費量が減少し、電極の消費量と耐火物の消費量が減少します。以前は、鋼1トンあたり10立方メートル未満の酸素消費量が一般的でしたが、ランシング操作は、消耗パイプランスを使用して手動で実行されていました。現在、ほとんどの最新の操作では自動ランスが使用されており、ほとんどの施設では、鋼に酸素を注入するために非消耗の水冷ランスが使用されています。これらの槍の多くには、炭素を注入する機能もあります。

- ホットヒール操作–ホットヒール操作では、各タッピング後に約15%から20%の金属と一定量のスラグが炉の底に残ります。残りのスラグは、シルの上で炉から取り出されます。これは、炉に入る新鮮な固形飼料の溶解を助け、実質的にスラグのないタッピングを可能にします。ホットヒール操作により、鉄合金の節約とエネルギー効率が向上します。

- 偏心ボトムタッピング–偏心ボトムタッピング(EBT)は、タップ時間、温度損失、および取鍋へのスラグの持ち越しを削減します。この技術を使用することにより、12〜15kWh/トンの鉄鋼の節電が見積もられます。 EBTスラグを含まないタッピングにより、合金添加剤の収率が高くなり、取鍋の耐火寿命が長くなります。

- 燃焼後の慣行–脱炭中に生成された一酸化炭素(CO)ガスは、炉内のランスからの酸素注入によって燃焼されます。放出されたエネルギーは、浴を直接加熱するか、入ってくる供給材料を予熱するかのいずれかで使用されます。メキシコと米国の2つのプラントに設置された特定の燃焼後制御システムにより、電力消費量がそれぞれ2%と4%、天然ガス消費量が8%と16%、酸素使用量が5%と16%削減されました。充電および注入された炭素の18%および18%。

- 炭素注入–炭素の注入は、(i)100%スクラップの練習、または浴の炭素含有量がスラグ発泡用のCOガスを生成するのに不十分な場合、炭素注入が有益であり、(ii)炭素酸化が生成するという利点をもたらします。燃焼後に熱エネルギーを生成するCOガス。炭素注入では、炭素の酸化を開始するために酸素注入が必要であることに注意してください。

- 煙道ガスの監視と制御–事前設定値を使用する代わりに、煙道ガスのリアルタイムCOおよびCO2読み取り値に基づいて燃焼後の酸素注入レベルを調整することにより、排気ガスからの化学エネルギー回収率を50%向上させることができます。このテクノロジーを使用すると、鉄鋼1トンあたり12〜15kWhの節電が見込まれます。

- オキシ燃料バーナー–オキシ燃料バーナー/ランシングをEAFに設置して、電気を酸素燃料と炭化水素燃料に置き換えることで電力消費量を削減できます。この技術は、溶解速度を改善し、炉全体により均一な熱分布を提供するために導入されました。加熱時間が短縮されるため総エネルギー消費量が削減され、精製期間中の熱伝達が増加し、スラグの発泡が促進され、酸素の使用と注入された炭素の効率が向上します。オキシ燃料バーナーを正しく使用するように注意する必要があります。そうしないと、総エネルギー消費量と温室効果ガスの発生量が増加するリスクがあります。加熱時間を1分ごとに短縮することで、2〜3kWh/トンの鋼のエネルギーを節約できます。 35〜40 kWh /トンの鋼の節電は、18 Ncum/トンの鋼の一般的な酸素注入率で達成できます。

- スクラップの予熱–オフガスに関連する熱を利用する多くのスクラップ予熱システムが開発されており、一部はバッチバケットシステムに基づいており、その他は連続シャフトシステムに基づいています。シングルシャフトシステムを使用すると、最大77kWh/トンの鋼の電気エネルギーを節約できます。フィンガーシャフトシステムにより、最大110 kWh /トンの鋼を節約できます。これは、入力電力の約25%に相当します。

- 担当スクラップの放射線源の排除–購入したスクラップは、製造された鋼が放射線を受けやすくなるのを防ぐために、放射線検出を受ける必要があります。施設に流入するすべてのスクラップは、「Exploranium」検出装置を通過する必要があります。高リスクとしてフラグが立てられたスクラップは、ハンド検出器から追加のスキャンを受けます。 「Exploranium」検出装置を使用した2回目のスキャンは、メルトショップの配送前に実行され、チャージバケットがいっぱいになると、各磁石の負荷に対して最終スキャンが実行されます。 EAFバッグハウス検出器は、放射性物質がいつ溶けたかを定義します。

- ホットDRIの充電-コールドDRIではなく600℃までの温度でホットDRIを充電すると、鋼1トンあたり150kWhの溶融エネルギーが削減されます。その他の利点は、生産性の向上、トランプ元素含有量の減少、スラグ発泡の改善、および装入物中の炭素含有量の増加です。

- 溶銑の充電– EAFでの溶銑の充電と酸素注入により、化学エネルギーを利用するため、電気エネルギーの消費量が削減されます。これにより、タップ間の時間、炭素の消費、電力の消費が削減されます。

- 超高電力変圧器– MWの電力が増加するごとに、電力の節約は鋼1トンあたり1.1kWhと推定されます。動作電圧が1つの炉で600Vから660Vに、別の炉で400Vから538Vに増加すると、2つの炉ラインで消費電力がそれぞれ11 kWh/tと22kWh/t減少しました。

- 炉の電気設備–動作電圧の高い電源の開発により、制御とエネルギー効率が大幅に向上しました。

- 炉の制御-このテクノロジーにより、電力消費量が14%削減されます。さらに、天然ガス消費量を6%削減することができます。

- 改善されたプロセス制御(ニューラルネットワーク)–改善されたプロセス制御(ニューラルネットワーク)は、従来の制御システムで達成されるよりも電力消費を削減するのに役立ちます。たとえば、ニューラルネットワークまたは「ファジーロジック」システムはデータを分析し、最適なコントローラーをエミュレートします。 EAFの場合、最初の「ファジーロジック」制御システムは、電流力率と電力使用量を使用してバス内の電極を制御するように開発されました。鉄鋼1トンあたり30kWhの節電が達成されると推定されており、スクラップや炉の特性に応じて値が変わる可能性があります。

- 底部攪拌/攪拌ガス注入–従来のアーク炉では、槽内の自然な電気的乱流はほとんどありません。攪拌がないため、大きなスクラップは溶けるのに長い時間がかかる可能性があり、酸素穿刺が必要になる場合があります。アルゴンまたは窒素の攪拌により、温度と濃度の勾配がなくなり、タップ間の時間が短縮され、耐火物、電極、電力の消費量が削減され、鉄と合金の歩留まりが向上します。お風呂に攪拌技術を導入することで、節電になります。この節電は、鉄鋼1トンあたり12〜24kWhの間で変動する可能性があります。

- 直流アーク炉–直流(DC)アーク炉は、アーク炉の設計において異なる概念を表しています。ほとんどのDC炉は、電流が炭素電極から炉の底に取り付けられたアノードに流れる単一電極を備えています。従来の三相アーク炉と比較して、DC炉の主な利点は、電極の消費量を50%から60%程度削減することです。 DC炉の騒音レベルは低くなります。より低い維持費が主張され、耐火物の費用は側壁の方が少なく、炉の底部の方が多い。 DCアーク炉では、下部電極(アノード)、DCリアクター、およびサイリスタを追加する必要があります。これらはすべて、DC炉にコストを追加します。 DC炉は、エネルギーと電極の消費量が少ないことは別として、溶鋼の優れた熱的および冶金学的均質化を保証します。また、このプロセスをサポートする直流アークの増加した攪拌効果があります。 AC電気アーク炉と比較して、DC炉はネットワーク障害が少ないため、弱い送電網にも接続できます。古いAC炉に比べて正味のエネルギー節約量は、鋼1トンあたり85〜90kWhと推定されています。新しいAC炉と比較して、節約は鋼1トンあたり10〜20kWhに制限されています。

- EAFの廃熱回収–タップツータップ時間が49分、電源投入時間が40分のDRIの150 t /チャージのEAF溶融の場合、約130 kWh /トンのエネルギー鋼を回収できます(効率30%)。回収されたエネルギーを飽和蒸気による発電に使用すると、2.8MWh/年の電力を生成できます。回収されたエネルギーを過熱蒸気による発電に使用すると、15.1MWh/年のエネルギーを生成できます。

- 可変周波数ドライブまたは調整可能な速度ドライブ–ファンの総エネルギー消費量を67%削減できます。節電量は、鉄鋼1トンあたり16.5kWhと推定されています。

- ツインシェルDCアーク炉–鋼1トンあたり15〜20kWhの電力を節約できます。

- CONARC炉-この炉は、電気アーク炉の技術的利点と従来のブロープロセスの技術的利点を組み合わせたものです。 CONARCは、CONverterとARCingの組み合わせを反映しています。このプロセスは2つのフェーズに分かれています。トップランスを介して溶融物に酸素を吹き付けて脱炭するコンバーター相と、電力を供給して固体材料を溶融し、浴をタッピング温度まで過熱する電気アーク炉相。

- ポリマー注入技術–これはエキサイティングな新しい特許取得済みのプロセスであり、EAF製鋼で発泡スラグを生成するための代替炭素注入剤として、コークスの使用をゴム(使用済みタイヤ)などのポリマーに部分的に置き換えます。利点には、(i)約3%の特定の電気エネルギー消費の削減、(ii)約12%の炭素注入剤の削減、(iii)4%の炉生産性(トン/分)の増加、(iv)スラグFeOレベルの維持が含まれます。必要な範囲内で、(v)NOx、CO、SO2の排出レベルを削減します。

ゴムタイヤとプラスチックを使用したEAF

OneSteelのSydneySteelMillがUNSWと共同で実施した、発泡スラグ最適化のためのEAF製鋼でのゴムタイヤの使用に関する実験室試験で、EAFのプラント試験を通じて、耐用年数を経たタイヤからゴムのブレンドを注入するエンジニアリングシステムを開発および商品化しました。スラグ発泡剤としてEAFにコークスします。この方法は、スラグの体積と発泡性の増加などの利点をもたらし、アークが長くなることによる電気エネルギー効率の改善、アークから鋼への熱伝達の改善、およびスラグと側壁を介した熱損失の減少が含まれます。一方、ポリマー注入技術(PIT)を使用するEAF鉄鋼メーカーは、歩留まり、注入酸素消費量、耐火物と電極の消費量、および注入システムの摩耗の改善も期待できます。ゴム注入技術(RIT)は、OneSteelのシドニーおよびLavertonEAF製鉄所で標準プロセスになり、ゴム注入で40、720ヒートをタップし、13,721トンのコークスを削減し、代替し、注入を削減するという重要なマイルストーンを達成しました。 FeO制御と一貫したサイジング、および1,128,486相当のパッセンジャータイヤが使用されています。古いゴム製タイヤとプラスチックから得られた緑色の鋼は、廃棄物や有毒ガスを発生させません。

製造プロセス