誘導炉と製鋼

誘導炉と製鋼

誘導炉は製鋼用の炉の一種で、電気エネルギーを使って操業します。誘導炉(IF)製鋼は、2つの電気製鋼プロセスの1つです。電気製鋼のもう1つのプロセスでは、電気アーク炉(EAF)を使用します。 IFは古くから使用されていますが、IFによる軟鋼の製造は比較的古い現象ではありません。

IFで溶ける原理は、一次コイルからの高電圧電源が金属または二次コイルに低電圧、高電流を誘導することです。 IFは、高周波交流場によって生成される渦電流によって生成される熱を使用します。高周波電流によって生成される交番磁界は、電荷に強力な渦電流を誘導し、非常に高速な加熱をもたらします。

歴史

IFの開発は、マイケルファラデーによる電磁誘導の原理の発見から始まりました。しかし、ヨーロッパのDeFerrantiが誘導炉の実験を開始したのは1870年代後半になってからでした。金属を溶かすための最初のIFは、1900年頃にEdward Allen Colbyによって特許が取得されました。IFの最初の実用化は、1900年にスウェーデンのGysinngeにあるKjellinによって行われました。フィラデルフィア。 3フェーズアプリケーション用の最初のIFは、1906年にRochling-Rodenhauserによってドイツで構築されました。

誘導炉の特徴

IFには主に2つのタイプがあります。それらは、(i)チャネルIF、および(ii)コアレスIFです。

チャネルIFは、溶融金属を含む耐火物で裏打ちされた鋼製シェルで構成されています。鋼製シェルに取り付けられ、スロートで接続されているのは、炉の溶融コンポーネントを形成する誘導ユニットです。誘導ユニットは、一次誘導コイルが巻かれたリング状の鉄心で構成されています。このアセンブリは、溶融金属ループが二次部品を構成する単純な変圧器を形成します。ループ内で発生した熱により、金属が炉のメインウェルに循環します。溶融金属の循環は、溶融物に有用な攪拌作用を引き起こします。チャネルIFは通常、低融点合金の溶解に使用されるか、鋳鉄などの高融点合金の保持および過熱ユニットとして使用されます。この炉は、コアレスIFの金属溶融オフピークのホルダーとして使用できるため、ピーク需要料金を回避することで総溶融コストを削減できます。チャネルIFは、一般的に製鋼には使用されません。

コアレスIFの構造はかなり単純です。それは基本的に耐火物の容器と鉄骨で支えられた周囲のコイルで構成されています。交流(AC)がコイルを流れると、電磁界が発生し、帯電した材料に渦電流が発生します。この帯電材料はジュールの法則に従って加熱され、さらに加熱すると帯電材料が溶けます。

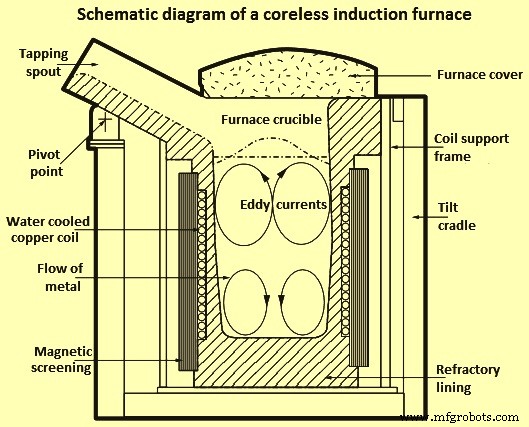

コアレスIFの主要コンポーネントは、るつぼ、変圧器、インバーター、コンデンサーバンクで構成される電源ユニット、充電装置、電源と炉コイルの冷却システム、プロセス制御システム、およびヒューム抽出装置で構成されています。コアレスIFの概略図を図1に示します。

図1コアレスIFの概略図

コアレスIFの場合、炉の心臓部はコイルです。これは、らせん状のコイルの形で巻かれた、頑丈で高導電性の銅管の中空部分で構成されています。コイル形状はスチールシェル内に含まれ、磁気シールドはサポートシェルの加熱を防ぐために使用されます。コイルを過熱から保護するために、コイルは水冷され、冷却塔で冷却された後、水が再循環されます。シェルは、注入を容易にするために炉が傾斜するトラニオンで支えられています。るつぼは、コイルと中空の内部フォーマーの間に粒状の耐火物を突き刺すことによって形成され、最初の熱で溶けて焼結ライニングが残ります。

炉には2つの別個の電気システムがあります。1つは冷却システム、炉の傾斜および計装用で、もう1つは誘導コイル電力用です。誘導コイルの電力は、3相、高電圧、高アンペアの電線から供給されます。電源ユニットは、主電源の電圧と周波数を電気溶解に必要な電圧と周波数に変換します。誘導溶解で使用される周波数は、毎秒50サイクル(メイン周波数)から毎秒10,000サイクル(高周波)までさまざまです。動作周波数が高いほど、所定の容量の炉に適用できる最大電力量が多くなり、誘発される乱流の量が少なくなります。

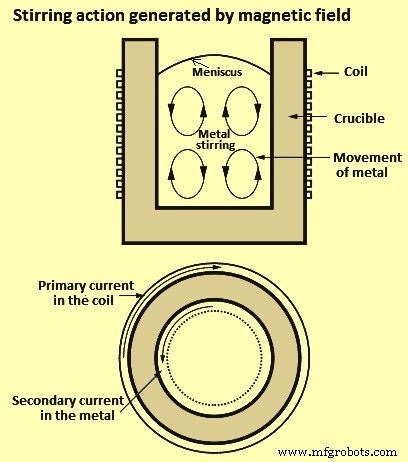

電荷材料が溶融すると、磁場と誘導コイルを流れる電流の相互作用により、溶融金属内で攪拌作用が発生します(図2)。この攪拌作用により、溶融金属が中央で上向きに上昇し、金属の表面に特徴的なメニスカスが生じます。攪拌作用の程度は、適用される電力と周波数、コイルのサイズと形状、および溶融金属の密度と粘度に影響されます。浴内での攪拌作用は、合金の混合と旋削の溶解、および炉全体の温度の均一化に役立つため、重要です。過度の攪拌は、ガスの吸収、ライニングの摩耗、合金の酸化を増加させる可能性があります。

図2磁場によって生成される攪拌作用

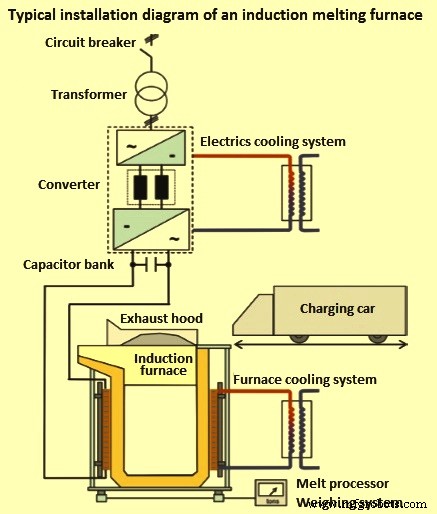

コアレスIFは通常、すべてのグレードの鉄鋼、および多くの非鉄合金を溶かすために使用されます。誘導電流が溶融物の良好な循環を提供する一方で、温度と化学的性質を高度に制御できるため、炉は再溶解と合金化に理想的です。この炉では、発生した熱で装入物が自然に溶けるため、他のタイプの製鋼炉で発生する排出物は見当たりません。誘導溶解炉の代表的な設置図を図3に示します。

図3誘導溶解炉の一般的な設置図

バス攪拌メカニズム

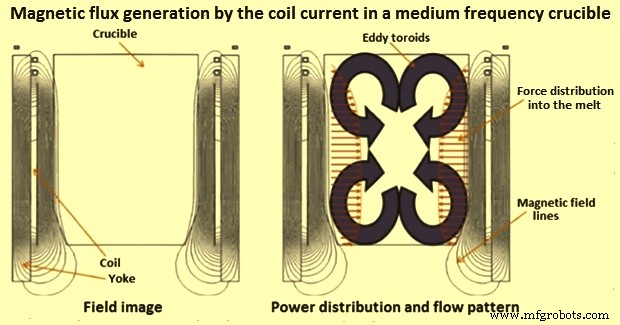

炉の装入物に誘導される渦電流と磁気誘導により、電磁力が発生します。これらの力は基本的に炉軸に対して半径方向に作用し、溶融物を炉壁から内側に押し出します。重力がこれらの力に逆らって作用するため、バスの表面にドーム(メニスカス)が形成されます。さらに、バスフローは、ターンの方向が反対の2つの渦トロイドの形で作成されます。これは、コイル端での磁界の漏れにより、コイルの途中でラジアル圧力が最大になるためです。配電とフローパターンを図4に示します。

図4中周波数るつぼ内のコイル電流による磁束の生成

誘導浴攪拌は、最初に、温度および化学組成に関して溶融金属の良好な均質化をもたらす。また、装入物を攪拌し、装入物を溶かすための最適な熱伝達条件を作成します。

電力は、変圧器、周波数インバーター、およびコンデンサーバンクを介して誘導コイルに供給されます。コンデンサバンクは無効電力を補償するためのものです。さらに、誘導炉はタイムランプを介してオンになっているため、ラッシュ電流によるすべてのタイプのフリッカーとグリッド負荷が回避されます。インバータから供給される電流は、共振周波数(公称周波数の60%から110%以内)で発振し、簡単な方法で一定の負荷調整に役立ちます。

エネルギー損失

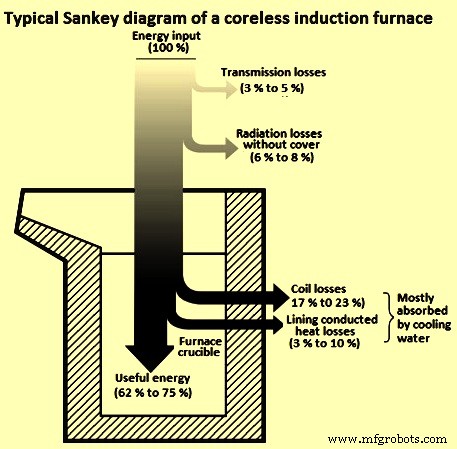

1トンの鋼を1500℃に加熱するために必要な電気エネルギーは約396kWhです。炉では、一般に多数の損失が発生し、比エネルギー消費量が1トンあたり500 kWh(kWh / t)を超えます。損失は主に、熱炉損失、炉コイル損失、コンデンサバンク損失、コンバータ損失、および主側変圧器の損失です。エネルギー損失の約20%から33%が冷却水によって吸収されます。

一般的なIFでは、機器のエネルギー損失は100 kWh/tから130kWh/tの間です。炉の効率は約62%から75%です。エネルギー効率の高いコイル、新しい耐火材料、コンバーターと変圧器の損失の削減、および最先端の炉設備の新しい開発により、エネルギー損失は60 kWh/tから90kWh/tのレベルに削減されます。新しい炉の効率は81%から87%の範囲です。コアレスIFの通常のエネルギー損失は、図5の典型的なサンキーダイアグラムに示されています。

図5コアレス誘導炉の典型的なサンキーダイアグラム

誘導炉の操作

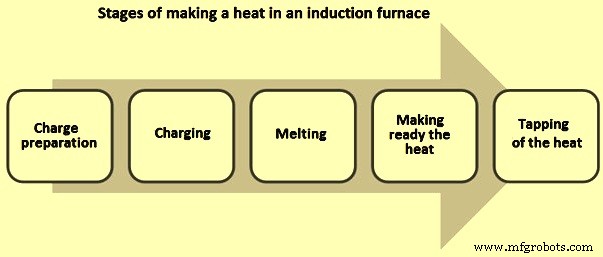

コアレス誘導炉の効率的な操作は、主に優れた操作方法の実装に依存します。 IFで熱を発生させる段階を図6に示します。

図6IFで熱を発生させる段階

充電の準備と充電 –溶解を開始する前に、原料を計量し、炉の装入床の炉の近くに保管します。砂、汚れ、油脂などの異物は一切含まれていません。さびたスクラップは溶けるのに時間がかかるだけでなく、充電ごとに含まれる金属も少なくなります。 1500℃で形成される1%のスラグごとに、エネルギー損失は10 kWh/tです。スクラップはきれいにする必要があります。鉄合金は非常に高価であり、適切に取り扱うことで無駄を減らすだけでなく、追加で失われる時間を減らすため、鉄合金の正確な重量を準備しておく必要があります。

単一の金属/スクラップの最大サイズは、炉のるつぼの直径の3分の1を超えてはなりません。ブリッジングの問題を回避します。さらに、各チャージはるつぼの体積の約10%にする必要があります。また、特に重くてかさばるスクラップの場合、炉の耐火物のライニングに損傷を与える可能性があるため、鋭いエッジがあってはなりません。さらに、炉はコイルレベルを超えて装入されてはならない、すなわち、炉をその容量まで装入してはならない。炉のライニングが摩耗すると、装入量がわずかに増加する可能性があることを理解してください。

適切な充電シーケンスに従う必要があります。大きいサイズの金属を最初にチャージし、次に小さいサイズをチャージし、ターニングとボーリングによってギャップを埋めます。梱包された鋼スクラップとルーズボーリング(機械加工チップ)の使用は管理されます。チャージドライヤーと予熱器を使用して、水分を除去し、チャージを予熱し、オイルやグリースを取り除きます。爆発を引き起こす可能性があるため、溶融物に湿ったまたは湿ったスクラップを導入することは避けてください。

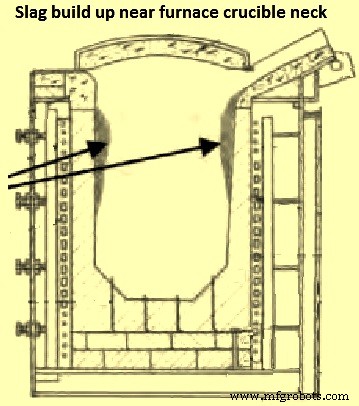

熱を溶かして準備する –炉は常にフルパワーで稼働することが不可欠です。これにより、バッチ期間が短縮されるだけでなく、エネルギー効率も向上します。炉カバーを使用することにより、輻射熱損失を大幅に減らすことができます。炉壁へのスラグの蓄積(図7)は避けてください。典型的なスラグの蓄積は、攪拌効果が少ないコイルレベルより上の首の近くで起こります。スラグ除去に使用されるフラックスの量は重要です。通常、フラックスの消費量は、鋼1トンあたり1kg未満です。スラグ除去には適切なツールを使用する必要があります。スラグ除去には、ロッドやバーの代わりにフラットヘッドの工具を使用します。それらはより効果的で、非常に短い時間で済みます。

図7のスラグが炉のるつぼの首の近くに堆積します

メルトプロセッサによるプロセス制御により、中断が少なくなります。通常、プロセス制御により、中断が2分から4分短縮されます。スペクトル試験所は、熱およびスラグサンプルの化学分析の待ち時間を避けるために、鉄鋼溶解工場の近くに配置する必要があります。溶鋼の不必要な過熱は避けなければなりません。 50℃の過熱により、炉の比エネルギー消費量が25 kWh/t増加する可能性があります。

熱のタッピング –プラントのレイアウトは、取鍋内の溶鋼の移動距離と温度低下を決定する上で重要な役割を果たします。取鍋のサイズは、熱損失を最小限に抑え、可能な限り短い時間で炉を空にするように最適化する必要があります。溶鋼は溶鋼の鋳造と同期させる必要があります。溶鋼は炉の中で待つべきではありません。取鍋予熱器は、温度の低下を避けるために使用されます。取鍋を予熱するために溶鋼を使用することは、非常にエネルギー集約的で高価です。取鍋に残る溶鋼の量は可能な限り少なくする必要があります。取鍋カバーコンパウンドは、取鍋上部からの放射損失による温度低下を最小限に抑えるために使用されます。

誘導炉による軟鋼の製造

大量の軟鋼がIFルートを通じて世界的に製造されています。この鋼を製造している間、最終製品の化学的性質が制御されます。すべての投入材料の化学分析は、チャージミックスを決定するために行われます。入力材料の50%の充電が完了した後、バスサンプルの化学組成を分析します。この段階でのバスサンプルの化学分析に基づいて、金属をさらに追加するための計算が行われます。この段階の浴サンプルが炭素、硫黄、リンの割合が高い場合は、装入物のスポンジ鉄含有量を増やします。 80%の溶解が完了したら、最終浴サンプルを採取します。このサンプルの分析に基づいて、料金に別の調整が行われます。サンプル中の炭素含有量の低下は、装入物中の銑鉄/装入鉄の量を増やすことによって修正されます。金属中のシリコンとマンガンは、スポンジ鉄の酸化鉄によって酸化されます。硫黄とリンもスポンジ鉄で希釈されています。スポンジ鉄を使用しているため、IFで製造された鋼の微量元素は引き続き管理されています。

パラメータの監視とデータ分析

省エネは、省エネを実現するための第一歩です。炉には別のエネルギーメーターを設置することが望ましい。エネルギー消費量は、熱ごとに監視する必要があります。これにより、エネルギー消費量を生産データと相関させて分析し、毎日の炉の特定のエネルギー消費量に到達できます。データの山または谷は、タッピング温度およびタッピングされた金属の量と併せて調査および調査する必要があります。コイル冷却、パネル冷却の水温、流量を監視する必要があります。パネルは毎週チェックされ、清掃は毎月行われます。効果的な原材料の保管は、炉の最適な性能にとって重要です。たとえば、スクラップが泥の床に保管されている場合、ほこりや湿気を拾うことになります。

誘導炉のライニング

ライニングは誘導炉の重要な部分です。炉の性能は、そのライニングの性能に直接関係しています。適切に敷設され安定化されたライニングにより、炉のスムーズな動作、最適な出力、および冶金反応の良好な制御が実現します。特定の炉に最も適したライニングの方法は、炉の容量と設計、加熱時に採用される操作方法、および炉の出力によって異なります。ライニングのパフォーマンスを成功させ、一貫させるための重要な側面は、(i)ライニング材料の適切なグレードと品質の使用、(ii)慎重で体系的なライニングの実践、および(iii)作業条件の一貫性です。

通常、炉内張りの耐火物の選択は、(i)炉の種類とサイズ、(ii)溶鋼の種類、(ii)溶鋼の温度、および(iv)溶解中に生成されるスラグの種類と組成。ライニングに使用されるラミングマスには3つのタイプがあります。これらは、(i)酸性、(ii)塩基性、および(iii)中性です。スラグに大量の酸性成分が含まれている場合は、シリカ(SiO2)ライニングが使用されます。塩基度指数の高いスラグには、マグネサイト(MgO)ライニングが選択されます。中性耐火物は、IFのライニングの新しいトレンドになっています。 IFのニュートラルライニングに使用されるラミング耐火物は、特定の粒度分布に従ってブレンドされたアルミナ(Al2O3)と焼結MgOの混合物で構成されています

IFのライニングには、正しいライニング材を選択する必要があります。ライニングの厚さを増やすことは、炉の容量を減らし、消費電力を増やすことを意味するため、底部または側壁のライニングの厚さを増やすことはできません。炉は非常にゆっくりと冷却されるべきではありません。強制空冷は、より浅い亀裂の発生に役立ち、これはより速いコールドスタートサイクルに役立ちます。コールドスタートのサイクル時間は、理想的には通常のサイクル時間の120%以下である必要があります。コイルセメントは、滑らかで直線状で、厚さが3mmから5mmである必要があります。炉のライニング作業を行う際には、各層が50mm以下であることを確認する必要があります。圧縮は、レイヤーが小さいほど優れています。

EAF製鋼プロセスとの比較

EAFと比較して、誘導炉は、(i)溶解容器が高く、比較的狭い(h / d比が大きい)、(ii)るつぼの肉厚が薄い、(iii)スラグ温度が低い、(iv)浴の攪拌が強力であるという特徴があります。製鋼プロセス中のIFのいくつかの動作パラメータとEAFの動作パラメータの比較を表1に示します。

| タブ1IFとEAFの動作パラメータの比較 | ||||

| Sl。No. | IF | EAF | ||

| 1 | kWh / t | 540-550 | 490-510 | |

| 2 | kg / t | 3.4-3.6 | 4.1-4.2 | |

| 3 | kg / t | 2.4-2.6 | ||

| 4 | N cum / t | 15-25 | ||

| 5 | kg / t | 25-28 | ||

| 6 | kg / t | 1-2 | 5-10 | |

| 7 | dB(A) | 82-86 | 90-100 | |

| 8 | kg / t | 11-15 | 60-70 | |

| 9 | % | 1-2 | 7-10 | |

| 10 | 耐火物による摩耗による制限 | O2ブローとスラグ反応により可能 | ||

| 11 | ||||

| 12 | ||||

| 13 | 電力供給 | |||

| 14 | ||||

誘導炉には、EAFに比べていくつかの技術的利点があります。たとえば、(i)電力網の要件が低く、(ii)プロセスが比較的クリーンで、環境関連の支出が少ない、(ii)歩留まりが高い、(iv)合金鉄の消費量が少ない、 (v)電極のコストがかからない、(vi)資本的支出が少ない、(vii)必要なスペースが少ない、(viii)浴の攪拌特性により、いつでも添加剤を充電するのに適している、(ix)負荷が低く、ちらつきがない外乱、および(x)簡単な方法での自動アプリケーション。

EAFに対するIFの不利な点は、(i)耐火物ライニングの最小肉厚の要件が、動作の停止につながる亀裂形成のリスクがあること、(ii)誘導炉がスクラップの品質にさらに厳しい要件を課すこと、(iii)耐火物の摩耗により、脱炭、脱硫、脱リンが制限されます。(iv)スラグの量が制限されないように、装入物の非金属成分を制御し、悪影響を及ぼさないようにします。ライニング上、および(v)EAFと比較して、非常に大容量のIFは現在利用できません。

製造プロセス