高炉操業における炉床、デッドマンおよびタッピングの重要性

高炉操作における炉床、デッドマン、タッピングの重要性

鉄鉱石の需要が高まるにつれ、最近では鉱石の品質が低下する傾向が見られます。鉱石の品質の低下は、大量のスラグを伴い、それが炉床を通る負荷の降下と液体の流れに影響を及ぼします。これらの条件は、ボッシュ、スタック、および炉床のライニングに追加のストレスがかかるライニング摩耗メカニズムの触媒を提供します。高炉でのタッピングは悪影響を受け、スラグの量が増えるため、キャストハウスのトラフとランナーに負担がかかります。これらはすべて、高炉の操業に大きな圧力をかけています。

鉄鉱石の質の悪さは、次のように高炉の操業に影響を及ぼします。

- スラグの量–鉄鉱石の品質が悪いと、不純物の量が多くなり、スラグの量が増加します。

- 熱負荷–追加のスラグを溶かし、排水のために適切な流体状態に保つために大量の熱が必要になるため、炉の熱条件が変化します。これにより、高炉内の熱負荷が高くなります。

- コークス率と生産性–スラグ量を増やすには、炉への燃料投入量を増やす必要があります。微粉炭の注入率がすでに最適になっている場合は、コークス率が高くなります。コークスが多いということは、炉内に大量の灰が導入され、スラグの量がさらに増えることを意味します。これは、炉の生産性に悪影響を及ぼしています。

- プロセスの安定性–鉱石の品質の低下は、プロセスの安定性に悪影響を及ぼし、高炉の円滑な稼働に悪影響を及ぼします。

- スラグの量が多いと、ガスの流れに影響します。

- スラグの量が多いと、炉床を通る液体の流れがより困難になり、炉床内の変動する液体レベルが増加します。極端な場合、負担の降下が影響を受けます。

- 鉱石の質が悪いためにガスの流れが損なわれるという事件の増加は、より頻繁で深刻な滑りを伴う吊り下げの増加として現れる可能性があります。これは、ライニングの摩耗を促進する触媒として機能し、ボッシュ、スタック、ハースのライニングにさらにストレスがかかります。

- より高いスラグ率は、キャストハウスの炉トラフとランナーシステムがより多くのスラグ量に対応する際のボトルネックになるため、キャストハウスに大きな制約をもたらします。

- 最初の鉄-これは、タップホールをドリルで開けたときにスラグと鉄の境界面がタップホールのレベルより上にある場合に発生します。タッピングサイクルは鉄の流出のみで始まり、スラグと鉄の界面がタップホールに下降したときにスラグが流れ始めます。この後、タッピングが終了するまで鉄とスラグを同時に排出します。タッピングの開始からスラグがランナーに入るまでの経過時間は、スラグ遅延と呼ばれます。

- 同時–このパターンは、スラグと鉄の境界面が、タッピングの開始時にタップホール内、またはタップホールの下の有限の深さにある場合に表示されます。スラグ相の高圧勾配は、鉄の流れを促進したり、タップホールの下から鉄を引き上げたりする可能性があります。その結果、鉄とスラグはタッピングの全期間中に一緒に排出されます。

- スラグファースト-これはアイアンファーストパターンの反対です。このパターンでは、スラグが最初に流出し、遅れて鉄になります。これは、スラグと鉄の界面がタッピングの開始時にタップホールのはるか下にあり、複数のタップホールを備えたより大きな炉で現象が観察されるためです。粘性スラグによって引き起こされる圧力勾配は、最初は鉄を持ち上げるには不十分です。

以上の要因により、高炉での製造工程は大きく異なります。プロセスの幅広い変動は、スラグの組成、したがって溶銑の品質に影響を及ぼします。上記の要因は、以下に示すように、他の多くの分野のプロセスにも影響を及ぼします。

上記および高炉運転中に予想される他の多くのシナリオに対応するには、高炉タッピング中の適切な制御、炉の低温または高温の運転の防止、および高炉の円滑な運転のために、いくつかのアクションが必要です。かまど。これらのアクションには、(i)大量のスラグに対抗するための最適な排水と最小の摩耗のための炉床管理、(ii)炉壁への最適な安定性と最小化された熱負荷のためのプロセスと負荷戦略の適応、(iii)綿密な監視と適切なメンテナンスが含まれます。より高い熱負荷を吸収できるようにする高炉冷却システム、および(iv)増加した液体の流れに対する既存のキャストハウスレイアウトの評価とボトルネック解消。

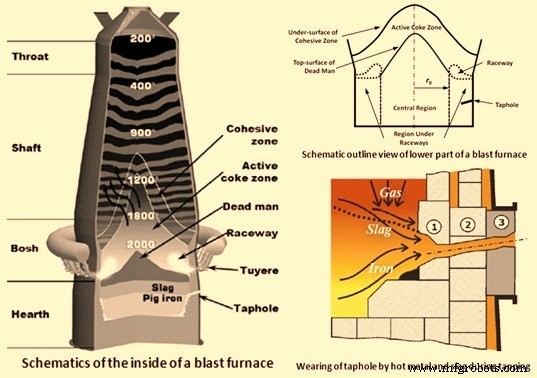

図1に、炉床、デッドマン、および炉のタッピング中のタップホールに向かう溶銑とスラグの流れを示します。

図1炉床、死んだ男、およびタッピング中の溶銑とスラグの流れ

高炉の炉床と死者

炉床の状態は、安定した炉の運転と長いキャンペーン寿命のために最も重要な役割を果たします。高炉のこの最も低い領域は、耐火材料と直接接触する溶鉄(溶銑)と液体スラグにさらされ、炉床ライニングの深刻な侵食と化学的および熱的攻撃を引き起こします。炉床で最も攻撃的な環境は、通常、高い熱応力と液体の流速にさらされるタップホールの近くにあります。タップホール管理(他の操作ガイダンス技術と統合されている)は、炉床の性能、したがって炉全体の操作において重要です。

炉床は最も低いですが、高炉の最も重要な部分です。炉のキャンペーン寿命は、炉床の耐久性に大きく依存します。炉床の側壁と底部は通常、高品質のセラミックと組み合わせたカーボンベースのブロックまたはレンガで作られています。

原則として、2つの基本的な囲炉裏の設計があります。 1つ目は小さなブロックまたはレンガのデザインで、2つ目は大きなブロックのデザインです。設計の違いは、耐火物のサイズによるものです。小さなブロックの炉床の主な利点は、レンガを所定の位置に人手で処理し、すべての側面をモルタルで固めることができるため、建設が容易なことです。もう1つの利点は、炉床全体が基本的にすでにひび割れているため、レンガがひび割れにくいことです。ただし、これは、特に動きがあり、ジョイントがギャップになる場合に、各ジョイントが熱伝達バリアとして機能する可能性があるため、欠点でもあります。大きなブロックは、ジョイントがはるかに少ないため、同じ欠点はありません。ただし、熱膨張により、大きなブロックは割れやすく、同様の熱伝達障壁が発生します。

2つの基本的な設計にはいくつかのバリエーションがあり、大きなブロック設計と小さなブロック設計の間にはいくつかの類似点があります。これらの類似点と相違点は、壁、高温面、およびタップホールの周囲に使用されている耐火材料のタイプです。最大の考慮事項の1つは、炉の内部から冷却媒体への熱の移動です。このため、通常、さまざまな種類の耐火物が使用されます。一般に、コストは熱伝導率とともに増加します。それは非常に費用がかかるでしょうが、最高の炉床は理論的には最高の導電率耐火物で作られています。そのような炉床は永久に持続し、(耐火物を保護する凍結ライニングのために)摩耗することはありませんが、炉から非常に多くの熱を奪うため、操作のコストが高くなります。このような炉床は、炉の停止中に急速に冷却されるため、再起動が困難になり、さらに高いコストが発生します。通常、炉床の設計では、上記の要素の間でバランスが保たれます。

炉床のライニングには、多数の熱電対と冷却要素が装備されています。死んだ男はアクティブなコークスゾーンの下にあり、(ほとんど)レースウェイの下にいます。死者の上部は円錐形で、レースウェイの間の領域で上部が丸くなっています。デッドマンアペックスからレースウェイまでの傾斜は、チャージされたコークスの安息角とほぼ同じです。炉床は主に、羽口の高さから伸びる死者の一部であるコークスベッドで占められています。

凝集帯から滴り落ちる溶鉄とスラグが死者の空きスペースに溜まります。重力の結果として、液体は2つの異なる層に分離し、下部に重い鉄、上部に軽いスラグがあります。鉄とスラグの両方が凝集ゾーンから継続的に滴下するので、鉄の液滴はスラグ層を通って底に沈みます。したがって、最上層はスラグと鉄の液滴の混合物で構成されています。死者の気孔率は0.3から0.5の間であり、これは、死者が炉床を完全に満たした場合、液体に利用できるのは総量の30%から50%にすぎないことを示しています。実際、死者は炉床の底に座るか、液体の浮力が死者を持ち上げるのに十分である場合、部分的または完全に液体浴に浮かぶ可能性があります。部分的に浮いている死んだ男は、中央の炉床の底に座り、炉床の端に環状のコークスフリーゾーンを生じさせます。これは、炉床が排水されるときにほとんど流れ抵抗を提供しません。したがって、円周方向の流れが形成され、炉床での「象の足」の形をした摩耗の主な理由になります。

急冷高炉の解剖研究は、レースウェイと炉床の間の炉のコアにほとんど停滞したコークス床があることを示しました。コークスが大幅に減速して下降する停滞ゾーンは、このゾーンがプロセスの機能に積極的な影響を及ぼさないと以前に推定されていたため、「デッドマン」という名前が付けられました。しかし、より関連性の高い研究により、高炉の操業において死者が重要な役割を果たしていることが明らかになったため、この仮定は後に正しくないことが証明されました。デッドマンに関連する研究は、高温、摩耗、およびプローブを測定するための非常に敵対的な環境のために、デッドマンの状態を稼働中の炉で直接測定できないため、通常、物理モデルおよび/または数学モデルを使用して実行されます。

死者の上部は円錐形で、レースウェイの間の領域で上部が丸く、炉床の下部から羽口の高さよりはるかに上まで伸びています。デッドマンの高さは、炉のサイズと、コークス率、爆風速度、負荷の下降、デッドマンの更新率などの操作条件によって異なります。鉄鉱石(還元)の収縮とメルトダウンによる固形物の質量/体積の損失は、固形物の流れのパターンに強く影響し、したがって死者のプロファイルにも大きく影響します。固形消費率が高くなると、死者の身長が低くなることもわかっています。

死者の上限は、理論的にも実験的にも多くの調査の対象となっています。これらの調査は、死んだ男が、荷電粒子が最終的にレースウェイに移動する準停滞ゾーンに囲まれていることを示しています。デッドマンのサイズは、「微粉炭注入」の有無にかかわらず、炉の操作が実行されるかどうかに影響されます。調査はまた、死者が死者の上部にある小さな中央流入領域から更新されていることを示しています。したがって、高炉の中央に大型で高品質のコークスを投入することにより、デッドマンの浸透性を良好に保つことができます。また、タッピング操作による炉床内の液体の周期的な蓄積と除去は、デッドマンの更新プロセスと密接に関連していることがわかっています。タッピング操作が繰り返されると、デッドマン粒子は徐々にレースウェイに移動します。粒子の更新は、「古い」粒子が浮力(死んだ人の水没した部分に加えられる)によって死んだ人から強制的に出て行き、「新しい」粒子が入ってその上面から死んだ男。

デッドマンの状態と底の形状は、炉床ライニングの摩耗と高炉炉床からの液体排水に強い影響を及ぼします。死んだ男は大きな液体浴に沈められ、それに液体の浮力が作用します。液体の浮力が死者を持ち上げるのに十分になると、死者の下にコークスのないゾーンが形成され、液体の流れのための自由な通路が作成されます。死んだ男は、液面が変化するにつれて動くため、動的な行動をとります。死んだ男の動きは、炉床で上昇および下降するときにヒステリシスの影響を受けることがわかっています。

死んだ男の形はいくつかの要因によって決定されます。これは、死者を押し下げる力と、炉床内の鉄とスラグの浮力とのバランスから推定できます。浮力は、液面と死者の気孔率の関数であるため、比較的簡単に見積もることができます。ただし、通常は圧力の形で表される下向きの作用力は、負荷重量、軌道の長さ、液体のホールドアップ、ガスの抗力などの炉の状態によって異なります。羽口レベルより上の負担重量は、上向きに流れるガスの持ち上げ圧力によって補償され、したがって、レースウェイ(すなわち、レースウェイの下の領域)の下で下向きに作用する圧力は、死者の体重にのみ起因する。一方、中央領域に下向きに作用する圧力は、死者の体重、液体のホールドアップ、および粒子の流れの動圧の関数として定式化されます。アクティブコークスゾーン内の粒子収束流によって引き起こされる動圧は、炉の中心からレースウェイの前部まで半径方向の寸法に沿って直線的に減少すると想定されます。通常、死んだ男はレースウェイの下に浮かんでいるのが見られます。下向きの圧力の分布は、死者の底を形作る上で重要な役割を果たします。いくつかの研究では、死者の浮遊状態を4つのカテゴリに分類しています。つまり、(i)座っている、(ii)壁に部分的に浮いている、(iii)底が平らな状態で完全に浮いている、(iv)完全に浮いているが、壁の近くで高く浮いている。

高炉のタッピング

高炉製品を配送するためだけでなく、高炉と鋳造所のオペレーターの安全にとっても、高炉のタップは必要です。高炉のタッピングは、鋳造または排水とも呼ばれ、高炉の炉床から溶銑と液体スラグを除去するプロセスです。高炉タッピングの現在の技術は、完全なプールの実践を採用しています。この方法は、炉がタップされていない短時間の間、トラフを溶銑と液体スラグで満たしておく技術を指します。次のタップの間、トラフはまだ液体であり、鉄とスラグの分離を容易にし、トラフ内の熱を維持します。その結果、耐火物で裏打ちされたオープントップまたは魚雷のひしゃく。

タッピングプロセスは、炉内ガス圧と炉床内の溶鉄とスラグの残留量を決定的に決定します。炉床の排水が不十分な場合、通常、炉の運転が不安定になり、炉の生産性とキャンペーン寿命が著しく低下します。非効率的な排水はまた、液体の過剰な蓄積を引き起こし、したがって炉床内の液体レベルを高くします。液体(スラグ)が羽口のレベルに近づくと、ボッシュ内の減少するガスの流れがひどく乱され、しばしばぶら下がりや滑りとして知られる不規則な負荷降下を引き起こします。

タッピングサイクルは、タップ穴がドリルで開けられたときに始まり、炉のガスが爆発したときにタップ穴をタップ穴の質量で塞ぐことによって終了します。タッピングの終わりに、ガス-スラグ界面はタップホールに向かって下向きに傾斜し、かなりの量のスラグがタップホールレベルより上に残ります。粘性スラグ相のタップホールの近くで発生する大きな圧力勾配のために、鉄相はタップホールの下のレベルから排出することができます。したがって、平均的なスラグ-鉄界面は、タップホールレベルよりも低くなります。液体の生産率、炉床の量、タッピング戦略などの多くの要因に応じて、タッピングサイクルの初期段階は異なり、次のように分類できます。

タッピングの主な要件は、炉製品の望ましい速度を確実に確保することです。したがって、タッピング率に影響を与える要因を確立することが重要です。通常、大型高炉では、直径70 mm、長さ3.5 mのタップホールで、7トン/分のタッピング速度と5m/秒の液体タッピング速度に遭遇します。タップ穴の状態とタップ穴の長さは、タッピング速度に大きく影響します。高炉が稼働しているとき、タップホールはタップホールマスと呼ばれる耐火物で完全に満たされています。

タッピング操作中にしばしば困難を引き起こす重要な要因は、(i)タップホールガンおよびドリルの欠陥、またはこれらのタップホールへの位置合わせの誤り、(ii)タップホール、タッピングスパウト、スキマー、ゲートおよび傾斜、スイングまたは他のランナーの状態の悪さです。 、(iii)溶銑を輸送するための取鍋の不十分な能力、および(iv)スラグの造粒のためのシステムの問題およびスラグピット内の不十分なスペース。

タッピングスケジュールは、溶鉄とスラグの量、炉床のサイズ、タッピングの速度、および各タッピング操作の間に必要な準備操作によって異なります。通常のタップホールをタップする直前に、タップホールガンとドリルの正しい機能、位置、および位置合わせをチェックして、それらがタップホールに正しく位置合わせされていることを確認します(必要に応じて、それらの位置を修正できます)。この方法の利点は、まだ指摘されていない欠陥や調整について最終チェックを行うことができ、それらを修正できることです。タップホールは、動作条件に応じて特定のサイズのドリルを使用して開き、場合によってはプラグの最後の部分を固定します。ドリル穴の長さが十分でない場合は、酸素ランスでタップホールを開く必要があります。 、酸素の使用に必要なすべての予防措置を講じます。

溶銑の噴流が濡れたランナーに流れ込むと、爆発を伴うランナーの沸騰を引き起こす可能性があるため、タッピングが妨げられる可能性があります。したがって、ランナーの沸騰はタッピング操作を中断しなければならないほどの比率に達することが多いため、詳細なチェックを実行し、トラフとランナーを完全に乾燥させることが不可欠です。これが、脱出出口を常に自由に保つ必要がある理由の1つです。

進行中にタッピングを停止することは、タップホールガンからの最大出力を要求する操作です(プラギングは溶融金属の流れの全力を打ち消す必要があるため)。場合によっては、タップホールを塞ぐことができるように、ブラスト圧力とトップ圧力を十分に下げる必要があります。ランナーの損傷した部分には、乾燥した材料を使用して、迅速な即興修理が行われます。

タップホールガンをタップホールから離すのが早すぎると、材料が固化する時間がなかったため、タップホールに注入されたプラギングクレイが突然爆発して放出される危険性があります。このため、キャストハウスのオペレーターは、そのような爆発が発生した場合に備えて、「火の線」の外に留まらなければなりません。

タッピング開始時に溶銑に先行するスラグの流れも乱れを引き起こす可能性があります。この場合、キャストハウスのオペレーターは、スラグを運ぶ予定のランナーに向けてスラグを向けるために、タップホールとランナーのすぐ近くで調整を行う必要があります。これが、アイアンランナーの両側のタップホールの前に空きスペースがあり、このスペースをできるだけ大きくする理由の1つです。

キャストハウスオペレーターの主な仕事は、通常のタッピング操作中に、溶銑と液体スラグが輸送取鍋または隣接する設備にスムーズに流れ、問題がないことを確認することです。ランナーのサイズと傾斜は、高炉の他の技術的特徴に関連している必要があります。ただし、溶銑やスラグが停滞して溢れる可能性があり、キャストハウスオペレーターの早急な対応が求められます。この操作で使用するツールは完全に乾かしてください。そうしないと、水が突然気化し、爆発につながる可能性があります。

固形物は溶銑の流れによって運ばれ、断面積が比較的小さいゲートを塞ぐ可能性があるため、取鍋への排出口の状態を注意深くチェックすることも重要です。

タップ穴は、タッピング中に(コークスなどによって)塞がれる可能性があります。タップホールドリルは通常、そのような障害物を取り除くために使用されますが、これが失敗した場合は、長いロッド(ガラガラ)が使用されます。溶銑やスラグが突然爆発する可能性があるため、この操作は危険です。したがって、キャストハウスのオペレーターは、障害物のない非常口にすぐにアクセスできることが不可欠です。

スラグランナーの建設には細心の注意を払う必要があります。スラグ造粒中の爆発の危険性を最小限に抑えるために、スラグと一緒に運ばれる溶銑とコークスを抑えることができるゲートを取り付ける必要があります。

タッピング作業に従事するキャストハウスオペレーターの最も重要な仕事の1つは、溶銑取鍋の充填を監視し、輸送中に内容物がこぼれたり、充填中にオーバーフローしたりする可能性のあるレベルを超えないようにすることです。取鍋は通常次々に充填されるため、オペレーターは溶銑の流れを適切なチャネルに向けることができなければなりません。ランナーと注ぎ口を傾けたり振ったりすることには、耐火物のライニングの湿気のリスクを最小限に抑えるという利点もあります。これは、タッピング操作のたびにライニングが更新されるため、従来のゲートでははるかに大きくなります。

タッピングの終わりに向かって、溶銑の流れは不規則になり、強い空気の爆発を伴い、炉床が空になるにつれて、これらの現象はより頻繁になります。同時に、溶銑とスラグが飛び散り、最終的に鋳造所の全域を覆う可能性があります。これを回避するには、タップホールをできるだけ早く塞ぐ必要があります。オペレーターは、タップホールガンをタップホールまで移動し、適切な量のプラギングクレイを注入して穴を塞ぎます。

製造プロセス