石炭ベースの直接還元ロータリーキルンプロセス

石炭ベースの直接還元ロータリーキルンプロセス

石炭ベースの直接還元ロータリーキルンプロセスは、材料を溶かすことなく鉄鉱石を直接金属鉄に変換するために開発されました。このプロセスには、資本的支出が少なく、原料炭を必要としないという利点があります。このプロセスの金属鉄は、非粘結炭に存在する炭素質材料を利用して、鉄鉱石の溶融温度(1535℃)未満で酸化鉄を還元することによって製造されます。鉄鉱石は還元プロセス全体を通して還元剤と直接接触しているため、直接還元鉄(DRI)と呼ばれることがよくあります。高度の金属化を有する還元された製品は、「ハニカム構造」を示し、そのため、しばしばスポンジ鉄と呼ばれます。

非粘結炭は大規模な鉱床に広く分布しており、輸送が容易であるため、石炭ベースのDRIプラントはプラントの場所に関して柔軟性があります。ほとんどのプラントは、ロータリーキルンで実行される還元プロセスを採用しています。これらのプラントは、多種多様な原材料と非粘結炭を使用しています。これらの材料の品質は、製品だけでなくプロセスにも直接影響します。一部の植物は鉄鉱石を直接使用していません。これらのプラントは、ロータリーキルンで鉄鉱石ペレットを使用しています。鉄鉱石、ドロマイト、および非粘結炭からなる原料混合物は、ロータリーキルンの一端で供給され、石炭バーナーによって加熱されてDRIを生成します。窯のもう一方の端から、製品DRIとチャー(ドロチャーと呼ばれることもあります)が取り出されます。これとは別に、一次空気と二次空気が窯に供給され、燃焼を開始し、窯内の反応プロセスを維持します。

原材料

ロータリーキルンプロセスによるDRIの生産の主な原材料は、(i)サイズの段階的な鉄鉱石または鉄鉱石ペレット、(ii)非粘結炭、および(iii)硫黄を除去するための少量のドロマイトです。

適切な品質の鉄鉱石は、石炭ベースの直接還元プロセスの基本的な投入物です。石炭ベースの直接還元プラントのほとんどは、塊鉄鉱石を使用しています。主な品質要件は、(i)脈石やリンや硫黄などの有害元素が少ない高Fe含有量、(ii)優れた取り扱い特性(タンブラー指数および摩耗指数)、(iii)微粉の少ないサイズに調整、(iv)高還元性、(v)還元中の劣化の少なさ、および(vi)使用される還元剤石炭との良好な適合性。

サイズの鉄鉱石の品質要件は、物理的、冶金学的、および化学的要件を満たすことです。物理的要件は、強度と粒度分布測定です。鉱石は硬く、強度が高いものでなければなりません。鉱石の最適なタンブラー強度は90%以上です。還元性にもよりますが、5mmから20mmのサイズ範囲の校正済み鉱石が一般的に使用されます。鉱石の冶金学的要件には、高い還元性、熱安定性、および加熱および還元中の付着および崩壊の傾向が低いことが含まれます。鉱石の化学的要件は、酸素の除去を除いて、直接還元プロセス中に他の化学的変化が起こらないため、重要な特性です。鉄鉱石に由来するDRIの脈石材料、すなわち、硫黄とリンの含有量に加えてシリカとアルミナは、その後の製鋼作業の経済性に悪影響を及ぼします。したがって、鉱石は鉄含有量が高く、脈石が少ない必要があります。鉱石の望ましい物理的および化学的仕様は次のとおりです。

サイズ– 5 mm -20 mm

オーバーサイズとアンダーサイズ–それぞれ最大5%未満

タンブラー指数– 90%以上

汚染(ラテライトなど)– 5%未満

総Fe–最小65%

シリカ– 3%未満

シリカ+アルミナ–最大5%

硫黄–最大0.01%

リン–最大0.05%

湿気–最大1%

ロータリーキルンで使用される非粘結炭には、2つの役割があります。プロセスに熱を供給し、還元剤としても機能します。非粘結炭の主な品質要件は、(i)非粘結特性、(ii)低灰分含有量、(iii)低硫黄含有量、(iv)良好な反応性、(v)高灰分溶融温度、および(vi )中程度の揮発性物質。コークス化反応は窯内にリングを形成するため、石炭の非コークス化特性が必要です。ロータリーキルンプロセスの実際に許容されるケーキング指数の限界は最大3です。灰分が多いと還元に利用できる窯の容積が十分に活用されないため、石炭の灰分を少なくする必要があります。また、不活性灰塊を反応温度に加熱する際に追加のエネルギーが消費されるため、固定炭素の消費量が増加します。最大20%の灰分は、効率的な操作のための実際的な限界です。 DRIの硫黄を制御するには、低硫黄含有量が必要です。石炭中の硫黄は最大0.01%でなければなりません。固体還元プロセスの重要なステップは順方向反応であり、石炭の燃焼によって生成された二酸化炭素が石炭と反応して一酸化炭素を再生するため、石炭の良好な反応性が必要です(Boudouard反応)。したがって、石炭は、ブドゥアール反応が所望の速度で進行するように十分な反応性を有する必要がある。瀝青炭および亜瀝青炭は通常、DRIの製造に適した良好な反応性を示します。灰溶融温度も重要な特性です。灰の溶融温度が低い石炭は、粘り気のある塊になり、窯の内部に付着物が形成され、鉱石の表面にスラグ層が形成されることによって還元速度が低下するため、窯の動作が不安定になります。したがって、ロータリーキルンの運転には、灰溶融温度が1400℃を超える石炭が望ましい。石炭の揮発性物質は、石炭ベースのロータリーキルンプロセスに最適です。揮発性物質が非常に少ない石炭は、チャーの反応性が非常に低くなるため、金属化された製品が不十分になります。非常に揮発性の高い石炭は、反応性の高いチャーを生成しますが、窯内のガス量を増やすため、好ましくありません。通常、ロータリーキルンプロセスの場合、揮発性物質は25%から30%の範囲になります。ロータリーキルンで直接還元するための石炭は、膨潤指数を低くする必要があります。通常、膨潤指数は1未満です。非粘結炭の物理的および化学的仕様は次のとおりです。

しこりのサイズ– 5 mm〜20 mm

罰金のサイズ–5mm未満

汚染(頁岩、石など)– 3%未満

固定カーボン–最小45%

揮発性物質– 25%から30%

灰–最大20%

湿気–最大8%

ドロマイトは、DRI製造プロセスの脱硫に使用されます。ドロマイトの代表的な仕様を以下に示します。

MgO –最小22%

CaO –最大28%

LOI –バランス

化学反応

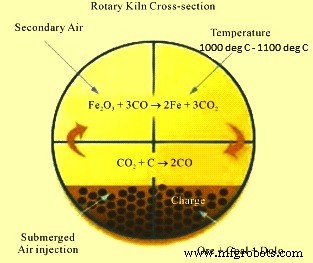

化学反応はロータリーキルン内で起こります。ロータリーキルンの断面は図1にあります。

図1ロータリーキルンの断面図

石炭ベースの直接還元プロセスは、非粘結炭である固体還元剤に基づいています。反応は高温(1000℃から1100℃)で起こります。石炭は窯の中で二重の役割を果たします。石炭の一部は燃料として使用され、原料を所望の温度にするために所望の熱を供給します。しかし、石炭の主な役割は、還元プロセスのために炭素を供給することです。ドロマイトは硫黄スカベンジャーとして使用され、最終的にチャーと一緒に出てきます。チャーには、石炭の灰やその他の鉄鉱石の不純物が含まれています。窯内の反応は、鉄鉱石がDRIに還元される間にいくつかの段階で起こります。鉄鉱石は次の最終還元反応を起こします。

Fe2O3 + 3CO =2 Fe + 3CO2

この反応は、一酸化炭素(CO)が、以下に示すBoudouard反応に従って、石炭の制御された燃焼によって得られる還元ガスであることを示しています。

C + O2 =CO2

C + CO2 =2CO

上記のように生成された一酸化炭素は、上記の反応に従って鉄鉱石の酸化鉄を金属鉄に還元します。ただし、酸化物から金属への還元は1つのステップではなく、酸素を徐々に除去することにより、さまざまな中間酸化物が生成されます。還元シーケンスは、Fe2O3からFe3O4、FeOからFeとして表すことができます。

鉄鉱石と石炭の層の内部で発生する反応は、本質的に不均一です。 2セットの反応が起こります。最初の一連の反応は石炭、二酸化炭素、酸素の間で行われ、2番目の一連の反応は鉄鉱石粒子とCOの間で行われます。鉄鉱石の酸素はCO2として除去されるため、CO2ガスの漏れにより製品DRIは多孔質になります。鉱石粒子とガス状還元剤の間の反応は、次の5つの連続した段階で発生するように視覚化できます。

- ステージ1–このステージでは、ガス状反応物の拡散が、鉱石粒子を取り巻くフィルムを通って固体の表面に起こります。

- ステージ2–このステージでは、反応した外層のブランケットを介した反応物の浸透と拡散が、未反応のコアの表面に起こります。

- ステージ3–このステージでは、ガス状の反応物の反応が反応面で固体と起こります。

- ステージ4–このステージでは、ガス状生成物の拡散が反応層を通って固体の外面に起こります。

- ステージ5–このステージでは、ガス膜を介してガスの本体に戻るガス状生成物の拡散。

反応はいくつかの段階で行われ、各段階が連続して行われるため、反応速度が最も遅い段階が反応速度を制御します。拡散速度と反応速度はどちらも、主に3つのパラメーター、つまり(i)反応物の濃度、(ii)活性界面温度、および(iii)反応の活性領域の関数です。

直接削減のプロセス

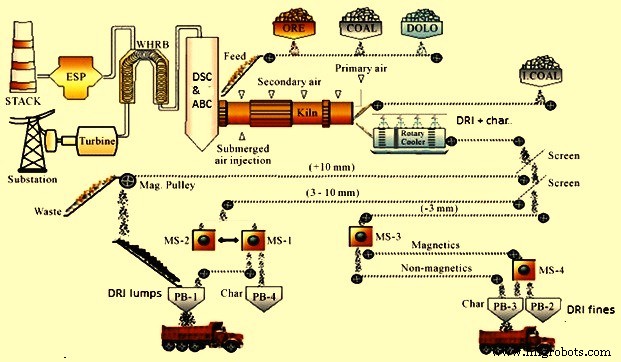

直接還元のプロセスは、動作温度が1,000℃から1,100℃の範囲に維持されるロータリーキルンで実行されます。次に、キルンの生成物(DRIとチャーミックス)は、外部のロータリークーラーで冷却されます。水冷システム。窯の製品はふるいにかけられ、磁気的に分離されます。磁性のあるDRIは引き付けられ、非磁性のチャーから分離されます。

粉砕され、それぞれのサイズにふるいにかけられた鉄鉱石と石炭は、所定の比率で供給管を介してロータリーキルンに供給されます。ロータリーキルンは2.5度の角度でわずかに傾斜しており、AC可変速モーターによって0.2rpm(毎分回転数)から1.0rpmの範囲の可変速度で回転します。窯の傾斜と回転運動により、材料は約7時間から8時間で窯の供給端から排出端まで移動します。

必要な温度と床内の炭素濃度を維持するために、微粉炭が排出端から吹き飛ばされます。窯の上部にはいくつかのシェルエアファンが取り付けられており、必要な温度プロファイルを維持するためにそれぞれのゾーンに空気を吹き込みます。材料と高温ガスは向流方向に移動します。その結果、鉄鉱石は予熱され、排出端に到達するまでに徐々に減少します。

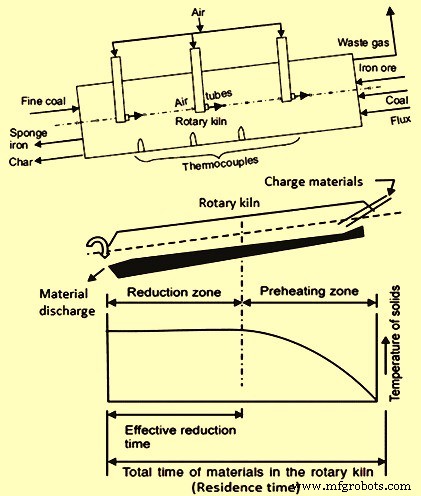

ロータリーキルンは大きく分けて予熱ゾーンと還元ゾーンの2つに分かれています(図2)。予熱ゾーンは、窯の長さの40〜50パーセントを超えています。このゾーンでは、チャージ内の水分が追い出され、600℃から800℃の温度範囲で放出される石炭中の揮発性物質が、自由空間のエアチューブから供給される燃焼空気で燃焼されます。料金以上。燃焼による熱により、ライニングとベッド表面の温度が上昇します。窯が回転すると、ライニングが熱をチャージに伝達します。約950℃に予熱されたチャージ材料が還元ゾーンに入ります。還元ゾーンでは、酸化鉄を金属鉄に固体還元するのに適した温度である、1000℃から1100℃のオーダーの温度が維持されます。窯のシェルの長さに沿って設置された熱電対は、窯の熱プロファイルを決定します。窯内の温度は、窯のシェルに取り付けられたファンの助けを借りてポートから窯に入る燃焼空気の量を調整し、制御された石炭注入によって制御されます。鉱石の酸化鉄は、石炭から窯で生成された一酸化炭素によって金属鉄に還元されます。

次に、キルンからの高温の還元された材料は、冷却のために移送シュートを通ってロータリークーラーに送られます。クーラーも2.5度傾斜しており、AC可変速モーターで0.3rpm〜1.2rpmの可変速で回転します。シェルの上部に水を噴霧して、シェル内の高温の材料を間接的に冷却します。材料は約100℃に冷却され、二重振り子バルブを介してベルトコンベヤーに排出されます。このバルブはシールとして機能し、大気がロータリークーラーに入るのを防ぎます。

ロータリーキルンから排出されたキルンの冷却された生成物は、生成物分離領域に送られ、そこでDRIがチャーから磁気的に分離され、さまざまなサイズのフラクションに選別されます。

キルン内の材料に向流方向に流れるガスは、より重い粒子が沈降するダスト沈降チャンバー(DSC)に移動します。これらの粒子は、ウェットスクレーパーシステムによって継続的に除去されます。次に、ガスはアフターバーナーチャンバー(ABC)に送られ、そこで残留炭素またはCOが利用可能な過剰な空気によって燃焼されます。 ABCの後、ガスは高温になり、多くの熱エネルギーを持ちます。これは通常、廃熱回収ボイラー(WHRB)を介した蒸気生成に利用されます。この蒸気は一般的に発電に使用されます。 WHRBの排出時に約200℃に冷却されたガスは、バッグフィルター、スクラバー、電気集じん器(ESP)などの汚染防止装置に送られ、より細かい粉塵を除去します。きれいなガスは煙突を通って約80℃で大気に放出されます。

窯リングの著しい形成を避けるために、窯内の作動温度は1,100℃の温度内に維持されなければなりません。

ロータリーキルンプロセスは約7時間から8時間の削減時間を必要とするため、プロセスの生産性は制限され、通常、キルンのサイズに応じて30,000トン/年から150,000トン/年の範囲になります。プロセスの重要な段階とプロセスの概念を図2に示します。

図2ロータリーキルンプロセスの重要な段階とプロセスコンセプト

さらに、石炭ベースのロータリーキルン還元プロセスでは、約6GCalの燃料エネルギーが必要です。 2GCal以上のエネルギーが廃ガスとして窯から放出されます。このエネルギーの一部はWHRBで回収されます。

石炭ベースの直接還元プロセスの典型的な概略フローシートを図3に示します。

図3石炭ベースの直接還元プロセスの概略フローシート

20世紀の後半にこの分野で開発されたいくつかのプロセスとプロセスの概念があります。それらのいくつかは生き残ったが、他は生き残っていない。生き残ったプロセスとプロセスの概念には、以下に示すように、いくつかの一般的な機能またはわずかに異なる機能があります。

- ロータリーキルンへの空気の侵入を防ぐためのシーリング方法。

- ロータリーキルンの排出端から非粘結炭を投入またはスリングする方法。

- 原材料の計量供給、プロポーショニング、およびチャージの方法。

- ベッド内の還元生成物を酸化しないように、窯の長さに沿って一定の間隔で制御された量の空気を導入する方法。

- 窯の長さに沿って一定の間隔で温度を測定および記録する方法。

- シェルの外面に水を噴霧することにより、回転式鋼製円筒シェル内のDRI –チャー混合物を間接的に冷却する方法。

- DRIとチャーの混合物からDRIを分離する方法。

- 廃ガスを処理し、圧力制御によって目的のフロープロファイルを維持する方法。

- 廃ガスからエネルギーを回収する方法

設備と設備

石炭ベースの直接還元ロータリーキルンプロセスには、以下の設備と設備が必要です。

- 原材料準備セクション–このセクションには、バイブロフィーダー、クラッシャー、スクリーンなどの機器が含まれています。鉄鉱石の破砕は、通常、サイズの大きい材料(5mmから20mm)が調達されるため、必要ありません。鉄鉱石は通常、地上ホッパーに運ばれ、そこからバイブロフィーダーの助けを借りてスクリーンに運ばれ、そこでオーバーサイズ(+ 20 mm)とアンダーサイズ(-5 mm)がスクリーニングによって分離されます。特大の材料は特大の粉砕機に運ばれ、サイズの材料が得られます。非粘結炭の場合、受け入れられるサイズは通常-200 mmであり、一次および二次スクリーンを備えた閉回路で一次および二次破砕機で破砕されます。スクリーンは、プロセスに必要な原料炭(5mmから20mm)用の石炭塊と注入石炭用の微粉炭(-5mm)の2つの部分を分離します。サイズの材料(3mmから8mm)は通常調達され、コンベヤーを介してデイビンに直接供給されるため、ドロマイトの破砕とスクリーニングは通常必要ありません。排出ポイントからのすべての原材料は、コンベヤーを介してデイビンに供給されます。

- 原材料保管セクション–保管ビン(デイビン)で構成されます。異なる原材料のために、別々の貯蔵ビンが提供されます。ビンは通常、最低1日消費する原材料の保管用に設計されています。

- 原材料供給システム–各ビンの下に設置された計量フィーダーで構成され、ビンから必要な比率でさまざまな原材料を引き出し、コンベヤーに送って窯に供給します。

- ロータリーキルン–還元反応がこの反応器で行われるため、石炭ベースの還元プロセスの中心です。窯の直径と長さは、その容量によって異なります。窯は一般に、その全長にわたって高アルミナキャスタブル耐火物で裏打ちされており、供給端と排出端にダムがあります。窯は通常2.5度の下り勾配で傾斜しており、窯のサイズに応じて2〜4つのサポートステーションに置かれます。窯を通る材料の輸送速度は、その傾斜と回転速度を変えることによって制御することができます。窯の両端には、個々のファンによって冷却される入口コーンと出口コーンがあります。キルンシェルには小さなサンプリングポートがあります。ライディングリング上の窯の縦方向の位置は、油圧システムによって制御されます。石炭と鉄鉱石は、傾斜した窯の上端に計量されます。石炭の一部は、窯の排出端からも空気圧で注入されます。積荷は最初に予熱ゾーンを通過し、そこで石炭の脱揮発が起こり、鉄鉱石は還元のために予熱温度に加熱されます。窯内の温度とプロセスの制御は、窯の長さに沿って等間隔に配置され、鉄鉱石の流れに向流する耐熱鋼製の適切な数の空気注入管を設置することによって実行されます。エアチューブの先端には、燃焼の均一性を向上させるための特別な内部スワーラーが装備されています。窯の排出端にある中央バーナーは、コールドキルンを加熱するためにLDO(軽油)とともに使用されます。最初の加熱後、燃料供給がオフになり、バーナーを使用して石炭燃焼用の空気が注入されます。窯の温度は、固定熱電対と「クイックレスポンス熱電対」(QRT)ポートを使用して測定されます。固定熱電対は窯の長さに沿って配置されているため、窯のさまざまなセクションの温度を監視できます。固定熱電対は、灰、鉱石、または付着物で覆われた場合に、不規則な測定値を示すことがあります。このような場合、QRTは窯の温度を監視するために使用されます。

- ロータリークーラー–製品(DRI)は、石炭灰、焼成ドロマイト、残留チャーとともに、約1000℃でキルンから排出されます。キルン排出端にある密閉型シュートには、塊分離器とアクセスドアが装備されています。しこりを取り除くと、高温のDRIがロータリークーラーに移されます。クーラーは、2.5度傾斜した適切なサイズの回転シリンダーです。 DRIは、クーラー上面への水噴霧によって間接的に冷却されます。冷却水はクーラーの下のトラフに集められ、補給水と一緒にリサイクルするために冷却塔にポンプで送られます。密閉されたシュートを通ってクーラーに排出された固形物は、空気に接触することなく約100℃に冷却されます。シュート内のグリズリーは、大きな(50 mmより大きい)付着物を取り除き、クーラーの排出メカニズムを塞いだり損傷させたりします。これらの降着塊は、塊ゲートを介して別々に排出されます。残りの材料は、ダブルフラップバルブを介してコンベヤーに排出されます。その後、製品はコンベヤーを介して製品分離システムに運ばれます。

- 製品分離セクション–振動スクリーンと磁気セパレーターで構成されています。冷却された製品は、ベルトコンベヤーによって製品分離セクションに運ばれます。クーラー排出物からの製品には、DRI、チャー、石炭灰が含まれています。製品分離棟では、最初に3mmと20mmのスクリーンを備えたダブルデッキスクリーンで製品をスクリーニングします。選別された製品は、磁性部分と非磁性部分を分離するために磁気セパレーターに供給されています。製品は最初にスクリーニングされ、プラス20mmDRIが除去されます。アンダーサイズ(DRI、チャー、石炭灰の混合物)は、+/-3mmのフラクションに選別されます。各画分は磁気分離器を通過します。プラス3mmの部分の非磁性部分はほとんどがチャーであり、必要に応じてキルンにリサイクルするか、発電所のボイラーで燃料として使用できます。 -3 mmの部分の非磁性部分は、ほとんどが使用済みの焼成ドロマイト、灰、および細かいチャーが廃棄されます。各フラクションの磁気部分はDRIです。プラス3mmの画分は製鋼に直接使用でき、細かい画分は練炭に入れてバッグに集めることができます。

- 製品保管セクション–保管ビンで構成されています。 DRIの塊(3 mm〜20 mm)とDRIの細粒(-3 mm)は、異なる保管ビンに保管されます。ビンは通常、最低1日間の生産を保管できるように設計されています。工場で生成されたチャーは、発電所で燃料として使用するために別々に保管されます。

- 廃ガスシステム–約850℃から900℃の温度のキルン廃ガスは、ガスの速度が急激に低下するため、より重いダスト粒子が沈降するダスト沈降チャンバーを通過します。次に、煙道ガスは燃焼後のチャンバーを通過し、そこで未燃の可燃物が過剰な空気を吹き付けることによって燃焼されます。アフターバーナーチャンバーの温度は、時々、水噴霧によって制御されます。次に、燃焼したガスはダウンダクトを通過して蒸発冷却器に入り、そこで温度が下がり、汚染防止装置、つまりESP/バッグフィルター/スクラバーを通過してバランスダスト粒子が分離されます。次に、ガスは誘導ドラフト(ID)ファンを介してスタックから大気中に放出されます。しかしながら、廃ガスによって運ばれる顕熱エネルギーを回収するために、廃熱回収ボイラー(WHRB)を廃ガスシステムに装備することが望ましい。この場合、燃焼後のチャンバーの後の煙道ガスは、エルボーダクトを通過してWHRBに到達し、そこでガスの顕熱が抽出されます。ガスは、ESP /バッグフィルター/スクラバー、IDファン、スタックなどの汚染防止装置を通過した後、大気中に放出されます。

- ユーティリティの供給–圧縮空気と冷却水は、プロセスに必要な2つのユーティリティです。空気圧縮機は通常、圧縮空気を供給するために設置されますが、冷却水システムはポンプハウスと冷却塔で構成されます。

ロータリーキルンでの降着形成

窯の中の材料は転がり、スライドし、耐火物のライニングの表面には常にほこりの薄い層が形成されます。窯の一部のゾーンは、特に粒子が蓄積する傾向があり、熱条件と流動条件の複合効果により、回転運動により円筒形の堆積物またはリングが形成されます。リングが厚くなると、キルンの利用可能な開口部が減少します。つまり、キルンの作業量が減少し、キルンを通過する製品と煙道ガスの流れが妨げられます。リングは一般に還元ゾーンまたはバーナーの近くに配置され、特にバーナーの炎が直接衝突して耐火物のライニングが過熱した場合に、この領域の非常に高い温度によって引き起こされます。これらは最も一般的で、最も厄介なタイプのリングです。

ロータリーキルンでの付着物形成の主な理由は、FeO-SiO2-Al2O3システム(ウスタイト、ファヤライト、鉄コーディエライト、ヘルシナイトなど)、およびCaO-MgO-FeO-SiO2-での低融点複合化合物の形成によるものです。メリライトまたはアノーサイト、アケルマナイト、鉄-マグネシウムコーディエライト、スピネル、および鉄-マグネシウムシリケートなどのAl2O3システム。これらの複雑な化合物が共存すると、キルンチャージの溶融温度が低下し、キルンチャージが耐火壁に付着します。チャージエンドに近い微粉の凝集、またはロータリーキルンの排出端での過度の温度および/または炭素/鉄比の低下によるDRIの焼結のために、いくつかの付着物も形成されます。

これらのリングは窯の外からは届かないため、窯の作業中に取り外すことはできません。いくつかのケースでは、リングが急速に成長し、窯の予定外のシャットダウンを引き起こします。窯の閉鎖の大部分は、付着物の形成のみによるものであることが観察されています。

DRIの作成に関連する用語

DRIの還元反応の有効性の測定に関連するいくつかの用語は次のように定義されています。

総鉄の割合 「FeT」は、金属鉄と酸素などの他の元素と化学的に結合した鉄を含む、サンプル中の総鉄です。

Fe T =(鉄の重量/サンプルの重量)* 100

金属鉄の割合 「FeM」は化学的に結合されていないセメンタイト(Fe3C)としての鉄です。

Fe M =(金属鉄の重量/サンプルの重量)* 100

残留酸化鉄 は、FeO、Fe3O4、またはFe2O3のいずれかの形でDRIに存在する鉄の残留酸化物ですが、通常はFeOが存在する唯一の残留酸化物です。

総炭素 はDRIに存在する総炭素であり、遊離炭素と結合炭素(セメンタイトとして)の合計に等しくなります。

不純物 DRIの望ましくない元素/化合物であり、硫黄とリンがそれらの中で最も一般的です。

メタライゼーション は、使用される還元剤の作用による酸素の除去による、酸化鉄の金属鉄への変換(遊離、またはセメンタイトとしての炭素との組み合わせ)の尺度です。

金属化の程度 存在する全鉄のその部分を金属鉄として指します。

金属化度=(金属鉄の重量/総鉄の重量)* 100 =(Fe M / Fe T)* 100

同等のメタライゼーション –特定の金属化度でのスポンジ鉄の炭素含有量は重要です。製鋼中に残っている酸化鉄から酸素を除去する能力があります。これは、次のように定義される同等の金属化の概念につながります。

同等の金属化(%)=金属化の程度(%)+ DRIの総炭素の%の5倍

削減率 は、最初のFeをFe2O3としてDRIを生成する際に除去された酸素を指します。

%削減={[(%O /%Fe T)in Fe2O3 –(%O /%Fe M)in DRI] /(%O /%Fe T)in Fe2O3} * 100

%削減=[1- 2.327 *(%O /%Fe T)in DRI] * 100

この定義は、DRIに含まれる鉄の状態を示します。一部の人々は、Fe3O4とFeOを含む可能性のある鉱石の初期酸化状態を参照して還元率を定義するため、混乱が生じる可能性があります。その場合、削減率はDRIプロセスで実行される削減量を定義します。

脈石の割合 DRI内の非鉄化合物(SiO2、Al2O3、CaO、MgOなど)を指します。

脈石=100–%O with Fe –%Fe M –%C

第四紀の基本性 はCaO、MgO、およびAl2O3、SiO2の比率であり、(%CaO +%MgO)/(%Al2O3 +%SiO2)の比率として表されます。

製造プロセス