ローリングミルの歴史的発展

圧延機の歴史的発展

金属加工では、圧延は金属成形プロセスであり、金属を1つまたは複数のロールのペアに通して、厚さを減らし、厚さを均一にし、目的の形状を与え、および/または目的の機械的特性を付与します。圧延では、常に回転するロール間の圧縮力によって被削材が変形します。言い換えれば、金属は紡糸ロールの間を通過し、加えられた力は材料の厚さを減少させます。金属の形状と内部構造の両方が変更されます。金属圧延プロセスは、ピンを使用した生地の圧延と比較できます。圧延は、現代の世界で最も重要な製造プロセスの1つです。現在製造されているすべての金属製品の大部分は、製造のある時点で圧延の対象となります。

最新の圧延機は完全に自動化され、高速であり、大容量のミルは、圧延された材料の所望の微細構造および/または機械的特性を達成するために、圧延される材料の冶金学的処理を含むことが多い。圧延プロセスおよび圧延機でのこのレベルの完成度は、単一の発明では達成されていませんが、これは、長年にわたって実施された多数の小さな継続的な改善の成果です。

ローリングは何百年も前から存在しています。最初のロールは小さく、手で動かされ、宝石や芸術の製造で金と銀を平らにするために使用されました。圧延機は、紀元前600年(西暦前)には早くも中東と南アジアで発見されました。これらのミルは原油の形でしたが、圧延プロセスに関連するのと同じ基本原理を使用していました。ヨーロッパで最初に知られている圧延機の設計は1485年にさかのぼり、レオナルドダヴィンチによるものです。彼の図面の1つで、彼は初めて、平行軸を持つ2つの円筒形ローラーの間で「材料を通過させて」その厚さを変更する可能性について説明しました。また、この場合、延性のある材料、特に鉛やスズなどの冷間圧延用に提供されました。この設計は当時非常に進歩しており、この設計に基づくミルがこれまでに製造されたかどうかは定かではありません。

>圧延機の駆動に使用される電力は、4つのフェーズを通過しました。最初のフェーズは手動フェーズでした。この段階では、初期の圧延に必要な電源は小さく、宝石やアートワークの金属を平らにするために手動のロールが使用されました。後の機械では、男性はロールに取り付けられた調整可能なクロスまたはクランクを回しました。手動電源では、金、銀、スズ、鉛などの柔らかい金属しか転がすことができませんでした。

第2段階では、圧延機は水力を使用しました。川から流れる水のエネルギーを利用することで、鉄のような硬い金属を転がすのに十分な強さの自由な力が得られました。水力には重大な欠点がありました。干ばつと低温は水の流れを減らす可能性があります。さらに、水力を利用したロールは一方向にしか動きませんでした。

第3段階では、圧延機は蒸気動力を使用しました。蒸気動力は、ジェームズワットの発明により、1700年代後半に最初に登場しました。蒸気エンジンは、手動/動物の力に取って代わる物理的な力を生み出しました。この時代の圧延機は、蒸気機関によって生み出された力を利用していました。蒸気機関は1800年代に工場を運転するために一般的に使用され、1800年代後半までには、蒸気機関が最も人気のある動力源でした。電力供給に強みがあるにもかかわらず、蒸気エンジンはほとんど非効率的でした。

第4段階では、圧延機は電力を使用しました。利点は、電力が遠隔発電機からミルに直接取り付けられたモーターに便利に伝達されるため、発電を圧延機から切り離すことができることでした。電動圧延機は1900年頃に最初に登場しました。現在でも、電力は操業の選択肢となっています。

ヨーロッパでの板鉄の初期の生産は、圧延機ではなく鍛造によるものでした。板金生産の真のターニングポイントは、圧延機の導入によって起こりました。 1600年代までに、小型の手動ロールではなく圧延機が稼働していたことが知られており、圧延可能な金属として鉄が導入されたばかりでした。 1501年頃に2つの圧延機の報告があります。1つはコインを引き出すための均一な厚さの金のシートを取得するために使用され、もう1つは以前に形成されたシートをストリップにカットするために使用されます。どちらも、厚みを薄くするためではなく、「仕上げ装置」として使用されていました。

初期の圧延機は、1590年に導入されたスリッティングミルでした。これらは、ロールの間にフラットバーを通過して鉄のプレートを形成し、次に溝付きロール(スリッター)の間に通過して鉄のロッドを生成しました。 1590年、レオナルドダヴィンチの圧延機は、2つの重いシリンダーを使用してさまざまな種類の金属をプレスし、厚さを変えて活気づきました。確かな証拠がある最初の産業プラントは、鉛とスズのプレートを入手するために1615年にそこにありました。他の人は、手動または油圧で駆動され、続いた。

以前の圧延機は、ブリキの製造のために黒い板を圧延するためにも使用されていました。ブリキは、圧延機で鋼(以前の鉄)を圧延し、酸で漬けてミルスケールを取り除き、スズの薄層でコーティングすることによって作成されました。黒板はかつて「パック圧延機」として知られるようになった、個別にまたは小グループで製造されていました。ブリキ用の圧延鉄での最初の実験は1670年頃に行われました。1697年、ジョンハンバリー少佐は、ポンティプールにミルを建設して、ブラックプレートとも呼ばれる「ポンティプールプレート」を圧延しました。その後、これらのプレートは、ブリキを作るために巻き直され、缶詰にされ始めました。

1700年代後半までに、最初の熱間圧延機が登場し、鉄がより一般的に圧延される材料になることが可能になりました。産業革命(1760年代頃から1840年代頃)は、前例のない鉄の需要を生み出しました。鉄、そして最終的には鉄鋼を製造するために新しい技術が発明され、金属は機械、鉄道、蒸気船などの新製品に使用されました。鉄鋼材料を入手する可能性が高まるため、鋼の冷間圧延が同時に開始されます。 1682年、イギリスのニューカッスルに注目すべきサイズの冷間圧延機がありました。最初の詳細な説明は数年後までさかのぼります。ガレスにある工場で、長さ700mm、幅100mmの棒を加工し、1500mm×700mmのサイズのシートを得ることができました。これは、板金を製造するための鋼の圧延プロセスの最初の確かな証拠であり、駆動力は水車によって提供されました。 Gallesは、1700年の終わりまで、薄いシートの主要なヨーロッパの生産者であり続けました。

すでに当時、圧延は非常に生産的なプロセスであり、明らかに金属板を含む半製品の膨大な需要を満たすことができたことが理解されていました。しかし、当時の圧延機は依然としてかなりの量の手作業を必要としていました。

製品のサイズは時間の経過とともに継続的に増加し、1851年の「英国大博覧会」では、長さ6メートル、幅1メートル、厚さ11 mm、重量500kgを超える板金が展示されました。

圧延機の進歩は、必要な材料の生産に対するその時代の要求に応えました。 1600年には、屋根カバー用の鉛シートが非常に必要とされ、この可能性が開発されました。1700年の終わりに、産業革命の真っ只中に、レールと半製品が必要になりました。したがって、圧延機が必要になりました。この需要を満たすために開発されました。 19世紀初頭、圧延機の構造は基本的に現在のものでした。つまり、2つのスチールローラーを備えた頑丈な鋳鉄製ロールスタンドであり、スクリューを介してローラーの距離を調整することができました。

現代のローリングプラクティスは、イギリスのハンプシャーのフェアラム近くにあるファントリー製鉄所のヘンリーコートの先駆的な取り組みに起因する可能性があります。 1783年、ヘンリー・コートが棒の鉄を転がすために溝付きロールを使用したことで特許が発行されました。溝付きロールでは、必要な寸法の溝により、円形、正方形、フラット、またはその他のセクションのバーをロールすることができました。コートは溝付きロールを使用した最初の人ではありませんでしたが、当時知られているさまざまな製鉄および成形プロセスの多くの優れた機能の使用を組み合わせた最初の人でした。したがって、現代の作家は彼を「現代のローリングの父」と呼んでいます。コートの初期の圧延機以来、プロセスとミルのサイズの継続的な開発が行われてきました。 18世紀には、円形、正方形、レール、ダブルTビームなどのより複雑な形状のローリングが始まりました

この新しい設計により、圧延機は、鍛造ハンマーで生産されていたものの15倍の生産量を1日あたり生産することができました。ヘンリーコートの発明により、ファントリーの小さな工場は、年間10,000トン以上のバーを生産することができました(週に200トンに相当)。そこから、圧延機からのこれらの生産量は、米国だけで、1890年に圧延された材料の量(すべてのフラットロール製品を除く)が約500万トンの鉄鋼(10万に相当)になるまで増加しました。週にトン)、1899年には800万トン(週に167,000トンに相当)以上が圧延され、そのすべてのポンドが「ファントリーの小さな工場」で最初に使用されたような溝付きロールを通過しました。

>1810年には、米国にブランディワイン製鉄所とネイルファクトリーが設立され、圧延機が稼働しました。 Brandywine Iron Worksは、需要の高いボイラープレートの製造と高品質の製品により成功を収めました。 1867年、当時米国ペンシルベニア州ジョンソンにあるCambria IronCompanyのチーフエンジニアであったGeorgeFritzは、鋼のインゴットを鍛造で還元するのではなく、圧延するブルーミングミルを発明しました。

もちろん、コートが使用したミルは、通常の2段圧延機でした。改造後の改造は、コートの2段式ミルに成功し、あらゆる種類、種類、クラスを呼び出しました。その中には、よく知られている反転ミルと3段ミルがあり、文明を絶えず変化し、数え切れないほどの組み合わせで前進させるという要求によって進化しました。より大きく、より良く、より長くそしてより強く。フリッツ氏は1871年に彼の最初の通常の3高ミルを建設しました。古い慣習からのこの逸脱は生産を増やすのに大いに役立ちました。必要な動力の削減を達成し、モーターの動きを逆転させることなく二方向への圧延を可能にするために、中間ロールがはるかに小さい直径を有する3つのロール構成ミルが存在するようになった。フラットのローリングのための2つの内部ロールのサポートとして機能する2つの外部ロールを備えた最大4つのロール構成(レオナルドダヴィンチによってすでに仮定されています)が導入されました。より多くのロール数(20ロールでも)のミルも圧延用に開発されました。

ローリングプロセスのもう1つの改善点は、ロールに追加された機械器具の使用でした。以前の車両は、フックとトングを使用して手動で供給されていました。それまでの多くの発明者は、その動作が自動的に行われる機械によってこの作業を達成しようとしていましたが、実際に構築されたものはありませんでした。 1884年、ニューヨーク州トロイのアルバニーおよびレンセリアー鉄鋼会社のレールミルの仕上げロールの前に、ドリブンローラーテーブルが導入されました。これは非常にうまく機能したため、荒削りロールの前に自動配置が配置されました。

1766年にイギリスのリチャードフォードにタンデムミルの特許が付与されました。タンデムミルは、金属が連続したスタンドで圧延されるミルです。フォードのタンデムミルは、線材の熱間圧延用でした。

圧延機のさらなる進化は、連続ミルの開発と、それとともに成長した補助装置の大規模なファミリーでした。すべての発明のように、それは小さな始まりの日を持っていました。それを使用するためにフランスで行われた暫定的な努力の足跡があります。連続ミルの最初の記録された特許と最初の実際の使用は、1842年から43年のアメリカ人のJ.E.Serrellのものであったようです。しかし、その使用は彼によって鉛パイプと銅の圧延に制限されていました。別のアメリカ人、ヘンリーB.カマーは、1859年に連続ミルの特許を取得しましたが、このタイプのミルは建設されませんでした。あらゆる考慮により、最初の連続圧延機の功績は、英国マンチェスターのジョージ・ベッドソン氏に、鉄鋼の圧延、その本質的な要素の組み合わせの成功、および楽しんだ幅広いアプリケーション。

このミルは、その名前が示すように、金属上で継続的に動作します。ロールは密接にタンデムに配置され、金属はガイドによってパスからパスへ直接導かれ、人間の労力は一切かかりません。中断、引っ掛かり、ループはありませんが、荒削りロールの噛み込みから仕上げロールスタンドの排出までの金属の連続的な前進があります。ロールの各ペアは、慎重に配置されたギアリングによって、対応する伸びを吸収するために、連続する各パスの減少に応じて加速されます。この工場特有の現象に対抗する必要がありましたが、長さ、重量、速度を大幅に向上させるためにドアがすぐに開かれました。当時、ヨーロッパはベルギーまたはルーピングシステムによって50ポンドのビレットを米国に対して簡単に転がしていました。米国の工場は通常の2高および3高の工場で15ポンドを転がしていました。 Bedson Millは、70ポンドから80ポンドのビレットを一度に処理しましたが、通常は300ポンドのビレットが転がるまで急速に増加しました。ジョージ・ベッドソンによって発明された連続ミルでは、重さ281ポンド、長さ530ヤードの線材のコイルが1つのビレットから巻かれていました。

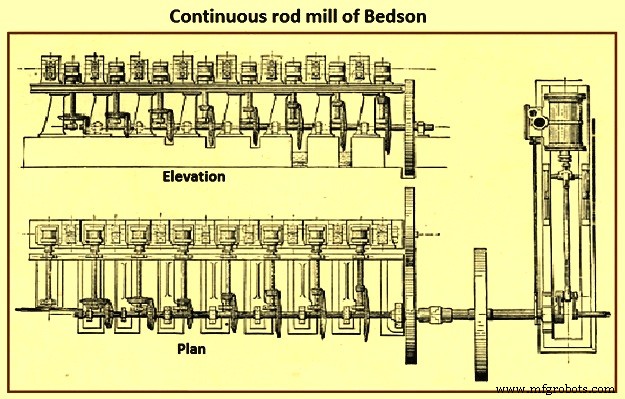

'ベッドソンによって設計および建設され、1869年の春に建設され、稼働した米国で最初のこれらの連続ミルを図1に示します。ミルは、16スタンドのロールをタンデムに配置し、1ロールと1/8インチのビレット、70ポンドから80ポンドの重さ。常にその軸に対して同じ角度で平面内でビレットを連続的に回転させると、質量のみが平坦化されます。伸びを得るには、軸の角度と角度が異なる平面での圧縮が必要です。これは、連続する各打撃の間に鍛冶屋がアンビルのホーンで金属を回転させるのと同様です。ベッドソンのミルでは、これは、ロールの各ペアを(ユニバーサルミルの方法に従って)前のミルに対して90度の角度で配置することによって実現されました。これにより、目的の目的が完全に確保されましたが、圧延機の手入れと管理に多大な煩わしさが伴いました。このため、フロアラインより上のギアシステムとその下のピットでのギアリングシステムを使用する必要がありました。これらへのアクセス、およびロール自体へのアクセスは、変更および調整において深刻に妨げられました。 1878年に設計された次の連続ミルでは、すべてのロールが水平面に配置され、すべてのギアが単一の平面に配置され、ツイストガイドを使用して圧縮面を変更するための非常に重要な要件があります。金属は、これらの工場で広く採用されている装置である、連続する各パス間を移動する際に90度回転しました。

図1ベッドソンの連続ロッドミル

毎分の開発を追跡することはまったく不可能です。すべての新しいものと同様に、驚きは常に満たされ、克服されなければなりませんでした。調整は、連続圧延機の不可分の特徴となりました。対応する速度とロールのパスを正確に一致させることは困難でした。それがなければ、2つのことのいずれかが避けられませんでした。パスへの配信は、パスを受け取る能力よりも速く、横方向のループを生成するか、パスを受け取る能力よりも遅く、ストレッチを生成します。 2つの選択肢のうち、後者が好ましい。ループによる緩和がガイドによって妨害されたからである。それは事実上累積的であり、工場とそのオペレーターの安全に深刻な危険をもたらしました。しかしながら、延伸は、それらの低い引張強度および均質性の欠如のために、多くのグレードの良質の鉄が耐えることができるよりも大きい加熱された金属に要求を投げかけた。このため、最初に設置された連続ミルの使用は、一般的なグレードの鉄を圧延する際に大幅に減少したため、1877年にWashburn&Moen Companyによって建設された次のミルは、ベルギーのシステム。しかし、ベッセマー鋼とオープンハース鋼の改良により、引張強度と均質性が向上し、最終的には連続ミルがうまく適合した圧延用製品がもたらされました。

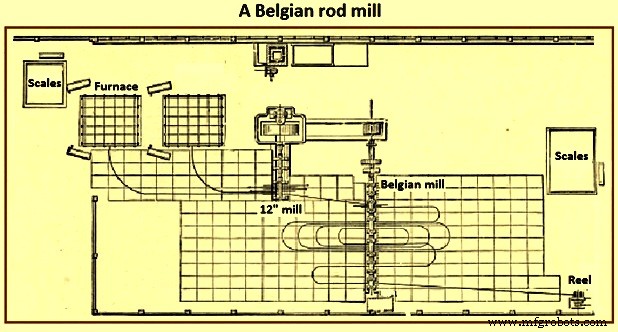

重量の増加と完成品の断面の減少に伴い、ミルの両側で蛇行するループによって、3つの高さのミルで金属を連続的または同時に圧延する慣行が生じました。これは、「前後」のローリングとは区別されました。この場合、金属は各パスでロールから自由に排出されました。このタイプのミルはヨーロッパで使用され、おそらく最初はベルギーで使用されていたため、「ベルギー」という名前はループミルの意味として理解されるようになりました。これらのミルを使用することで、ヨーロッパのメーカーは、「前後」の3高ミルで15ポンドから20ポンドのビレットに対して30ポンドと50ポンドのビレットを転がすことができました。このタイプの連続圧延機の計画を図2に示します。このようなミルでは、荒削りは4インチのビレットを処理できる2つの高さのミルで行われ、1インチと1/8インチに縮小されます。このサイズから、それはルーピングまたはベルギーのミルに行き、通常の線材に転がされました。このシステムは、線材や商人の製品を圧延するために多くの工場で使用されていました。

図2ベルギーのロッドミル

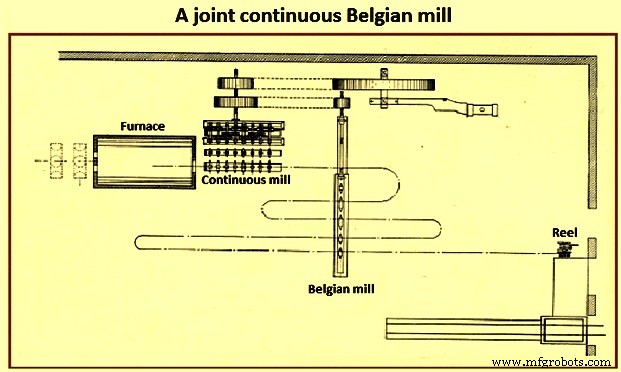

コンビネーションまたはジョイント連続ベルギーミル(図3)は、両方のタイプのミルのメリットの統合を確保するために当時行われた努力でした。このタイプの工場は、1881年にWashburn andMoenCompanyの工場で稼働しました。重さ約100ポンドのビレットを連続ミルで1および3/16インチから3/8インチに荒削りし、ベルギーミルで3/8インチから通常の線材に仕上げました。これは、このタイプの最初の工場でした。このミルの主なメリットの1つは、普通の鉄を同じように圧延することと、ループまたはベルギーのシステムをロールすること、そしてそれも労力が少ないことでした。ビレットのサイズと重量の増加に伴い、ミルの付属品は成長し始めましたが、ミルの配達側で何か新しいものがすぐに必要になりました。 15ポンドと20ポンドのビレットとコイルから70ポンドと80ポンドのビレットとコイルへの飛躍は、「拡張の方針」を余儀なくされました。ミル自体は未開発の能力を持っていましたが、加熱と巻き取りに制限がありました。これは、急速で興味深い成長を遂げたミルの2つの付随機能です。

図3ジョイント連続ベルギーミル

1880年代と1890年代に、2つの開発により、米国の全国的な圧延機の景観が変化しました。まず、鉄ではなく鉄鋼の需要が高まっていました。鉄よりも強いので鋼が好まれました。第二に、より広いプレートに対する新たな好みにより、船舶のリベットで留められた継ぎ目の数が減少しました。リベットは、ボイラーと船の故障の原因となる弱点を生み出しました。企業はより大きな圧延機を採用してより幅の広いプレートを作成し、リベットで留められた継ぎ目の数を減らしました。

1882年、ワースブラザーズカンパニーはコーツビルで90インチの圧延機の運転を開始し、米国での競争を大幅に激化させました。次の30年間、WorthBrothersとLukensIron andSteelCompanyは最も広い圧延機を求めて競争しました。 1890年にルーケンスは120インチのプレートミルを委託し、ワース兄弟は1896年に132インチのプレートミルを委託しました。ルーケンスは1900年に134インチのプレートミルを委託し、1903年に140インチのプレートミルを委託しました。 1903年。ミッドベールスチールアンドオードナンスカンパニーがワースブラザーズを買収した1915年に競争は終了しました。その後、1918年に、ルーケンスは世界最大のプレートミルを稼働させました。

ルーケンスの当初の計画は、世界で最も広い工場の称号を主張するのに十分な大きさの180インチの3つの高さの工場を建設することでした。ただし、ロールメーカーは、そのミルに必要なロールの必要なサイズと重量を製造できませんでした。代わりに、ルーケンスはピッツバーグのユナイテッドエンジニアリングアンドファウンドリーカンパニー(UE&F)と協力しました。 LukensとUE&Fのエンジニアは協力して、幅204インチ、高さ4の圧延機を製造しました。この工場は1918年5月22日に最初のプレートを圧延し、1919年に幅206インチに拡大されました。この工場は、40年以上にわたって世界最大のプレート工場の称号を維持しました。ミルには、直径34インチのワークロール(各3トン)と直径50インチのバックアップロール(各60トン)がありました。最大90,000ポンドのインゴットと最大幅192インチのプレートを圧延することができました。週あたり最大4,000トンの圧延能力がありました。工場への電力は、20,000馬力のツインタンデム複合蒸気エンジンによって提供されました。ミルハウジングは4つの部分で構成された鋼でできており、高さは42フィートを超え、トランスファーテーブルを使用して肉体労働の量を減らしました。

この期間中、岩塩と黄麻布のバッグがインゴットに投げ込まれ、ミルのロールを通過するときにスケールを外部から切り離しました

最初のレール圧延機は、1820年にイギリスのノーサンバーランドにあるベドリントン鉄工所にジョンバーケンショウによって設立され、15フィートから18フィートの長さの魚腹の錬鉄製レールを製造しました。重いセクションを圧延するための3つのハイミルが1853年に導入されました。

単一の鋼片から圧延されたIビームの製造方法は、1849年にForges delaProvidence社のAlphonseHalbouTによって特許が取得されました。BethlehemSteelは、さまざまな断面の圧延構造用鋼の大手サプライヤーでした。 20世紀半ばのアメリカの橋と超高層ビルの作品。

ホットストリップミルは、20世紀の前半に開発されました。ホットストリップミルは、スチール圧延の大きな革新であり、1923年にケンタッキー州アッシュランドに最初に建設されました。これにより、連続的なプロセスが提供され、パックのようにプレートをロールに通して2倍にする必要がなくなりました。工場。最後に、ストリップをギロチン剪断機で切断するか、コイル状に丸めました。初期のホットストリップミルはブリキに適したストリップを製造していませんでしたが、1929年に、ゲージをさらに減らすために冷間圧延が使用されるようになりました。英国で最初のホットストリップミルは、1938年にエブブベールに開設され、年間生産量は20万トンでした。 1961年までに、初期のホットストリップミルはアップグレードされるか、年間約40万トンから300万トンの容量を持つ大容量の半連続および連続ホットストリップミルに置き換えられました。

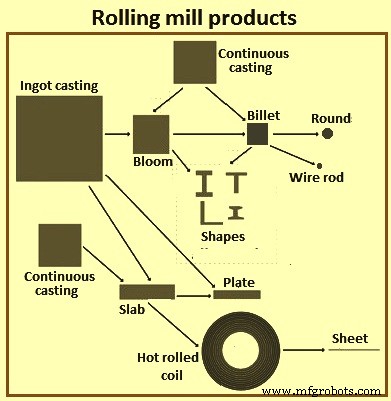

1950年代の連続鋳造の商業化に伴い、スラブミルとブルーミングミルは圧延機のシーンから徐々に姿を消しました。現在、スラブ、ブルーム、ビレットは、完成した圧延製品にさらに圧延するために連続鋳造されています(図4。1989年10月に、薄いスラブ鋳造および圧延プロセスが商品化されました。このプロセスにより、ホットストリップミルの荒削りトレインも排除されました。

図4圧延機製品

圧延機は開発を続けており、開発はまだ続いています。現在のミルは、大容量で高速運転の連続ミルです。ミルは、より重く、大きな寸法の材料を圧延することができます。ミルは、より薄いセクションを圧延することができます。さらに近代的なミルは、圧延するだけでなく、圧延された材料のオンライン熱処理を通じて冶金機能も実行します。現在の工場は完全に自動化されています。ミルは高い生産性と高い歩留まりを持っています。工場の運営に必要な人員も削減されました。圧延製品はまた、より良いサイズ公差を持っています。しかし、今日存在する圧延は、単一の発明者に帰することはできませんが、それは圧延の金属加工プロセスで最も使用されるプロセスになっているいくつかの小さな継続的な改善の成果です。現在、産業で使用される金属の約90%は、遅かれ早かれ、圧延プロセスを経ています。

製造プロセス