プレート圧延機での鋼板の圧延

プレート圧延機での鋼板の圧延

鋼板は、厚さが5 mm以上、幅が1,200 mm以上の、平らな、圧延されたままの、または熱処理された製品として定義されます。鋼板は広く使用されている鋼材です。通常、炭素鋼、高張力低合金(HSLA)鋼、および合金鋼のカテゴリに分類されます。構造用途の場合、鋼板は通常、0.3%の炭素と1.5%のマンガンを超えません。スカイスクレーパー、公海での掘削リグ、巨大なスパンのある橋、細い風力タービン、パイプライン、巨大な圧力のガスホルダー、掘削機、移動式クレーン、コンテナ船、高級ライナーなどには、より厚い鋼板が必要です。信頼性のためにプレートに高品質と高強度が必要です。

鋼板の最も重要な傾向は、ますます高い強度、高い靭性、硬度、および良好な溶接性を備えたプレートの需要です。厚さ、幅、プロファイル、平坦度、直角度、および均質な微細構造の点で最高の品質が、すべての鋼種、さらには極端な寸法でも同様に期待されます。同時に、寸法精度と平面度に関して、これまで以上に厳しい公差が求められています。これらの要件を満たすために、プレートミルは、生産される高強度プレートの比率が高い、幅広い製品ミックスの能力を備えている必要があります。したがって、新しいプレートミルは、多種多様な生産技術向けに設計されています。これに加えて、生産性に悪影響を与えることなく、厚さ、幅、および鋼種の点でプレートごとに大きなばらつきがあるローリングキャンペーンの無制限の編集が求められます(スケジュールなしのローリング)。

通常、厚板で行われる要件は次のとおりです。(i)狭い許容範囲内で、良好な平坦性(厚さは5mmから500mmの範囲、幅は約1,200mmから5,500mmの範囲)で指定された寸法を所有することです。 ii)設計者が必要とする降伏強度と引張強度の値(約235MPaから1,100MPaを超える範囲の降伏強度)を所有すること。(iii)多くの場合、設計者が必要とする靭性値を所有すること。 、低温強靭性、(iv)良好な作業性(変形性や溶接性など)を備えていること。(v)必要に応じて、H2Sに含まれる水素による攻撃などに起因する耐食性を備えていること。ベアリングガス(サワーガス)、または大気腐食に対する特定の耐性(耐候性)。サワーガスサービスでラインパイプ用の鋼板を製造する場合、水素誘起割れに対する耐性が最も重要な要素です。特に冬季に気温が非常に低くなる地域でのオフショア海洋用途では、鋼板は、強度が高く、板厚が厚く、超低温靭性(低温での優れた溶接接合特性)などの特性を備えている必要があります。これらの特性は、場合によっては矛盾しており、合金化と加工技術の極端な組み合わせで達成可能になっています。最近では、鋼板のより高い強度と靭性の要件を満たすために、鋼板の特性を制御するためのいくつかの技術がプレートミル用に開発されました。

高強度プレートを大量に生産する幅広い製品の需要を満たすために、最新のプレートミルは通常、多種多様な生産技術に対応できるように設計されています。高強度プレートの製造は、厚板ミルのすべてのセクションに影響を及ぼします。ミルスタンドとプレート冷却システム、およびすべての下流のミルセクションは、高強度プレートを製造および処理して最高品質の最終製品を得ることができるように設計する必要があります。これには、高品質基準を達成するために、プレートミルが改善された圧延、冷却、レベリング、およびせん断技術を備えている必要があります。再現性のある生産プロセスと高い生産率には、高度な自動化も必要です。最新のプレートミルは、機械、電気、自動化装置などの統合ソリューションを備えているため、最適なプロセス制御の条件を備えているように設計されています。

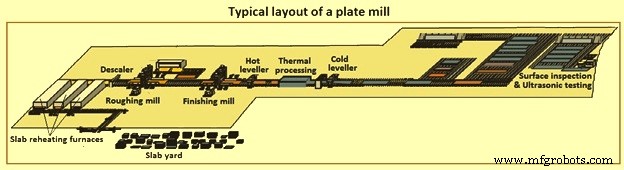

さらに、厚板の製造には、資格のあるオペレーター、効率的なプラントの設置、およびすべてのプロセス段階に適した制御および計装システムの要件があります。最新のノウハウとかなりの量のエネルギー(加熱ガス、駆動システムの電力など)に基づく体系的な手順は、入力として圧延機に流入し、出力はプレート、品質の監視と評価の目的で登録された包括的なプロセスデータ、および受け入れ検査担当者による機械的および技術的テスト用のテストサンプル。図1にプレートミルの典型的なレイアウトを示します。

図1プレートミルの一般的なレイアウト

圧延機設備

プレートミルの主な設備は以下のとおりです。

再加熱炉は、圧延されるスラブヤードから入ってくる検査および調整されたスラブを加熱するために使用されます。現代の工場では、エネルギー効率が高く、スラブの均一な加熱を保証するため、ウォーキングビームタイプの再加熱炉が好まれます。再加熱炉は、廃熱回収のためのすべての設備を備えている必要があります。また、スラブ温度の制御に必要な燃焼制御や、効率的な操作に必要なその他の制御を装備する必要があります。通常、2つまたは3つの炉があります。各炉には、充填および排出装置が装備されています。数学モデルを使用してバーナーを制御し、各鋼種に最適な再加熱曲線を実現します。炉の出口側で、加熱されたスラブはローラーテーブルを通って高圧デスケーラーを通ってプレートミルに進みます。

デスケーラーユニットは、高圧水ジェットを使用して一次スケールを除去するためのものです。スラブ表面に一定の衝撃圧力をかけるために、通常、スクリュージャッキシステムを使用して、上部ヘッダーの位置をスラブの入口の厚さに適合させます。

プレートミルの中心的な要素は、プロセスコンピュータ制御を備えた4つの高さの圧延スタンドで構成されており、その上で圧延が拡大および伸長パスで実行されます。プレートミルは、シングルスタンド構成または2スタンド構成のいずれかです。 2スタンド構成の場合、2つのロールスタンドは荒削りスタンドと仕上げスタンドと呼ばれます。スタンドには、油圧ロールギャップ調整システムに加えて、迅速な機械的ねじ込みシステムがあります。スタンドの出口端にある垂直エッジャーにより、プレート幅を正確に設定できます。ロールの長さは、対応するプレート幅の生成を決定します。スタンドには、3相同期モーターを備えた高出力ドライブシステムが装備されています。

ローリングスタンドは、実績のある単一部品のミルハウジングまたは複数部品の溶接設計コンセプトに基づくハウジングを持つことができます。複数部品のボルトで固定されたミルハウジングの場合、仕上げ加工されたミルハウジングのヨークとポストは強力なテンションロッドで接続されています。このアプローチにより、ミルハウジングの鋳造が簡素化されると同時に、テンションロッドの制御された予圧により、荷重下でのミルハウジングのわずかな変形が保証され、プレートの移動が非常に良くなり、プレートの形状が優れます。ミルハウジングには、油圧自動ゲージ制御(HAGC)、電気機械式または油圧式スクリューダウンメカニズム、およびロードセルが装備されています。最適な表面品質を実現するために、入口側と出口側の両方のローリングスタンドに高圧水デスケーラーが取り付けられています。

ホットレベラーは、冷却前に鋼板を平坦化するための熱処理装置の前に設置されています。熱処理部の後にコールドレベラーを設置し、プレートを平坦化して冷却により劣化した形状を矯正し、後工程への移行を容易にします。レベラーは通常、交換可能なカセットを備えた油圧式の4高9ロール設計です。

高強度プレートの材料特性を開発するには、冷却システムが必要です。通常、高張力鋼板に必要な高冷却速度(毎秒最大80℃)を実現するように設計されています。スプレー冷却と実績のある層流冷却を組み合わせています。層流セクションの上流にスプレー冷却が設置されています。スプレー冷却システムは、特殊なノズルと組み合わせた強力な高圧給水ステーションにより、非常に高い冷却速度を実現します。最高の冷却速度でのスプレー冷却でも良好なプレート平坦性を実現するために、ピンチロールが冷却ヘッダーの間に取り付けられ、プレートへの水の流れを調整して、温度分布と冷却効率を向上させます。

冷却システムは、直接焼入れまたは加速冷却のいずれかのために2つのゾーンに分けられます。直接焼入れシステムは、ローラーテーブルの上部と下部に配置され、ピンチロールで分離された多数の高圧(5バール)ヘッダーで構成されています。冷却速度は毎秒80℃から毎秒3℃の範囲です。加速冷却システムは、プレート上部の多数のUチューブヘッダーと、下部のスプレーヘッダーで構成されています。冷却速度は、毎秒40℃から毎秒2℃の範囲です。最終製品の冶金学的特性を確保するために、プレート温度と冷却システム下の適切な冷却速度が定義されています。冷却モデルは、物理プロセスのマッピングに基づいており、プレートの冶金特性が正確に達成されるように冷却プロセスを制御します。

せん断および仕上げラインは、通常最大50mmの厚さのプレートをサイドトリムおよびカットするように設計されています。すべての鋏は通常、最適な最終寸法公差と優れたエッジ品質を保証するロッキングタイプです。仕上げラインには、冷却ベッド、超音波検査ステーション、表面検査ベッド、プレート旋削装置、マーキングとスタンピング、プレートの積み重ねと取り扱い設備も含まれます。

電気と自動化には、すべての基本的および技術的なレベル1およびレベル2の自動化システムと、優れたプロファイルおよび平坦度制御のための数学モデルが含まれます。これにより、高度に統合され最適化された自動化システムが提供され、製品の品質と改善の点で正確で再現性のある結果が保証されます。プラント効率。

ローリングプロセス

検査後のスラブは、再加熱炉で約1,200℃の温度に加熱されます。これは、鋼の塑性変形、したがって圧延機での鋼の圧延に適しています。圧延前に高圧スケール除去を行います。

次に、加熱されたスラブはプレートミルで圧延されます。プレートミルは通常、シングルスタンド構成または2スタンド構成の4つの高反転圧延機です。 2スタンド構成の場合、2つのローリングスタンドはルーティングミルスタンドとフィニッシングミルスタンドです。ローリングスタンドには通常、プレート幅を制御するためのエッジャーロールが取り付けられています。プレートは通常、反転ローリングスタンドで所定の厚さにロールされます(つまり、プレートをロールスタンドに繰り返し通します)が、上下のロール間のギャップを段階的に徐々に減らします。通常、プレートは次の数を必要とします。ローリングパス。プレートをロールギャップに通す動作をパスと呼び、各パスでの板厚の減少量をローリングリダクションと呼びます。圧延中の厚みの減少は、いくつかの圧延パスに分散されます。パスの数と、スラブの厚さから製品の厚さまでの各パスの圧延の減少が、圧延パスのスケジュールで決定されるプロセス。仕上げ圧延温度は、より低温の材料が硬くなる材料特性により、必要なパス数に影響します。

通常の厚さの製品(つまり、平板)の場合、圧延パス中に上下のロール間のギャップが変化しないようにミルを制御することにより、全長にわたって同じ厚さが得られます。

薄板の圧延には、自動形状制御、平面度制御、ゲージ制御の設備がプレートミルに装備されている必要があります。工場では、厚さ測定用のオンラインゲージ測定器が必要です。ローリングの開始温度と終了温度によってプロセスの安定性が決まります。この場合、低温の材料は高温の材料よりも多くの圧延力を必要とします。したがって、厚いプレートよりも冷却速度が速い薄いプレートは、特に温度降下が大きい薄いプレートの場合、圧延プロセスを不安定にする可能性があります。

ミルスタンドとプレート冷却システム、およびすべての下流のミルセクションは、最高品質の最終製品を得るために高強度プレートを製造および処理できるように設計する必要があります。スクリューダウンと自動ギャップ制御は、設定された厚さに応じてロールギャップを調整するための圧延機の主要部分です。各プレートサイズには、適切なロールギャップ、ロール力、ミル弾性率など、独自のパススケジュール計算があります。

圧延板は、熱処理部に入る前にホットレベラーで、熱処理部に入る前にコールドレベラーでレベリングされます。冷却の過程で、平坦性は、水が鋼板と衝突する距離に影響を及ぼし、鋼板上の水の流れに影響を与えるので、鋼板の良好な平坦性が望まれる。熱処理装置の前に設置されたホットレベラーの機能は、冷却する前に鋼板を平らにすることです。一方、熱処理部の後に設置されたコールドレベラーは、プレートを平らにして、冷却によって劣化した形状を修正し、次のプロセスに簡単に移行できるようにすることを目的としています。

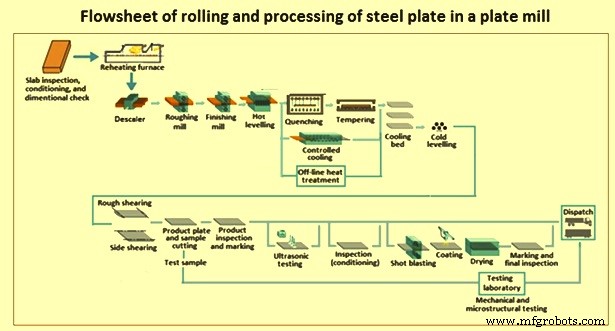

鋼の最終的な特性はこのセクションのプレートの処理中に達成されるため、熱処理セクションは鋼板の製造と処理において非常に重要です。強度、硬度、靭性の望ましい特性を達成するために必要な熱処理をプレートに施した後、鋼板をコールドレベラーで再び真っ直ぐにし、せん断と切断、サンプル切断、テスト、検査、および必要に応じてショットブラストとコーティングおよび染色がフローシートに示されているように実行されます。プレートは発送前に最終検査を受けます。

試験中、プレートが寸法、寸法公差、微細構造、強度、硬度、および靭性に関して規格で指定された値に適合していることを確認するために、規格に従って必要なすべての試験を実施する必要があります。圧延機実験室には、必要なすべての試験設備と検査設備を備え、圧延板の必要な試験と検査を実施できるようにする必要があります。プレートミルでの鋼板の圧延と加工のフローシートを図2に示します。

図2プレートミルでの鋼板の圧延と加工のフローシート

プレートミルで使用される技術

厚板の製造プロセスには、プロセス段階のさまざまな潜在的な組み合わせが含まれます。プレートの圧延中に、プレートの品質に影響を与える多数のパラメータがあります。これらには、圧延装置の変形、温度、圧延力、圧延速度などが含まれます。定義された鋼組成から始めて、機械的および技術的特性の達成を可能にする冶金学的メカニズムが必要です。これらのメカニズムは、さまざまなプロセスステップでアクティブ化されます。冶金学的に関連する段階は、厚板の成形(形状)だけでなく、その構造の変更によってその機械的および技術的特性にも貢献します。ローリングパラメータの制御のために開発された主要な技術のいくつかを以下に示します。

板厚制御は自動ゲージ制御(AGC)方式で行います。一般的なシステムでは、AGCの監視は、近接ガンマ線厚さ計を使用して行われます。圧延による荷重とそれらの荷重によるロールギャップの変化(ロールたわみ、ミルハウジングの変形など)は、圧延荷重予測とゲージメータモデルにより予測され、圧延前のロールギャップは高く設定されています。正確さ。圧延時の荷重変動によるロールギャップの変化をAGCで補正し、板厚の偏差を低減し、圧延直後の目標厚さと測定厚さの差をロールギャップにフィードバックすることで、プレートの全長から目標の厚さまで。

プレートの平坦度(形状制御)の高精度を達成することは、プレートミルでプレートを圧延する際の重要なタスクです。鋼板の平坦度を制御するには、各ローリングパスでプレートクラウンを厳密に制御する必要があります。形状制御システムを持たないプレートミルでは、プレートクラウン制御の大部分は、ワークロールプロファイルと各パスの減少分布の制御を使用して実行されます。プレートの形状制御に使用される技術は、連続可変クラウン(CVC)と、作業ロール曲げおよびバックアップロール曲げです。形状制御技術は、(i)圧延材の3次元変形を考慮した高精度クラウンモデル、(ii)近接平坦度センサー、(iii)フィードフォワード/フィードバックワード制御からなるソフトウェア/センサーも利用しています。測定された平坦度に基づきます。

均質化およびマイクロ合金元素の溶解を含むオーステナイト化は、1,050℃から1,200℃の範囲内の定義された温度までスラブを加熱する間に発生します。選択した温度レジームに応じて、構造の特定の強化と結晶粒微細化が圧延プロセス中に発生し、冷却速度に応じて、後続の冷却段階での構造遷移と析出プロセスの結果としてさらに強化されます。プレートは通常、水素の流出を確実にするために、より低い冷却範囲でホットスタックされます。定義された構造の変更は、最も多様なタイプの熱処理段階を適用することで実現できます。

プレートの特性の向上は、さまざまな圧延技術を採用することによって達成されます。これらのテクノロジーは、制御されたローリングと加速冷却です。 「通常の圧延」とも呼ばれる、特定の温度要件のない従来の圧延プロセスでは、圧延は純粋に成形プロセスとして使用されます。高温に加熱されたスラブは、圧延段階でプレート形状に変換され、空気中で冷却されます。

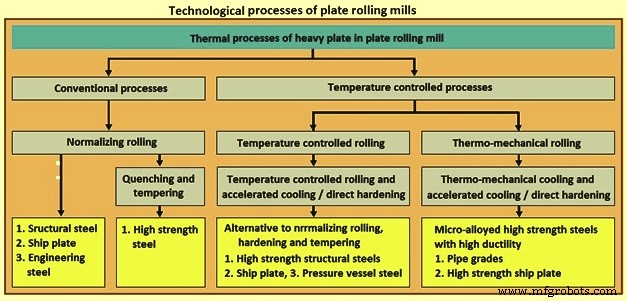

プレートミルでのプレートの通常の圧延プロセスでは、圧延プロセスの特別な温度制御はありません。このプロセスでは、重いプレートは、熱処理されていない状態、または熱処理によって構造をさらに変更することなく「圧延された状態」で配送されます。しかし、圧延板の特性の典型的な組み合わせを備えた構造は、特定の温度での処理と冷却の組み合わせからなる技術的プロセスによって達成することができます。さまざまなプレート仕様の特性要件を満たすために、プレートを圧延するためにプレートミルで採用されている多くの技術プロセスがあります。図3は、これらのプロセスをまとめたものです。

図3プレート圧延機の技術プロセス

正規化圧延は、プレートをオーステナイト化(Ac3より高く、約900℃)温度に加熱してから空気中で冷却することからなる熱処理を伴う通常の圧延で構成されます。これは、連続的に(例:ダブルウォーキングビーム炉)または静止ベース(例:横方向に充填可能な炉)のいずれかで、対応する寸法の炉で実行されます。その結果、主に多角形のフェライトとパーライトからなる構造になります。この処理により、より高い降伏強度と引張強度は、合金元素の含有量を増やすことによってのみ、正規化された鋼で本質的に達成できます。したがって、このプロセスを使用して厚板で達成可能なプロパティの組み合わせには制限があります。正規化圧延、つまり正規化温度範囲で最終変形を伴う圧延によって、同等の状態を実現できます。

焼ならし圧延の変形の1つは、焼入れと焼き戻しです。これは、プレートをオーステナイト化領域(Ac3より高い)に加熱してから、水焼入れすることで構成されます。このプロセスは、ローラーハース炉とローラー焼入れの組み合わせで、または焼入れボックス内で静止ベースで実行されます。プレートの冷却速度が非常に速いため、結果として、主にマルテンサイトとベイナイトからなる硬い構造になります。構造の靭性は、例えば、約Ac1マイナス100℃、すなわち約600℃の温度で、その後の焼き戻し(さらなるローラーハース炉で)によって元々硬くて脆いマルテンサイトゾーンを修正することによって増加する。これにより、まだ比較的高い硬度または降伏強度と引張強度と体系的に調整された靭性の組み合わせを備えた熱処理構造が得られます。焼入れ焼入れ鋼板は、特に強度や耐摩耗性の要件が特に高い場合に使用されます。

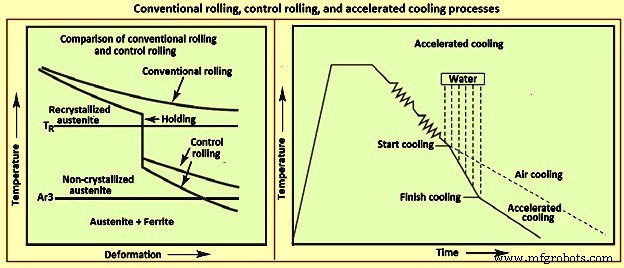

別の変形は、温度制御された圧延です。制御圧延は、鋼板の強度を高め、ノッチ靭性を向上させるために広く実施されています。これは、圧延パラメータを制御することによって時間-温度変形プロセスを調整するプレート圧延の実践です。最も重要なパラメータは、(i)仕上げスタンドでの制御された圧延の開始温度、(ii)制御された圧延の開始から最終的なプレートの厚さまでの減少率、および(iii)プレートの仕上げ温度です。制御圧延は、熱間圧延よりもはるかに低い仕上げ圧延温度、通常は705℃から815℃の範囲での変形を伴います。対照的に、通常の熱間圧延の慣行は、高温での材料のより優れた熱間加工性を利用します。 。熱間圧延プレートは、1,000℃以上の温度で、可能な限り迅速に仕上げられます。制御された圧延の場合、通常、部分的に圧延されたスラブが最終的な圧延を開始する前に目的の中間温度に達するまでの時間を確保するために、保持または遅延が行われます。

制御圧延手法(図4)は、特定の還元スケジュールと組み合わせて、再結晶と結晶粒成長に対する合金元素の影響を利用するマイクロ合金グレードで使用するために特別に設計されています。実用上の考慮事項、主にミルの負荷と遅延時間のため、コントロールロールプレートは通常、25mmを超える厚さでは製造されません。

「制御仕上げ温度ローリング」という用語は、「制御ローリング」という用語と区別するために使用されます。制御仕上げ温度圧延は、制御圧延よりもはるかに厳しくない方法であり、主に厚さ75mmまでのプレートのノッチ靭性を改善することを目的としています。この方法での仕上げ温度(約870℃)は、制御された圧延に必要な温度よりも高くなっています。ただし、より重いプレートが含まれるため、目的の温度に到達するまでのミルの遅延が発生します。仕上げ温度を制御することにより、細粒サイズが得られ、優れたノッチ靭性が得られます。

加速冷却は、最終圧延操作直後の制御冷却サイクル(約540℃から600℃の温度への水冷とそれに続く空冷)です(図4)。制御された圧延または制御された仕上げ温度の圧延後の加速された冷却は、追加の構造の改良につながり、したがって、特性の改善された組み合わせにつながります。加速冷却により、約12mmから100mmの厚さ範囲のプレートの特性を向上させることができます。

図4従来の圧延、制御圧延、および加速冷却プロセス

現在のシナリオでは、熱機械圧延は高強度プレートの製造にとって最も重要な製造プロセスです。このプロセスは、大口径ラインパイプ(天然ガスの場合は壁の厚さが薄く、搬送圧力が高い)での高歩留まりやその他の強度の要求を満たすために使用され、低温での高い靭性と優れた溶接性が組み合わされています。熱機械的圧延は、「熱機械的制御プロセス」(TMCP)という包括的な用語でグループ化できます。上記の他の圧延プロセスとの本質的な違いは、圧延が成形プロセスとしてだけでなく、必要な特性の特定の組み合わせを達成するために体系的に使用されるという事実です。したがって、熱機械圧延は、微細な有効結晶粒径を備えた構造を実現することを目的とし、使用特性の好ましい組み合わせを可能にし、鋼の組成に合わせて調整されるプロセスとして定義することができます。このプロセスは、時間と温度の観点から制御された次の一連のステップで構成されています。

- 再加熱炉でのスラブの再加熱は、定義されたドロップアウト温度で行われます。

- 圧延は、指定されたパスシーケンスに基づいており、非再結晶オーステナイトまたは(アルファプラスガンマ)2相ゾーンでの仕上げ圧延が行われます。

- 冷却は、空気中またはスタック内で、または冷却ラインで加速された形で、定義された最終冷却温度まで行われます。

- おそらく、追加の熱処理(焼き戻し)が行われます。

この簡単な定義には、さらに説明が必要です。熱機械圧延の本質的な利点は、0.02%から0.05%の低含有量レベルでも完全な効果を達成するニオブなどのマイクロ合金の効果に基づいています。ニオブは、オーステナイトの再結晶(個々の圧延パス間の結晶粒の再結晶)を遅延または抑制します。このようにして、約850℃未満の温度での多数のパスの変形効果が蓄積され、変態中に非常に微細な粒子の形成が可能になります。プロセスの過程で、ニオブは炭素窒化物の析出物を形成し、原子格子の変位をブロックして、降伏強度と引張強度を増加させます。

ニオブのこれら2つの効果は、プロセスの適応によって活用でき、合金元素の含有量と炭素の含有量を減らして、同等以上の降伏強度と引張強度で高い靭性値と良好な溶接性を実現できます。 「微細構造育種」によって特定の特性プロファイルを最もよく達成するための強化メカニズムの活用は、圧延機の適切な範囲の装置によって達成することができます。また、この方法では、プレート冷却システムでの仕上げ圧延と冷却のために、温度が正確に指定および設定されます。

上記の複雑なプロセスを注意深く対象を絞って制御するには、機械設備と自動化システムの間の緊密な相互作用が必要です。

自動化とプロセス制御

ヘビープレートミルは、電気、機器、自動化システムによって制御されます。電気、計器、および自動化システムには、技術測定システム、計器、感覚システム、プロセスモデルを備えたレベル1およびレベル2の自動化システム、および工場全体のHMI(ヒューマンマシンインターフェース)が含まれます。電気製品には、変圧器、コンバーター、メインドライブと補助ドライブ、およびローラーテーブルモーターを備えた完全なドライブテクノロジーが含まれています。

プレートミル自動化の重要な要素は、(i)再加熱炉からプレートパイラーまでの材料追跡、(ii)最適なスループットのためのミルペーシング、(iii)荒加工および仕上げスタンドのパススケジュール計算、(iv)です。ミルスタンドの幅と厚さの制御、(v)プレート冷却用のクーラント量制御とエッジマスキング、(vi)高温用のセットアップモデルと油圧レベラーロール調整などの技術制御システムおよびコールドプレートレベラー(ドライブ制御)。技術プロセスモデルは、生産性と製品品質にとって非常に重要です。主な技術モデルは、「パススケジュール計算」モデル、「プロファイルと平坦度の制御」モデル、および冷却とレベリングのモデルです。

プレートミルの完全な動作は、さまざまなプロセスを正確に記述する数学的物理モデルを適用することによって制御されます。資材追跡により、工場内、つまり圧延機から仕上げラインまでのロジスティクスが完全に透過的になります。パススケジュールモデルとプロファイルおよび平坦度制御を組み合わせることで、マルチプレート操作での熱機械的圧延が容易になります。これにより、圧延機の高い生産性が保証されます。圧延機のコントロールデスクは通常、人間工学に基づいた設計になっています。 HMIシステムは、オペレーターの見解に一致するように配置されており、関連するすべてのシステムを示すプロセスの生産指向の表現を提供します。

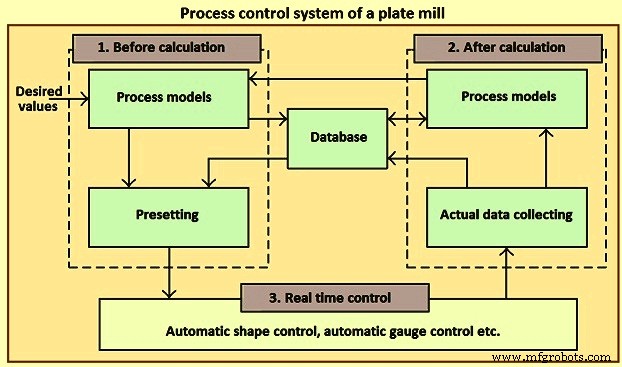

プレートローリングプロセスは、いくつかのステップを経ます。最初に、スラブは炉内で再結晶温度(約1,200℃)に再加熱され、プレートミルで数回通過した後、最終的なターゲットプレートに圧延されます。次に、プレートの微細構造は、冷却プロセス中のオーステナイトの相変態によって制御されます。 After the slab’s extraction from the reheating furnace, the operation sequences in the rolling section are determined by a pass calculation algorithm, which calculates the sequences of rolling operations needed and predicts the characteristics of the plate after each pass. Fig 5 shows the rolling sequences in each pass which consists of three steps namely (i) the before calculation step, (ii) the real-time control step (or rolling phase), and (iii) the after calculation step.

Fig 5 Process control system of a plate mill

The plate rolling process is a complicated process with multiple variables, nonlinearity, and strong coupling. Because of the complexity of rolling environment, such as the changes of material constant, friction coefficient, surface roughness of roller, roll wear, oil film thickness, and lubrication condition, the set calculation results of the rolling force, rolling torque, front slide, and deformation resistance are different from the actual rolling process. The rolling force is the most important equipment parameter and technological parameter of the rolling mill, for it is the important basis of plastic processing technology, equipment optimization design, and process control. The calculation accuracy of the rolling force directly affects the setting accuracy of the rolling schedule. Besides, it is the key to make full use of the regulatory capacity of the thickness and the steel head.

As the conventional rolling force is calculated by the rolling force mathematical model based on experience and statistics, there are some defects in the process of using. Firstly, for the purposes of online control, the general mathematical model is simplified under certain assumptions, so it cannot provide sufficiently accurate predictive value. Secondly, because of the variation of the measurement errors and system characteristics, the parameter errors of model are also great. Therefore, in order to improve the accuracy of rolling force setting, adaptive and self-learning methods based on instant information are used to modify the model.

Rolling schedule plays an important role in the process of plate rolling production. And an excellent rolling schedule is the basic guarantee for the production capacity of rolling mill, for it can improve the quality of products. The medium and thick plate rolling schedule mainly includes the reduction (load) system, the speed system, the temperature system, and the roller type system. Based on the technical requirements of steel, raw material conditions, temperature conditions, and the actual situation of production equipment, rolling schedule design can make artificial calculation or computer calculation to determine the actual reduction, no-load roll gap, rolling speed, and other parameters with the use of mathematical formulas or charts; in the meanwhile, according to the adaptive correction and processing under condition of actual rolling, rolling schedule design can give full play to the equipment potential, increase production, guarantee quality, make operation easy, and make equipment safe.

For the development of the correct rolling schedule, a reasonable reduction (load) distribution is to be determined. Because of the characteristics of the plate rolling, whether it is the traditional optimization method or intelligent optimization method, the whole process of optimization is normally summarized as four steps namely (i) determination of the objective function of rolling load distribution according to the actual production conditions, (ii) determination of the constraint conditions according to the actual production conditions, (iii) choosing of the appropriate optimization method, and (iv) deriving the extreme value of the objective function and obtaining the process parameters when the objective function reaches its extreme value.

製造プロセス