シャフトキーとキー溝|シャットキータイプ|キー付きジョイントアプリケーション

キーとキー溝とは何ですか?

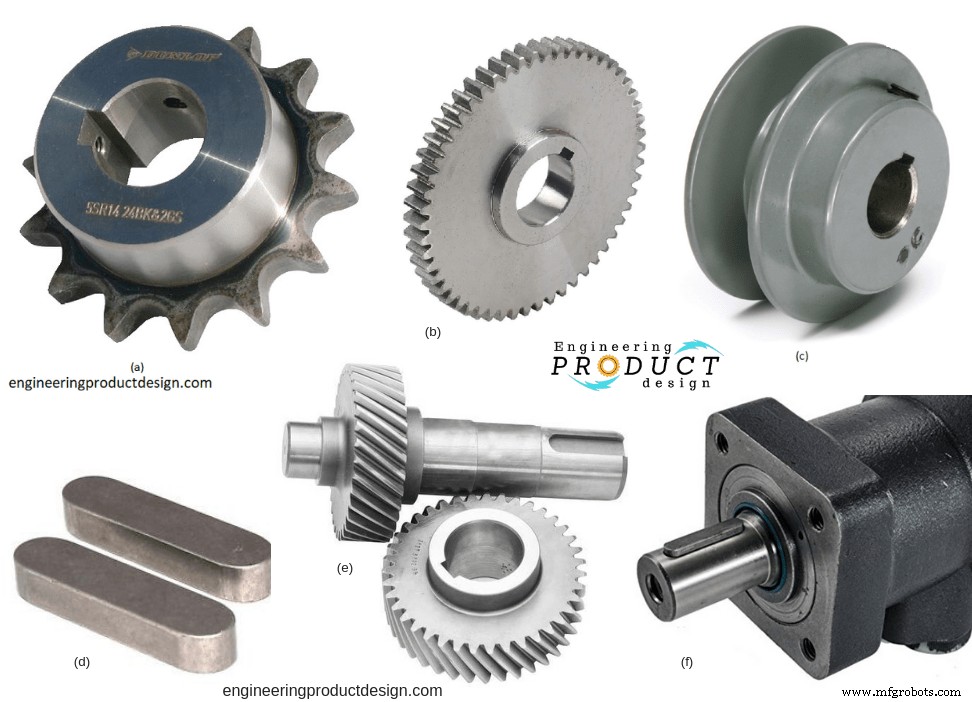

キーとキー溝はキー付きジョイントを構成します ハブとシャフトを固定して、動力伝達シャフトと取り付けられたコンポーネントの間の相対的な動きを防ぎます。たとえば、ギアドライブ、プーリー、またはスプロケットは、キーを使用して動力伝達シャフトにしっかりと接続されています(図1)。

キー付きジョイントは、機械式動力伝達の重要な部分です。 要素のシャフトとカップリング。接続により、荷重、動力、回転が滑ることなく、設計の精度要件の範囲内で確実に伝達されます。

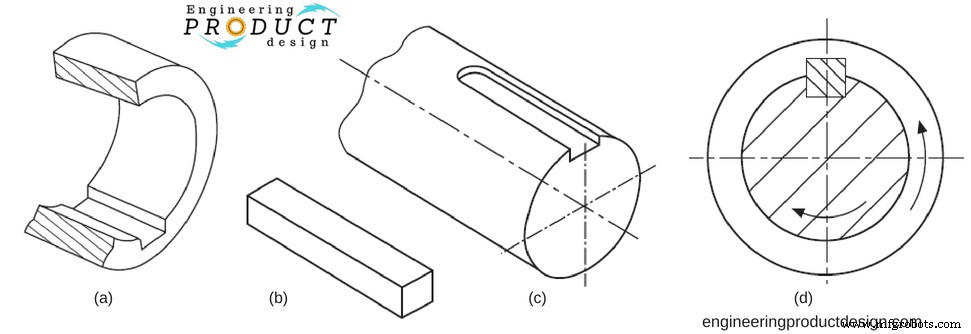

キー 通常は鋼でできており、相対的な動きを防ぐために、シャフトとコンポーネントのハブの間に軸方向に挿入または取り付けられます。 キーシート シャフトとキー溝のくぼみです キーを受け取り、コンポーネントをしっかりとロックするためのハブのくぼみです。一般に、キー溝は業界の両方のくぼみを指すため、キーシートという用語が使用されることはめったにありません(図2)。

シャフトとハブのキー溝は、多くの場合、キーシートマシンで切断されますが、ブローチ加工、フライス盤、成形、スロットEDMを使用して作成することもできます。

スプライン、フレキシブルカップリング、テーパージョイントなどの保持要素も使用されます。トランスミッションが非常に低い場合は、セットネジとピンも使用できます。止めねじまたは場合によってはキージョイントを使用する場合は、サークリップや止め輪などの軸方向の拘束方法が必要です。

キージョイントの利点と制限

シャフトキーを使用することにはさまざまな長所と短所があるため、キー付きジョイントの適合性を評価するには、全体的な設計の細部を適切に考慮する必要があります。

シャフトキーとキージョイントの利点

- 安価な製造コスト

- 十分に標準化されている(ISO、BS、DIN、ANSI)

- 中トルクから高トルクのトランスミッション

- 簡単にマウントおよびマウント解除できるため、簡単に再利用できます

シャフトキーとキージョイントのデメリット

- 方向性のある負荷と衝撃を交互に繰り返すのには適していません

- セットスクリューやリテーナーリングなどの追加コンポーネントによってロックされていない限り、ハブが軸方向に変位する可能性があります

- 時間の経過とともに、キー付きジョイントの分解が非常に困難になる可能性があります

- キー溝はノッチ効果により応力点を導入し、シャフト強度を低下させます

- シャフトの不均衡を引き起こします

- 耐荷重解析と公差スタック解析の計算と組み合わせが難しいため、キー付きジョイントの寸法が大きすぎます

- 軸力を伝達するには、ストップロックが必要です

キーの種類

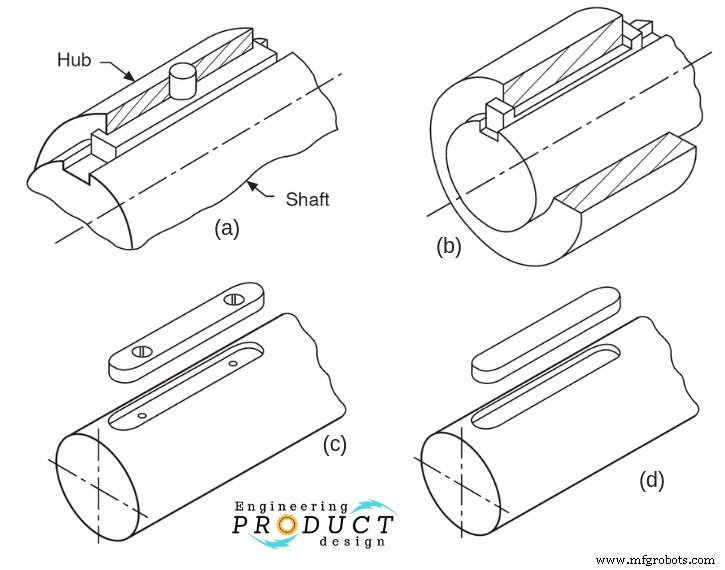

シャフトキーにはさまざまな種類と形状があり、サブカテゴリとともに次の4つのカテゴリに分類できます。 (図3)

- サンクキー

- 長方形と正方形のキー

- 並列キー

- ギブヘッドキー

- フェザーキー(キーとのスライドクリアランス)

- ウッドラフキー

- サドルキー

- フラット&ホローサドルキー

- タンジェントキー

- 丸型/円形キー

上記のタイプのキーのうち、パラレルスクエアキーとウッドラフキーは、使いやすさとコストの点で、おそらく他のキーよりも広く使用されています。

ダブルキー –製造公差のため、およびダブルフィットを回避するために、1つの並列キーのみが使用されますが、ダブルキー は 非常にまれな負荷に使用されることがあります。これは、材料が延性がある場合にのみ考慮する必要があります。これらの場合、計算は1.5並列キーに基づく必要があります。

サンクキー

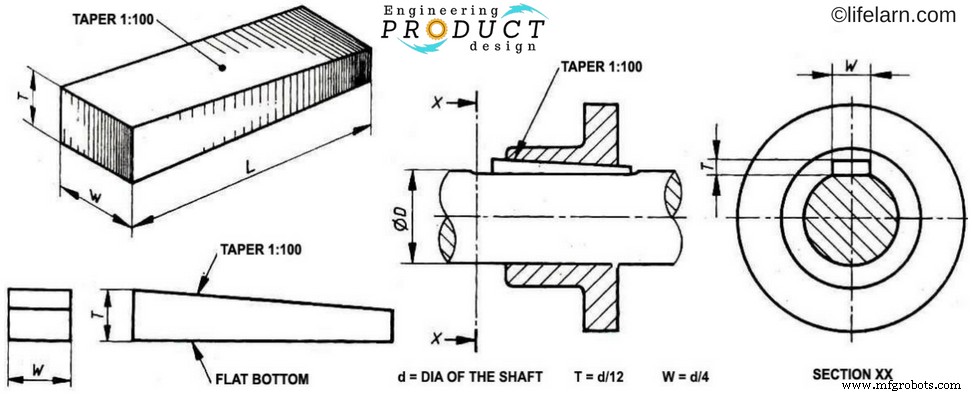

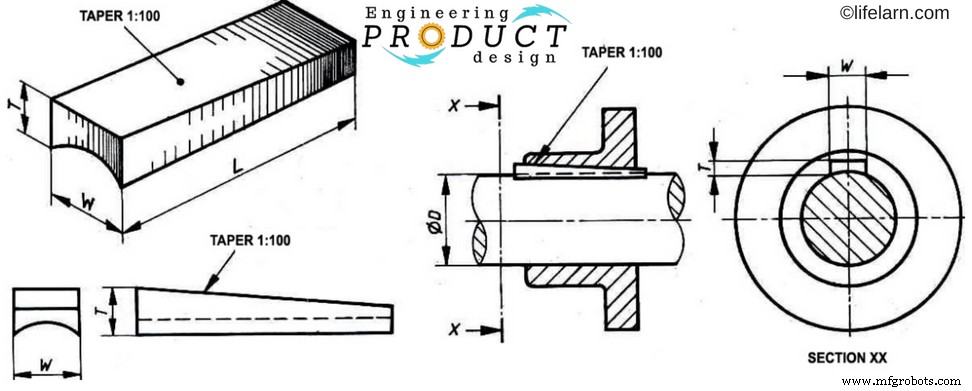

沈められたキーは、シャフトの半分の厚さでシャフトに沈められ、キーの側面で測定が行われます。シャフトを通る中心線に沿っていない。 (図4および5)

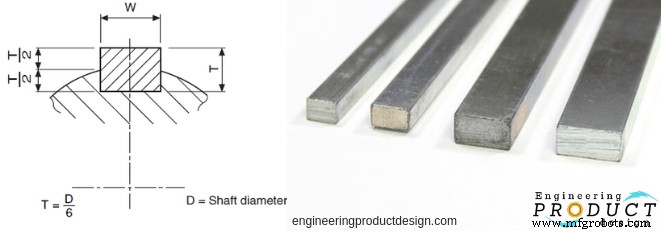

長方形/正方形のキー

長方形のキー 示されているように、それらの高さよりも幅が広く、フラットキーと呼ばれることもあります。これらは、直径約500mmまたは20インチまでのシャフトに使用されます。余分なキー幅により、深さを増やさずに、より大きなトルクを伝達できます。深さが増すと、有効なシャフトの断面積が減少するため、シャフトが弱くなります。

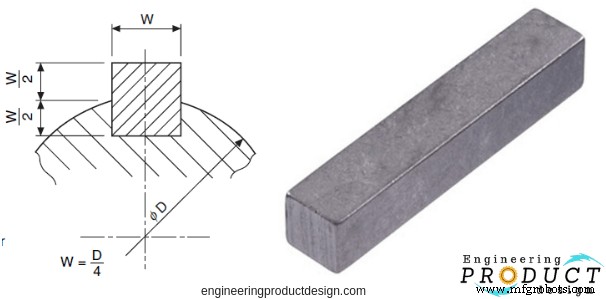

スクエアキー それらの名前が示すように、正方形の断面キーであり、一般に約25mmまたは1インチまでのシャフトに指定されています。長方形のキーと比較してより深いキーの深さが望ましい場合、これらはより大きなシャフトに使用できます。深さが増すと、有効なシャフトの断面積が減少するため、シャフトが弱くなります。

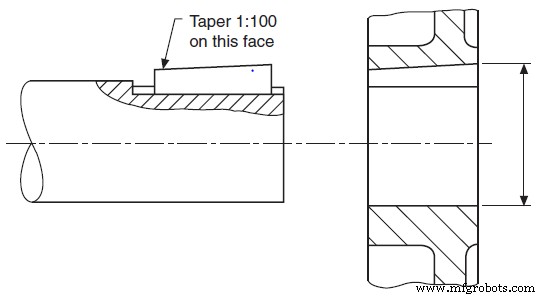

正方形および長方形のキーは、図6に示すように、キーの長さに沿って100分の1のテーパーを持つ場合があります。

並列の沈められたキー

平行に沈められたキーは、長方形または正方形のセクションにすることができますが、テーパーはありません。これらのキーは安価で、すぐに利用できます。インストールが最も簡単なものの1つです。ただし、キーは、ハブを介して固定ネジで固定するのが理想的です。振動や回転方向の反転によってキーが押し出されることがよくあるためです。

これらのキーは通常、シャフトキー溝の下部とキージョイントの側面にしっかりと取り付けられ、ハブキー溝の上部に隙間ができます。

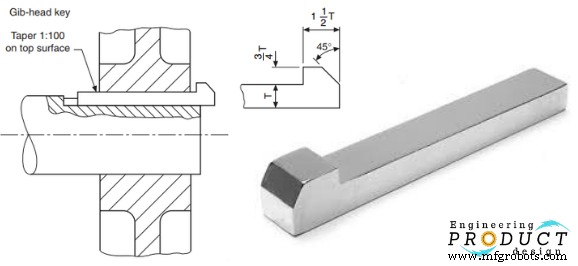

ギブヘッドの沈められたキー

取り外しを簡単にするために、ギブの正面沈みキーが追加されています。図8に示すように、ギブヘッドの沈められたキーは、通常、長方形または正方形のキーであり、しっかりとフィットするように上面にテーパーが付いています。

フェザーキー

フェザーキーはシャフトまたはハブのいずれかに取り付けられており、相対的な軸方向の動きを可能にします。写真に示すように、3つの主要なフェザーキーがあります。 双頭 、ペグフェザー およびフェザーキー 。これにより、シャフトとハブを平行に対向する面で動力を伝達すると同時に、シャフトをスライドさせることができます。

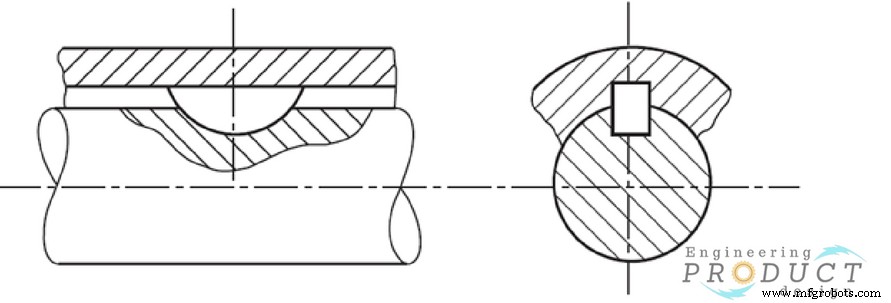

ウッドラフキー

ウッドラフキーは半円形のディスクで、ウッドラフキー溝カッターで機械加工されたシャフトの円形のくぼみに収まります。これらのウッドラフキーは、主に直径1/4インチから2½インチ(6mmから60mm)の工作機械や自動車のシャフトに使用されます。ウッドラフキーは、長いパラレルキーと同じ負荷をかけることはできません。

ウッドラフキーの利点は、ハブキー溝のテーパーに対応できることです。その拘束力と深さにより、キーがひっくり返るのを防ぎます。

ウッドラフキーの短所または短所は、キー溝の深さがシャフトを弱めることです。これらはフェザーキーとして使用できず、取り付けが難しく、短く、過度の負荷をかけることができません。

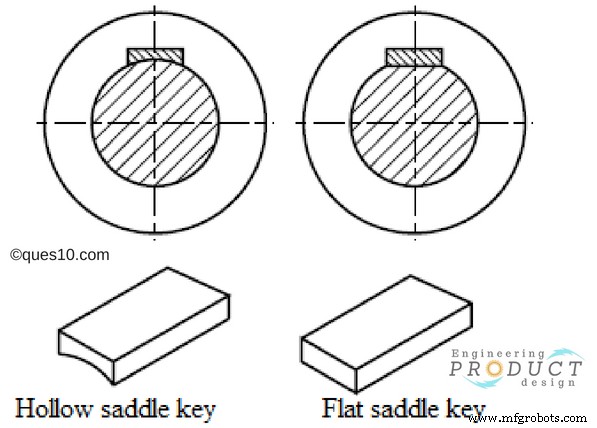

サドルキー

沈められたキーと比較して、サドルキーはシャフトとハブに沈められず、代わりにハブに沈められるだけです。それらはシャフトの平らな部分または円周上にあります。動力伝達は、シャフトとキーの間の摩擦によって達成されます。下の図に示すように、サドルキーはフラットサドルに細分化できます。 および中空のサドルキー シャフトに沿って滑らないように、軽負荷にのみ適しています。

フラットサドルキー 図13に示すように、キーは上部が先細になり、下部が平らになります。キーは、シャフトの平らな面を押し下げる先細のハブキー溝に収まります。

中空のサドルキー 図14に示すように、上部が先細になり、下部が湾曲しています。キーは先細のハブキー溝に収まり、シャフトの湾曲した円周面に押し下げられます。

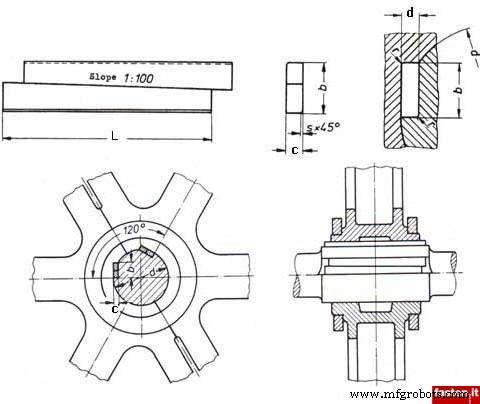

タンジェントキー

タンジェントキーまたはタンジェンシャルキーと呼ばれることもあるタンジェントキーは、図15に示すように、直角にペアで取り付けられます。各キーは、一方向のねじれにのみ耐えます。これらは大型の頑丈なシャフトで使用されます。

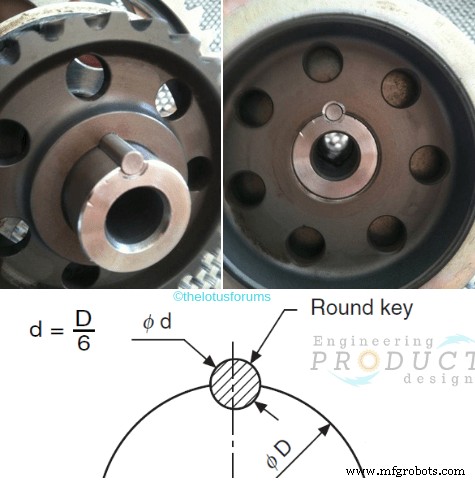

ラウンド/サーキュラーキー

丸いキーは断面が円形で、一部がシャフトに、一部がハブに開けられた穴に適合します。それらは、嵌合部品が組み立てられた後にキー溝に穴を開けてリーミングできるため、製造が容易であるという利点があります。丸いキーは通常、低電力ドライブに最も適していると考えられています。

キー溝の設計とキーのサイズ設定

キー付きジョイントの早期故障を回避するには、シャフトキーの選択が重要です。シャフトキーのせん断応力と圧縮応力の両方を計算する方法を理解するには、「シャフトキーの選択とシャフトキー溝の設計ガイド」をお読みください。この記事では、キー付きジョイントの実施形態の設計時に考慮すべき、キーの材質、荷重の種類、正しいはめあいなどの重要な要素についても説明します。

標準と仕様

BS 4235-1:1972に従って、平行キーとウッドラフキーのメートルキー溝の表形式の寸法と公差を参照してください。キー溝のサイズの公差とキー溝の深さのサイズに加えて、一部の規格では、推奨されるキーのサイズ、シャフトの直径の関数としてのキー溝の深さに関する情報も提供されています

- シャフト直径の関数としてのキーサイズ、長さ、およびキー溝の深さに関する推奨事項は、ASME規格B17.1-1967、ASME規格B17.2-1967で提供されています

- メトリックキーとキー溝の仕様–パラレルキーとテーパーキーBS 4235-1:1972

- ウッドラフキーとシャフトの直径のマッチングもDIN6888で指定されています

- 交流衝撃荷重仕様のタンジェンシャルキーとタンジェンシャルキー溝DIN268:1974

- 定荷重仕様の接線キーと接線キー溝DIN271:1974

参照

- Collins、J. A.、Busby、H.、およびStaab、G.(n.d.) 機械要素と機械の機械設計。 John Wiley&Sons。

- Hamrock、B. J.、Schmid、S. R.、およびJacobson、B. O.(2006)。 機械要素の基礎:バーナードJ.ハムロック、スティーブンR.シュミット、ボーO.ジェイコブソン 。ボストン:マグロウヒル高等教育。

- カート・M・マルシャク、ロバート・C・ジュヴィナル(2021年)。機械部品設計の基礎。 John Wiley&Sons。

製造プロセス

- モータースターターの種類とアプリケーションの考慮事項

- ボーリングマシンとは?-タイプと用途

- サインバーとは何ですか?-プリンシパル、タイプ、およびアプリケーション

- レーザー溶接とは何ですか?-作業、種類、用途

- 押し出しとは何ですか?-作業、タイプ、およびアプリケーション

- 溶射とは何ですか?-種類と用途

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 爆発圧接:原理、動作、タイプ、アプリケーション、長所と短所

- 摩擦圧接:原理、動作、種類、用途、長所と短所

- キーとキー溝 (キー付きジョイント) について知っておくべきすべてのこと