プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

今日は、プラズマアーク溶接の原理、種類、動作、機器、用途、長所と短所について、その図で学びます。プラズマアーク溶接は、金属同士の接合部が溶融状態で形成される液体状態の溶接プロセスです。高温のイオン化ガスはプラズマとして知られています。これらの高温のイオン化ガスは、ワークプレートを加熱するために使用され、接合部は融合によって作成されます。この溶接プロセスはTIG溶接プロセスと同じですが、アークの代わりにプラズマを使用してワークピースを溶接する点が異なります。 。このタイプの溶接では、フィラー材料が使用される場合と使用されない場合があります。 。プラズマアーク溶接の大きな利点の1つは、TIGまたはMIGと比較して使用する電流入力が少ないことです。 のプロセスは同じ熱を生成します。

プラズマアーク溶接:

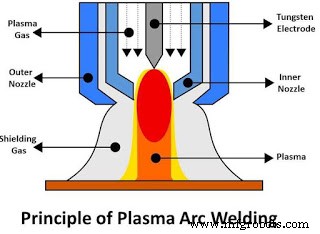

原則:

高温のイオン化ガスはプラズマとして知られています。不活性ガスに十分な量のエネルギーが供給されると、その電子の一部は原子核から切り離されますが、一緒に移動します。電子が離れた後、原子は高温のイオン化状態に変換されます。これは最も一般的な物質の状態であり、魔女は第4の物質の状態として知られています。これらのイオン化された原子は、2つのプレートを結合するためにさらに使用される高熱含有量を持っています。これがプラズマアーク溶接の基本原理です。この溶接は、TIG溶接の拡張形式です。 ここでは、非消耗性のタングステン電極を使用してアークを生成します。このアークは、タングステン電極の周りの内部オリフィスから供給される不活性ガスを加熱します。加熱温度は、ガスがイオン化された形に変換される摂氏約30000度です。この高温のイオン化ガスは、核融合によって溶接継手を作成するためにさらに使用されました。

機器:

電源:

PAWプロセスでは、タングステン電極と溶接プレートの間(転送されたPAWプロセスの場合)またはタングステン電極と放電ノズルの間(転送されていないPAWプロセスの場合)に電気火花を生成するために、高電力DC電源が必要でした。 TIGとは異なるプラズマアーク溶接の主な特徴の1つは、その低アンペア溶接能力です。この溶接は、約2アンペアの低アンペアで溶接でき、処理できる最大電流は約300アンペアです。適切に動作するには約80ボルトが必要です。電源は、変圧器、整流器、制御コンソールで構成されています。

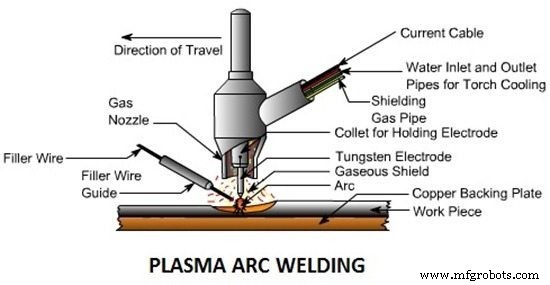

プラズマアークトーチ:

これはPAWプロセスの最も重要な部分です。このトーチはTIG溶接で使用されるものと非常に似ていますが、複雑すぎます。タングステン電極、コレット、インナーノズル、アウターノズルの4つの主要部品で構成されています。タングステン電極はコレットによって保持されます。コレットはさまざまな直径で利用できます。内側のガスノズルは、トーチ内に不活性ガスを供給してプラズマを形成します。外側のノズルは、溶接領域を酸化から保護するシールドガスを供給します。これらのノズルは急速に摩耗します。 PAWトーチは、高熱を発生するトーチの内側にアークが含まれているため水冷式であるため、トーチの外側にウォータージャケットが用意されています。

シールドとプラズマガス供給:

一般的に、プラズマガスは同じ供給源から供給されるシールドガスと同じです。アルゴン、ヘリウムなどの主に不活性ガスは、不活性ガスとシールドガスの両方として使用されます。このガスは、不活性ノズルと外部ノズルの両方で供給されます。

フィラー素材:

この溶接プロセスでは、ほとんどの場合、フィラー材料は使用されません。フィラー材料を使用する場合は、溶接ゾーンに直接供給されます。

タイプ:

主にプラズマアーク溶接は2つのタイプに分類できます。

非転写プラズマアーク溶接:

この溶接プロセスでは、ストレート極性のDC電流が使用されます。このプロセスでは、タングステン電極が負極に接続され、ノズルが正極に接続されます。アークは、トーチ内のタングステン電極とノズルの間に発生します。これにより、トーチ内のガスのイオン化が増加します。トーチは、このイオン化ガスをさらに処理するために転送します。薄いシートの溶接に使用されます。

転送プラズマアーク溶接:

このプロセスでも、ストレート極性のDC電流を使用します。このプロセスでは、タングステン電極がマイナス端子に接続され、ワークピースがプラス端子に接続されます。アークはタングステン電極とワークピースの間に発生します。このプロセスでは、プラズマとアークの両方がワークピースに転送され、プロセスの加熱能力が向上します。厚いシートの溶接に使用されます。

動作中:

この溶接はTIGと同じように機能し、プラズマを使用して母材を加熱します。その動作は次のように要約できます。

- 最初にワークピースが適切に洗浄されます。電源は、タングステン電極とノズルの間、またはタングステン電極とワークピースの間でアークを生成します。

- タングステン電極は、ガス粒子のイオン化に使用される高強度のアークを生成し、オリフィスガスをプラズマに変換します。この高温のイオン化ガスは、小さなオリフィスから溶接プレートに供給されます。

- アルゴンなどのシールドガスは、圧力バルブと調整バルブを介して溶接トーチの外側ノズルに供給されます。これらのガスは、溶接領域の周囲にシールドを作成し、酸素などの大気ガスから保護します。 、窒素など

- プラズマが溶接プレートに衝突し、それを1つの部品に融合します。次に、溶接トーチが溶接の方向に移動します。

- 溶接にフィラー材料が必要な場合は、溶接工が手動で供給します。

アプリケーション:

- この溶接は、海洋および航空宇宙産業で使用されています。

- ステンレス鋼またはチタンのパイプやチューブを溶接するために使用されます。

- 主に電子産業で使用されています。

- 工具の修理、金型、金型に使用されます。

- タービンの溶接またはコーティングに使用されます ブレード。

長所と短所:

利点:

- 高い溶接速度。

- 溶接に利用できる高エネルギー。硬くて厚いワークピースの溶接に簡単に使用できます。

- 工具とワークピースの間の距離は、円弧の形成に影響しません。

- 同じサイズの溶接で低消費電力。

- PAW法によって生成されたより安定したアーク。

- 高強度のアークまたは高浸透率。

- 低アンペア数で動作します。

デメリット:

- 設備コストが高くなります。

- ノイズの多い操作。

- より多くの放射線。

- 高度なスキルが必要です。

- 高いメンテナンスコスト。

製造プロセス

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- SMAWの動作原理、その長所と短所

- プラズマアーク溶接の用途・メリット・デメリット