高速・高精度の穴加工

高速・高精度の中ぐり加工を実現するためには、工具の歯振れが加工面粗さと工具寿命に与える影響に注意する必要があります。加工精度の低下や工具寿命の低下を防ぐため、マシニングセンタにはダイナミックバランス性能に優れた主軸を搭載し、ボーリング工具もダイナミックバランス性能の高いものを選定する必要があります。特に中ぐり工具の歯部は、高速切削に適した形状、工具材質、クランプ方法を選択する必要があります。加工能率を向上させるためには、刃先のRを大きくする必要があります。同じ面粗さを確保する前提で、送り速度を上げる必要があります。ただし、送り量を増やせば切削抵抗が大きくなり、加工能率の向上にはつながりません。刃先ベルトは、0.1mm 未満のネガ面取りで設定する必要があります。これにより、工具寿命の安定性を効果的に維持できます。

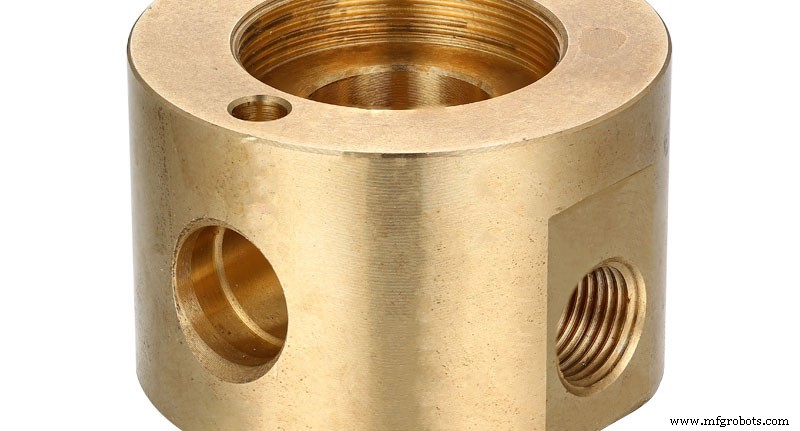

精密機械加工に加えて CNC切削、ボーリング、リーマによる穴あけ加工も可能で、高精度な穴加工が可能です。マシニングセンタの高速主軸により、ボーリング工具による高速精密穴加工が可能です。報告によると、アルミ合金材のφ40mm程度のボーリング加工では、切削速度を1500m/min以上まで上げることができます。この切削速度は、CBN焼結体を刃先とする鋼、鋳鉄、高硬度鋼の加工にも使用できます。今後、ボーリングの高速加工が急速に普及することが予想されます。

工具の材質については、加工する素材の性質によって異なります。例えば、40HRC 未満の鋼やその他の材料を加工する場合は、サーメット工具を使用できます。この種の工具は、v=300m/min 以上の高速切削条件で良好な面粗さと長い工具寿命を得ることができます。コーティングされた超硬工具は、60HRC 未満の鋼の高速切削に適しています。工具寿命は非常に安定していますが、切削速度はサーメット工具より若干遅くなります。焼結体工具は、高硬度鋼、鋳鉄などの加工に適しています。切削速度は 1000m/min 以上に達し、工具寿命は非常に安定しています。

CBN 歯のランド部は適切に面取りする必要があります。これは、安定した高速切削と工具寿命の延長に非常に有利です。非鉄金属やアルミ合金などの非金属材料の超高速切削では、安定した切削と長寿命を実現するダイヤモンド焼結体工具が使用できます。なお、ダイヤモンド工具を使用する場合は刃先に面取りを施す必要があり、これは安定した切削を確保するための重要な条件です。

製造プロセス