工具の切削速度、深さ、送り速度に影響する要因

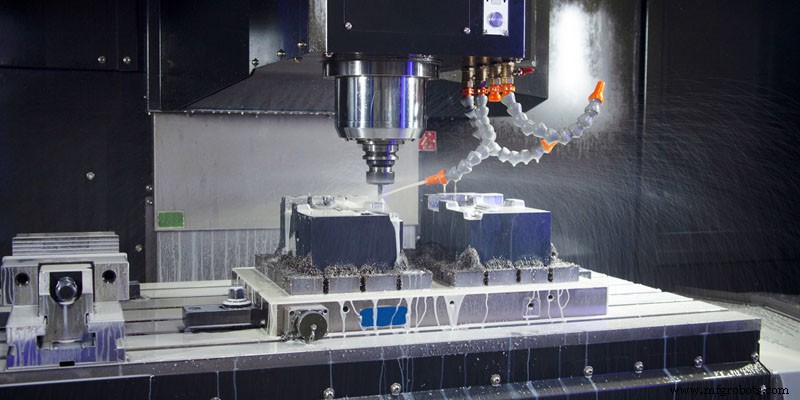

CNC旋盤には、マルチステーションタレットまたはパワータレットを装備できます。幅広い処理性能を備えています。直線円柱、斜円柱、円弧、さまざまなねじ山、溝、ウォーム、その他の複雑なワークピースを処理できます。直線補間、円弧補間には様々な補正機能があり、複雑な部品の大量生産に経済効果を発揮しています。 CNC 旋盤のプログラミングでは、各工程の切削量を決定する必要があります。切削パラメータを選択するときは、切削に影響を与えるさまざまな要因を十分に考慮し、正しい切削条件を選択し、切削パラメータを合理的に決定する必要があります。これにより、加工品質と出力を効果的に向上させることができます。

切削速度、深さ、および送り速度に一般的に影響する条件は次のとおりです。

工作機械、工具、切削工具、工作物の剛性

切削速度、切削深さ、切削送り速度、

ワークの精度と表面粗さ

工具寿命と最大の生産性

切削油剤の種類と冷却方法

被削材の硬さと熱処理条件

ワークピース数

工作機械の寿命。

上記の要因のうち、切削速度、切削深さ、切削送り速度が主な要因です。

1.工具の切削速度に影響する要因

プログラミングでは、プログラマーは工程ごとに切削量を決定する必要があります。切断パラメータを選択するときは、切断に影響を与えるさまざまな要因を十分に考慮し、正しい切断条件を選択する必要があります。適切な切断速度は、切断効率に直接影響します。切削速度が遅すぎると、切削時間が長くなり、工具が機能を発揮できなくなります。切削速度が速すぎると、切削時間は短縮できますが、工具が高温になりやすく、工具の寿命に影響します。切断速度を決定する要因は多数ありますが、それらは次のように要約できます:

(1) ツール マテリアル

切削量を決定することで、加工品質と出力を効果的に向上させることができます。

工具材質が異なれば、最大切削速度も異なります。高速度鋼工具の高温耐性切削速度は 50m/分未満であり、超硬工具の高温耐性切削速度は 100m/分以上に達し、セラミック工具の高温耐性切削速度は同じくらい高くなる可能性があります。 1000m/min.

(2) 被削材

被削材の硬度は、工具の切削速度に影響します。同じ工具で硬い材料を加工する場合は切削速度を下げる必要があり、柔らかい材料を加工する場合は切削速度を上げることができます。

(3) 工具寿命

工具の使用時間 (寿命) が長い場合は、より低い切削速度を使用する必要があります。逆に、より高い切断速度を使用できます。

(4) 切削深さと切削量

切り込み量と送り量が大きく、切削抵抗も大きく、切削熱が高くなるので切削速度を下げてください。

(5) ツールの形状

工具の形状、角度の大きさ、刃先の鋭さが切削速度の選択に影響します。

(6) クーラントの使用

優れた剛性と高精度を備えた工作機械は、切削速度を上げることができます。そうでない場合は、切断速度を下げる必要があります。

切削速度に影響を与える上記の要因の中で、工具の材質が最も重要な影響を及ぼします。

2.工具の切削深さに影響する要因

切削深さは、主に工作機械の剛性によって制限されます。工作機械の剛性が許す限り、切り込み深さはできるだけ大きくする必要があります。加工精度に制限されない場合は、切り込み深さを部品の取り代と同じにすることができます。これにより、パスの数を減らすことができます。

主軸回転速度は、工作機械や工具の許容切削速度に合わせて決定してください。計算方式またはルックアップテーブル方式で選択できます。

3.工具の切削送り速度に影響する要因

送り量 f (mm/r) または送り速度 F (mm/min) は、部品の加工精度、表面粗さ、工具および被削材に応じて選択する必要があります。最大送り速度は、工作機械、送りドライブ、および数値制御システムの剛性によって制限されます。

切削量を選択するとき、プログラマーは、工作機械のマニュアルの要件と工具の耐久性に従って、工作機械の特性と工具の耐久性に最適な切削量を選択する必要があります。もちろん、経験に基づいて切削量を決定する類推法を使用することもできます。切削量の選択にどのような方法が使用されても、工具の耐久性が部品の加工を完了できることを確認するか、工具の耐久性が 1 つの作業シフト以上であることを確認する必要があります。最小時間はシフトの半分未満にすることはできません。

製造プロセス