ベアリング分析:失敗ではなく、問題のトラブルシューティング

この記事の目的は、障害を検出するだけでなく、問題を検出して修正するという考え方を身に付けることです。完全に破壊されたベアリングの例と、故障を検出したスペクトルおよび振動データをよく目にします。このためには、多段階のアプローチが必要です。振動監視プログラムを使用して問題をできるだけ早く検出し、保守部門がそれに対処する必要があります(ベアリングを変更することではない場合があります。ただ潤滑の問題になります)。ベアリングを交換する場合は、適切なタイミングで交換することが不可欠です。それが鍵です。変更が早すぎると、システムに欠陥があると言われます。変更が遅すぎると、他のコンポーネントが損傷する可能性があり、問題が何であったかを示す証拠が破壊される可能性があります。目的は、積極的であり、反応的ではないことです。

意思決定支援システムSKFBearing Inspectorは、ベアリングの意思決定プロセスにおいて、速度、一貫性、品質の向上を実現することを目的としています。ベアリングの損傷や故障の再発を防ぐのに役立つはずです。他の知識ベースのコンピュータシステムと同様に、SKFベアリングインスペクターは、基本原理から実際のエンジニアリング結果まで、転がりベアリングの損傷に関して利用可能なすべての関連情報と経験を収集します。症状と考えられる理由との因果関係は実際には存在せず、誤った結論につながる可能性があります。これは単に、理由(たとえば、ベアリングの取り付けが間違っている)が損傷の兆候(たとえば、フレッチングの兆候)をもたらすためであり、その逆ではありません。不確実性が「起こり得る故障状態」に付随する原因から症状までの関係のモデリングは、ベアリングの耐用年数中に発生する物理現象とはるかによく適合します。最先端の計算知能技術の助けを借りて、このアプローチはプログラムの開発のために採用されました。

この記事は、参照としてISO 15243:2004標準に従います。

問題

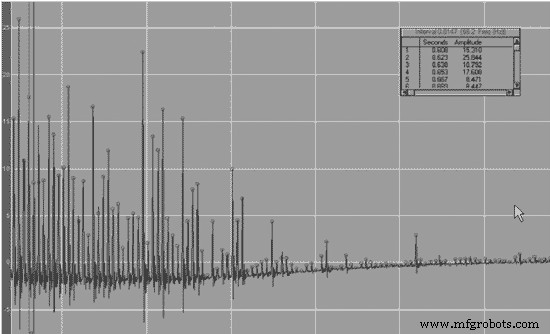

状態監視ツールは、回転機械の欠陥や故障パターンを検出する方法としてよく使用されます。多くの場合、状態監視ツールを使用して保守計画を予測し、その後実際に行っていることに反応します。ツールを使用して障害を防ぐ方法を学習する前に、これらの流行語のいくつかを理解し、収集されたデータを使用するために何をする必要があるかを確認する必要があります。また、何を収集し、データを効果的な情報に変換するかを決定するための戦略も必要です。ベアリングの場合を考えてみましょう(下の図):問題を検出するのに良い仕事をしましたか、それとも単に故障を検出しましたか?マシンの壊滅的な障害を防いだと言えますが、原因は何で、再発を防ぐことができますか?

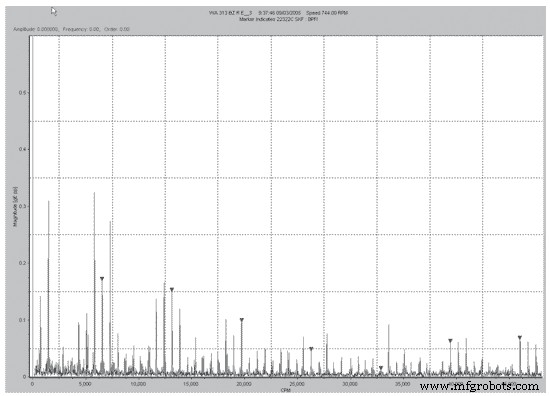

図1.ベアリングの包まれたスペクトル

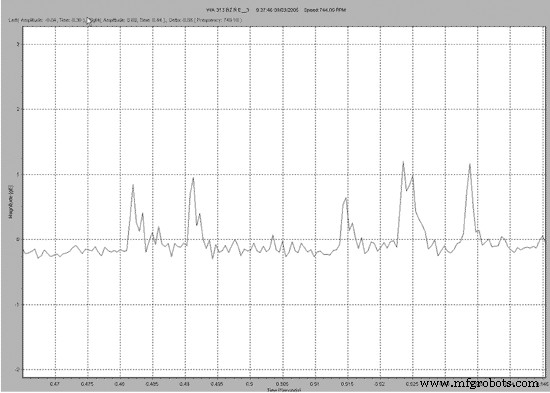

図2.ベアリングの波形

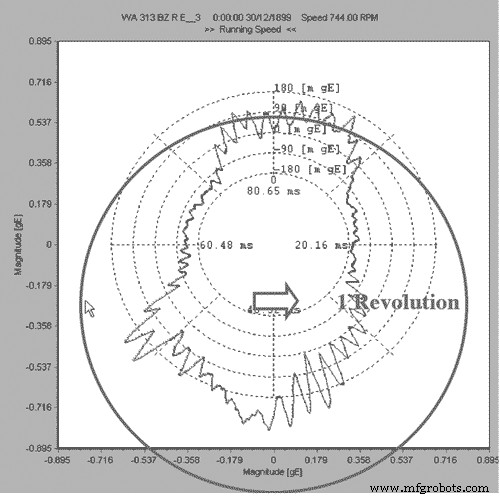

図3.ベアリングの周期的時間分析

このベアリングは何度も故障しましたが、ベアリングを交換するだけで、非常に費用と時間のかかる作業でした。データの時間ブロックを取得することにより、両端を結合してプロファイルプロットにデータを表示することができます。このタイムブロックは、ベアリングの1回転を表します。次に、データは、1rpmの時間長で設定された仮想トリガーを使用して時間同期平均されます。このデータは、このベアリングに2つの荷重ゾーンがあり、最終的には内輪とケージに応力が発生し、故障が発生することを明確に示しています。ジャーナルをチェックしたところ、楕円形であることがわかりました。その後、機械加工され、ベアリングが正しく取り付けられました。ベアリングはそれ以来使用されており、問題の兆候は見られません。

根本原因の障害分析と予防的なメンテナンスが機能しました。機能障害が発生する前に、これらの手法を使用することが重要です。重要なのは、失敗ではなく、問題のトラブルシューティングです。

潤滑

ベアリングの潤滑が失敗し始めると、一般的に振動、騒音、またはアコースティックエミッションの増加を引き起こします。潤滑管理体制は、多くの場合、ベアリングを聞くことに基づいています。これは機能しますが、はるかに最善の方法は、工学単位に対してデータをトレンド分析することです。次の傾向は、潤滑されたときにベアリングに何が起こったかを示しています。

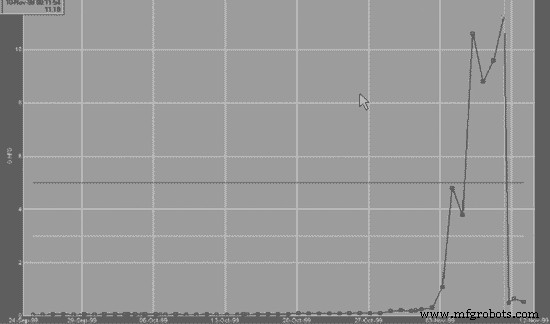

図4。

どうやら問題は解決したようですが、振動のレベルが問題前のレベルに戻ることはありませんでした。潤滑後のレベルの上昇は、グリースに残っている破片の小さな粒子が原因でした。時間波形データは、ベアリングにグリースを塗る動作中に取得されました。グリースを塗ることで問題が隠されていることがはっきりとわかります。

図5。

ベアリング故障モード分析のための意思決定支援システム

転がり軸受の損傷と故障から洞察と情報を得ることが、SKFとその顧客にとって戦略的に重要です。ベアリングの損傷に関して収集された知識は、SKFベアリングインスペクターと呼ばれるWeb対応の意思決定支援システムとしてSKFエンジニアが利用できます。状態監視システムでベアリングの欠陥パターンがどのように現れるかについての知識と連携することで、根本原因の故障分析を大幅に強化できます。

意思決定支援システムであるSKFBearing Inspectorは、ベアリングの意思決定プロセスにおいて、速度、一貫性、品質の向上を実現することを目的としています。ベアリングの損傷や故障の再発を防ぐのに役立つはずです。他の知識ベースのコンピュータシステムと同様に、SKFベアリングインスペクターは、基本原理から実際のエンジニアリング結果まで、転がりベアリングの損傷に関して利用可能なすべての関連情報と経験を収集します。

現在の知識ベースのシステムは、1980年代に開発されたエキスパートシステムの経験から恩恵を受けてきましたが、これらは推論能力とコンピューター能力の面で大きな欠陥を抱えていました。これらのシステムは、多くの場合、症状から考えられる原因につながる決定木として構成されていました。症状と考えられる理由との因果関係は実際には存在せず、誤った結論につながる可能性があります。これは、理由(たとえば、ベアリングの取り付けが間違っている)が損傷の兆候(たとえば、フレッチングの兆候)をもたらすためであり、その逆ではありません。原因から症状までの関係のモデリング(不確実性が「起こりうる故障状態」に付随している場合)は、ベアリングの耐用年数中に発生する物理現象に非常によく適合します。最先端の計算知能技術の助けを借りて、このアプローチはプログラムの開発のために採用されました。

知識システム

知識システム内では、問題解決能力を引き出すために、一般に、特定の知識表現を使用して知識をモデル化することと推論の原則を区別します。知識表現に関しては、次のようないくつかの形式があります。

ケース: 多くのベアリング故障の経験は、事例で見つけることができます。残念ながら、多くの実際のケースは十分に文書化されておらず、文書化されたパラメータまたは故障モードの結論に関する統一性は存在しません。ただし、例のケースを使用して、他の知識表現をモデル化または検証することができます。

ルール: 観察された症状と考えられる原因の間のif-thenルールを一般化することが可能です。ただし、さまざまな原因が同様の症状として現れる同様の影響を与える可能性があるため、これは適切ではありません。

人工ニューラルネットワーク: 症状と原因の数学的関係は、失敗事例の例を使用して導き出すことができます。しかし、これを行うのに十分な数の差別的なケースはありません。さらに、システムユーザーは、そのような説明を持たない「ブラックボックス」人工ニューラルネットワーク関係ではなく、追加の説明を必要とします。

確率的ネットワーク: ベアリングの故障理論と経験に基づいて、ノードが因果関係によって接続されているビジュアルネットワークを導出することが可能です。さらに、それらの関係の弱さまたは強さを示す確率が割り当てられます。条件から観察まで正しい因果関係を導入することにより、この知識表現はベアリング故障診断の問題に最もよく適合します。ベアリングの損傷と故障の分析は、主に診断タスクです。特定の苦情で医師を訪ねる患者を想像してみてください。医師はまず、体重や喫煙などの特定の体やライフスタイルのパラメータ(状態)について患者に質問します。その情報に基づいて、医師は可能性のある病気(故障モード)について仮説を立てます。医師は、患者のさらなる質問と検査(症状)を通じて、これらの仮説を検証または拒否します。損傷または故障の分析のプロセスは、医師のアプローチに似ています。正しい診断では、2つの推論ステップがあります:

- 仮説の生成は、データに基づいて可能な失敗の仮説が生成される場合です。たとえば、医師は何が間違っているのかについてのアイデア(仮説)を得るために質問をし始めます。

- 仮説を検証または拒否します。生成された仮説は1つずつ調査され、検証または拒否されます。たとえば、医師は特定の医学的検査(血圧、心拍数など)を実施することにより、最も可能性の高い病気の調査を開始します。

確率的ネットワークでは、2段階の推論が順方向および逆方向の確率計算によって実装されます。

確率的ネットワークの詳細

確率的ネットワークは、ノードが因果関係によって接続され、確率計算が適用される視覚的なネットワークです。ベアリング故障解析のネットワークには、状態、内部メカニズム、故障モード、および観察された症状の4つのノードカテゴリがあります。条件は、ベアリングが動作する条件を表します。例としては、速度、ベアリングの種類、負荷、温度、設置の詳細、環境要因などがあります。内部メカニズムは、潤滑、フィルムの破壊、滑り接触など、動作中に発生する物理現象を表します。故障モードは、故障の種類を表します。地下で発生した疲労やフレッティング腐食など。

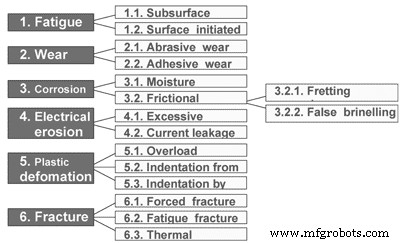

表1に、さまざまな障害モードを示します。観察された症状は、変色、剥離、錆など、ベアリングの内外で観察可能な現象を表しています。約150のノードが、ベアリングの適用条件、隠れたメカニズム、物理的故障モード、および観察された症状の間の因果関係によって接続されています。ネットワークのモデリングでは、さまざまな情報源が使用されました。ノード、因果関係、確率の定義とは別に、例や写真を含む説明テキスト(ノードごと)が作成されます。合計で約250枚の写真がシステムに含まれています。

図6.ISO 15243:2004

図7。

ベアリング検査官によるケーススタディ

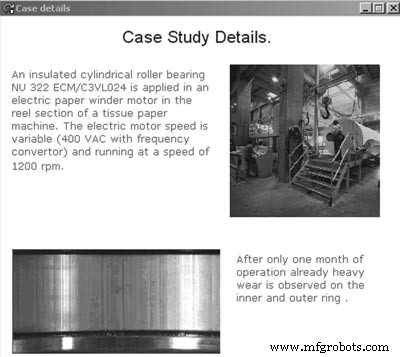

ベアリングインスペクターには、「一般的なケース」の下にあるいくつかの一般的なベアリング損傷ケースが含まれています。これらは、ベアリング検査官がベアリング損傷調査の分析をどのようにサポートするかを示すためのトレーニング資料として使用できます。一例は製紙工場の電気モーターです。この場合、電気的に絶縁された円筒ころ軸受NU 322 ECM / C3VL024は、ティッシュペーパーマシンのリールセクションにあるペーパーワインダーの電気モーターで使用されます。電気モーターの速度は可変で(周波数変換器で400 VAC)、1,000〜1,500min-1で動作します。しかし、わずか1か月の運転後、内輪と外輪に激しい摩耗が見られました。 SKF Bearing Inspectorにサンプルケースをロードすると、すべての既知のアプリケーション条件が設定されます(ステップ1)。

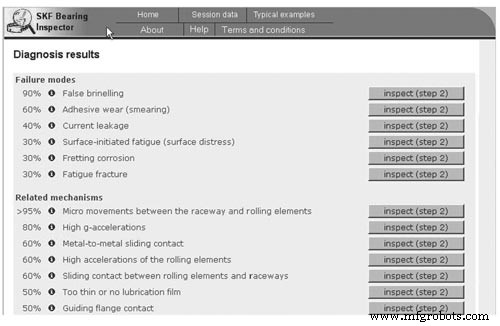

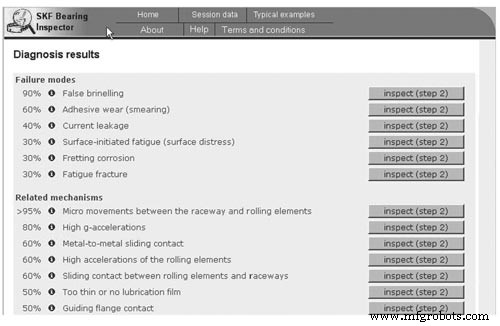

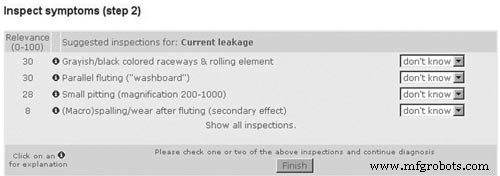

考えられる故障モードの最初の仮説は、これらのアプリケーション条件に基づいて計算されます。分析のこの時点で、Bearing Inspectorは、誤ったブラインリング、接着剤の摩耗、および電流漏れの可能性が高いことを示しています。一見すると、機械は絶縁ベアリングを使用しており、すべての機械がゴムパッドで適切にサポートされているため、電流漏れや誤ったブラインリングは起こりそうにありません。次に、ユーザーは、障害の兆候との関係を検査することにより、分析の2番目のステップを実行する必要があります。 「検査」をクリックすると、選択した故障モードに最も関連する損傷症状のリストが表示されます。

ベアリングは最初に誤ったブラインリングがないか検査されます。誤ったブラインリングを確認できる浅い窪みが見つからないため、この障害モードは拒否されます。接着剤の摩耗の症状を検査しながら分析を続けます。接着剤の摩耗に関連する症状も見られません。最後に、電流漏れの症状を検査することにより、レースウェイ表面の拡大後に小さな孔食の存在が見つかります。これにより、現在の漏れ故障モードが確認されました。その後、顧客は実際にワインダー構造の接地の問題が電流漏れの原因であることを発見しました。

図8.ステップ1の例:アプリケーション条件は、他のベアリングタイプ、コーティング、速度などの電気モーターワインダーデータをロードすることによって満たされます。詳細情報と例は情報ボタンの下にあります。

図9.ステップ2の例:Bearing Inspectorは、これまでの情報に基づいて初期診断を行います。信頼度が含まれています。

図10.ステップ例3:現在のリーク障害モードの症状の検査。滑走路面の点検・拡大後、小さな孔食が確認された。情報ボタンの下にいくつかの例があります。

図11.最終診断の例:結果は、提供されたアプリケーション条件(ステップ1)とベアリングシステム検査(ステップ2)に基づいています。最も関連性の高い障害モードと関連する内部メカニズムが一覧表示されます。結果は、MicrosoftWordドキュメントまたはHTMLレポートとして印刷できます。

考えられるすべての観察結果と記入されていない状態を調査する代わりに、調査する必要のある失敗の仮説(または内部メカニズム)に応じて、最も関連性の高いものが提案されます。言い換えれば、これらは、失敗の仮説に最も識別力のある影響を与える適用条件または観察結果です。識別効果は数学的尺度によって決定されます。

記入されていない可能性のあるすべての条件または観測値について、この測定値は0〜100の範囲でスケーリングされます。例を図に示します。最終的に、アプリケーションの条件と観察結果を調査することにより、失敗の仮説と内部メカニズムの可能性が決定され、ランク付けされます。これらは、ベアリング損傷分析の結論を形成します。システムは、ユーザーを助けることができるさまざまな機能でさらに拡張されます。開始するには、ユーザーの指示が記載された簡単なファイルが用意されています。セッションデータ制御は、セッションデータの保存と取得に使用できます。また、「典型的な例」と記されたファイルでは、ユーザーはプログラムのアプリケーションをガイドすることができます。便宜上、関連する条件、観察結果、故障モードの確率など、広範なレポートをMicrosoftWordまたはHTML形式で生成できます。

結論

Bearing Inspectorは、ベアリングの損傷と故障の調査のための、高速で一貫性のある高品質の意思決定プロセスのニーズを満たします。このWeb対応システムは、SKFエンジニアがベアリングの損傷と故障の調査で顧客をサポートするために利用できます。ベアリングがどのように故障したか、したがって同じ故障が二度と起こらないようにする方法を決定するのに役立ちます。次に、これらの障害パターンを使用して、振動ベースの状態監視プログラムを構成する方法を決定する必要があります。

機器のメンテナンスと修理