赤外線ステルス用途向けの伸縮性の高いマイクロ/ナノリンクル構造

要約

SiO 2 からなる新しい赤外線ステルス構造を示します / TiO 2 伸縮性の高い三角シワ構造として製造されたフィルム。三角形のしわ構造は、最初に、MEMS技術によって製造されたSi基板の表面からフレキシブル基板に転写されました。そして、赤外線反射膜は、材料(貴金属(AgまたはAu)または多層酸化物(SiO 2 )を堆積させることにより、三角形のしわ構造になるように製造されています。 / TiO 2 ))フレキシブル基板の表面。曲面の反射効果が低いため、これらの構造の赤外線反射率は5%に調整されています。また、平面と比較して、反射と拡散の比率は約1桁向上しました。これらの構造は、ストレッチ中の三角形のしわ構造の反射率を変えることにより、環境に適応することができます。最後に、Auで修飾された赤外線ステルス構造がアレイ構造として製造されました。これは消えて、室温で三角形のしわ構造を伸ばすことによって表示されます。反射率と拡散率が高く、再現性が安定しており、低コストで製造が容易です。これにより、軍事セキュリティおよび監視フィールドアプリケーション用の赤外線カモフラージュの機会が開かれる可能性があります。

背景

赤外線ステルス技術は、宇宙船の部品[1]、カモフラージュプラットフォーム[2]、防護服[3]、コンテナ包装[4]などの分野で広く使用されています[5、6、7]。特に、航空機を検出から保護できる軍事セキュリティおよび軍事監視分野に。

近年、電磁スペクトルの赤外領域の放射を静的に反射する多くの材料が研究されています[8、9、10]。魏ら。 [11]は、光生成キャリアドーピングを変調することによるメタマテリアルベースの赤外線反射法を提案しました。 Kocabas etal。 [12]は、マイクロ波の反射、透過、および吸収を調整するために制御できるアクティブな表面構造を示しています。しかし、この種の新しい材料は、複雑な技術、超低生産、高コストによって制限されていました。

赤外線ステルス構造の適応性を最適化するために、多くの異なる適応赤外線材料および構造が設計および研究されてきました[13、14、15]。バレンタイン他[16]は、紫外線で変調されるメタマテリアルの放射率を時空間的に制御することにより、メタマテリアルベースの赤外線反射法を実証しました。ただし、この構造は、紫外線、高温、および大きな温度勾配によって作動します。 Gorodetsky etal。 [17]は、低い動作温度、調整可能なスペクトル範囲、高速応答、および自律動作を特徴とする、しわ構造に基づく適応型赤外線反射構造を開発しました。ただし、この構造は約3 kVの高電圧で作動する必要があります。これは、特に航空機の場合、一般的な分野では実現が困難です。

この研究では、新しい伸縮性のある三角形のしわ構造が、適応型赤外線ステルス構造になるように設計および製造されました。この構造の赤外線反射率は5%に調整されており、赤外線反射材料を使用して製造された単純なものは消失し、その後、室温での単純な機械的作動の下で三角形のしわ構造の変形とともに表示されます。

メソッド

ポリジメチルシロキサン(PDMS)(10:1)膜(Sylgard 184、Dow Corning)は、回転速度を制御することにより、厚さ500μmのシリコンウェーハ上にスピンコーティングすることによって調製され、80°C未満で回転した直後に硬化しました。 2時間[18]。

銀膜と二酸化チタンの交互層(TiO 2 )および二酸化ケイ素(SiO 2 )は、標準的な微細加工技術に従って、電子ビーム蒸着によってPDMS基板上に堆積されました。

私たちの構造の全反射率、拡散反射率、および全透過率は、フロンティア変換赤外分光計(Perkin Elmer)で特性評価されました。測定は、2〜14μmの波長範囲にわたって12°の照明角度で実行され、拡散金本位制(Pike Technologies)を参照しました。

三角形のしわ構造のトポグラフィーは、レーザー走査型顕微鏡(モデル:LEXT OLS4100; Co。:オリンパス)と原子間力顕微鏡(AFM)(モデル:Multimode8; Co。:Bruker)によって特徴づけられました。赤外線写真とビデオは、熱画像カメラ(FOTRIC 226S)を使用して、8μmから14μmの波長の温度と有効スペクトル範囲で取得されました。

結果と考察

赤外線ステルスメカニズム

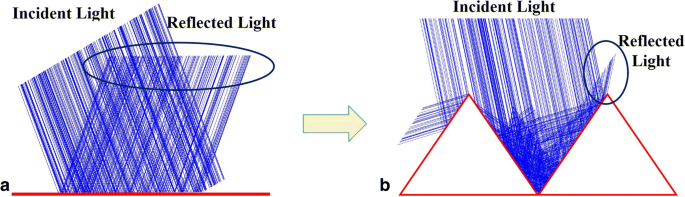

赤外線反射構造の概略図を図1に示しました。三角形の構造に基づいて、赤外線反射の特性を調査しました。赤外線ステルスのモデルは、Zemaxのソフトウェアによってシミュレートされました。光は平らな構造に入射するため、図1aに示すように、ほとんどの入射光は反射の法則に従って決定された方向に沿って反射します。光が三角形の構造に入射したとき、図1bに示すように、ほとんどの光は三角形のトラップ構造の内側に落ち、リターライトのみが三角形の構造から反射することができます。つまり、赤外光が三角形の構造に入射したため、光の反射メカニズムを使用してほとんどの赤外光を検出することはできませんでした。この三角形の構造は、赤外線検出技術では見えない可能性があります。

赤外線メカニズムのモデル。 a フラットフィルムに光が入射しました。 b 三角形の構造について

三角形のしわ構造の作成

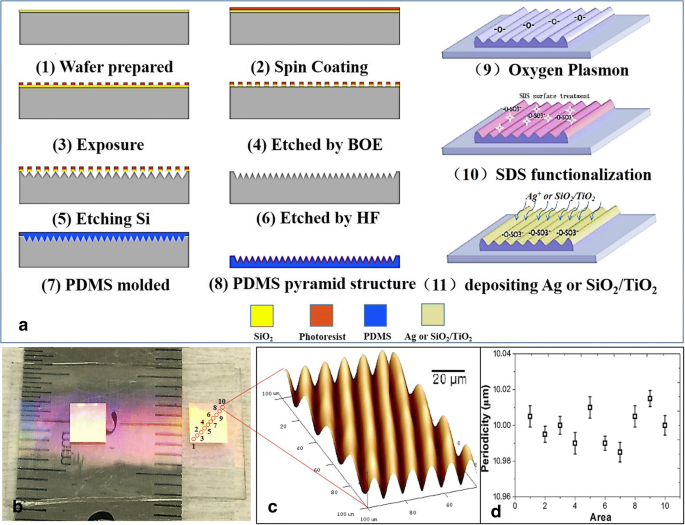

図2に示すように、三角形のしわ構造は、以前の研究[19]で報告されているMEMS技術を使用して製造されました。まず、ポジ型フォトレジストをシリカウェーハ上に3000 rad / minでスピンコーティングし、105°Cで90秒間ベークしました。次に、ウェーハを135 mJ / cm 2 の線量にさらしました。 マスクアライナを使用し、115°Cで120秒間ベークして、強力な架橋を形成します。ウェーハが徐々に冷却された後、構造はポジティブ現像液に浸漬されました(40秒)。第三に、SiO 2 をエッチングします 緩衝酸化物エッチングを使用し、15 wt%TMAH + 17 vol%イソプロピルアルコールを使用してSiをエッチングします(22分)。第四に、SiO 2 層はフッ化水素酸によって除去された。次に、図2a [6]に示すように、三角形のような構造が得られました。第5に、PDMSモールドは、液体PDMSエラストマーと硬化剤を体積比10:1で混合することによって準備され、Siモールドに注がれ、80°Cで1.5時間熱硬化されて、 PDMSモールドを形成するためのPDMS基板の表面。次に、SiO x 150 Wで15秒間の酸素プラズマ処理により、PDMS基板の表面に層と親水性基(-OHなど)が形成されています。次に、サンプルをSDS溶液に15秒間浸して、-SO 3 を導入しました。 − 三角形のしわのあるPDMS構造の表面にあるグループ。このプロセスは、PDMSと貴金属(Ag、Au)および酸化物材料(SiO 2 )の間に親水性官能基の凝縮反応を導入する可能性があります。 、TiO 2 )、これは以前の研究[20,21,22]で詳細に報告されています。最後に、金属または酸化物の三角形のしわ構造は、以前の研究[20,21,22]で詳細に報告されている電子ビーム蒸着技術を使用してPDMSモールドの表面に金属または酸化物をコーティングすることによって得られました。

ポリジメチルシロキサン(PDMS)基板上の三角形のしわ構造の製造プロセスと形態の特性評価。 a Agの製造プロセス(SiO 2 / TiO 2 )-埋め込まれた三角形のしわ構造。 b 光学画像。 c AFM画像。 d サンプルの周期性の均一性

図2b–dに示すように、三角形のしわ構造の周期性は均一であり、原子間力顕微鏡でテストしたサンプルの表面全体で周期性は約(10±0.1)μmでした。また、サンプルのサイズは約4mm×4mmでした。望ましい周期性は、マスク構造のサイズとエッチングパラメータを調整することによって達成されました。これは、以前の研究[19]で紹介されたように計算できます。

赤外線ステルステスト

私たちの仕事では、赤外線反射効果を調査するために、最初に金属製の三角形のしわ構造を作成しました。高い延性、優れた曲げ性、および比較的低い硬度とコストのために、赤外線反射フィルムを製造するために金属Ag材料が選択されました。 Agの三角形のしわ構造は、図2aのプロセスに従って製造されています。

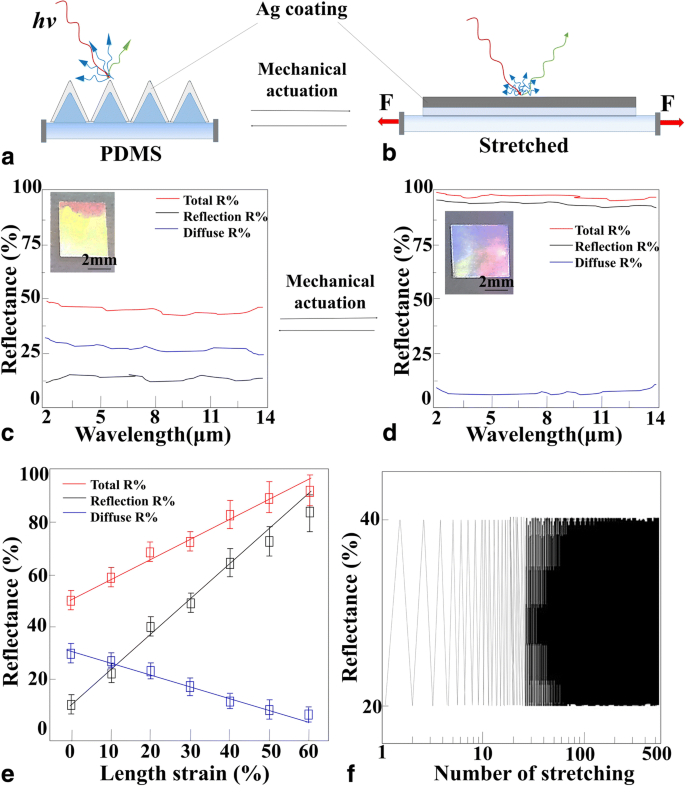

機械的作動の前に、三角形の赤外線反射構造の先端に光線が入射すると(図3a)、ほとんどの赤外線(赤い線)が先端(青い線)によって拡散され、わずかな光しか拡散されませんでした。検出器に反射することができます(緑色の線)。機械的作動後、図3bに示すように、三角形構造の表面を徐々に引き伸ばして平面にすることができます。この場合、ほとんどの入射光は検出器に反射します。

広帯域反射率の機械的変調。 a 機械的作動前のAg三角しわ構造の表面形態の変化と赤外光の反射。 b 機械的作動後。 c 機械的作動前のAg三角しわ構造の赤外反射スペクトル。全反射率(赤のトレース)が、反射(黒のトレース)および拡散(青のトレース)成分とともに表示されます。 d 機械的作動後。 e 適用された長さひずみの関数としてのAg三角形のしわ構造の全反射、反射、および拡散ピーク反射率のプロット。 f 500サイクルを超えるストレッチ/リリースを伴うAg三角形のしわ構造の安定性テスト

対応する赤外スペクトルは、図3cに示すように、私たちの実験で上記の結果を証明しました。作動していない三角形のしわ構造として、それは46±2%の高い平均全反射率、<13%の低い平均反射率、および33±2%の中程度の平均拡散光を特徴としていました。したがって、全反射率は、13±2%の弱い平均反射率と33±2%の支配的な平均拡散成分を特徴とし、比率は〜0.4でした。三角形のしわ構造を機械的に引き伸ばした後(図3dに示すように)、対応する赤外スペクトルは、97±1%の増加した平均全反射率、89±1%の高い平均反射率、および低い平均総拡散光を特徴としました。 8±1%。

実験結果から、三角形のAgしわ構造を伸ばすと、反射率が13%から89%に増加しました。また、拡散光が33%から8%に減少しました。その理由は、三角形のAgしわ構造がAg平面フィルムに引き伸ばされているためです。入射光は、反射の法則に従って、平面フィルムから特定の角度に沿って反射することができます。平面フィルムの反射率が高いため、理論的には全反射率が最大100%になり、拡散光はごくわずかでした。 Ag膜の粗い表面を考慮すると、反射が減少し(89%)、拡散光が増加します(8%)。

一方、しわ構造と比較して、拡散光は平面フィルムから33%から8%に減少しました。その理由は、三角形のAgしわ構造の粗さは、しわ構造の高さに応じて約1μmであったためです。しかし、Ag平面フィルムの場合、粗さは約20 nm以下であり、これはAgフィルムの粗さでした。したがって、電子ビーム蒸発の技術的パラメータを最適化することにより、拡散光をさらに減らすことができます。

この場合、全反射率は、89±1%のはるかに大きな平均反射と8±1%の小さな平均拡散光成分を特徴とし、約11の比率でした。したがって、反射対拡散比は約三角形のしわ構造に基づいて桁違いに増加しました。

一般に、広帯域波長での三角形のしわ構造の全反射率は、ひずみの関数として増加しました(図3e)。ひずみとともに反射率は増加しましたが、三角形のしわのあるAgフィルムを平らに伸ばすと、拡散は減少しました。赤外線反射特性は、繰り返しの機械的作動で完全に可逆的であり、しわ構造の高度に伸縮性のある特性に貢献しました。また、500サイクル後には、わずかなパフォーマンスの低下しか観察されていません(図3f)。したがって、三角形のしわ構造を機械的に作動させると変化が生じ、これは可逆的であり、短波長から長波長の赤外線領域内の広帯域反射率を動的に変調することができます。

一般に、ブロードバンド赤外線技術と比較して、狭い赤外線帯域は、信号対雑音比が高く、赤外線ターゲットの検出、識別、および追跡アプリケーションのトレーサビリティが容易です。

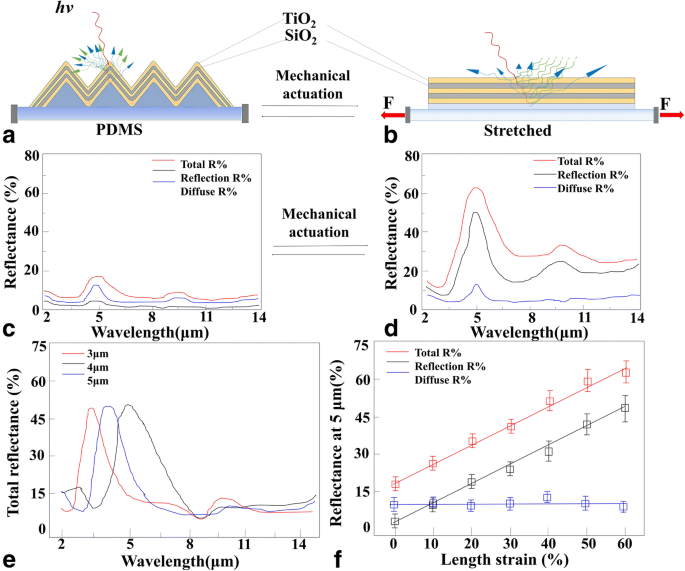

そのため、赤外線ターゲットの検出、識別、追跡技術の精度を向上させるために、図4に示すように、三角形のしわ構造の狭帯域赤外線反射効果を調査しました。

狭帯域反射率の機械的変調。 a TiO 2 の表面形態の変化と赤外光の反射 / SiO 2 機械的作動前のブラッグスタック修正構造。 b 機械的作動後。 c TiO 2 の赤外線反射スペクトル / SiO 2 機械的作動前の5μmでのピーク反射強度を持つブラッグスタック修正構造。全反射率(赤のトレース)が、反射(黒のトレース)および拡散(青のトレース)成分とともに表示されます。 d 機械的作動後。 e 3μm(赤のトレース)、4μm(青のトレース)、および5μm(黒のトレース)のピーク反射波長を特徴とするように設計された3つの非作動デバイスの赤外線スペクトル。 f TiO 2 の全反射、反射、拡散ピーク反射率のプロット / SiO 2 適用された長さひずみの関数としてのブラッグスタック修正構造

狭帯域の赤外線反射率のピークを取得するには、TiO 2 を交互に使用します。 / SiO 2 / TiO 2 / SiO 2 / TiO 2 λ peak の厚さの層 /(4× n TiO2 )およびλピーク /(4× n SiO2 )設計されています。構造は、図2aに示すように、標準的なリソグラフィプロトコルに従って製造されました。 TiO 2 / SiO 2 ピーク反射強度が5μmのブラッグスタックは、SiO 2 を使用して生成されました。 厚さは0.933μmで、TiO 2 厚さは、Angstrom EngineeringEvoVacシステムで0.543μmでした。狭帯域赤外線反射構造は、2層のSiO 2 で構成されています。 および3層のTiO 2 。また、三角形のしわ構造に基づく狭帯域赤外線反射構造のサイズは、約4mm×4mmでした。

私たちの研究では、機械的作動の前に、三角形のしわ構造に基づく狭帯域赤外線反射構造、赤外線スペクトルは、5μmの波長で18±2%の全反射強度を特徴とし、5±2%の弱い平均反射を示しました図4cに示すように、平均拡散成分は13±2%、比率は〜0.38です。

機械的作動後、全反射強度は5μmの波長で63±4%まで増加し、50±3%のはるかに大きな反射成分と13±2%のほとんど変化しない拡散成分が〜3.8の比率で増加しました。 (図4dに示すように)。この結果は、三角形のしわ構造に基づくAg修飾反射膜と一致していました。三角形のTiO 2 が原因で、反射率が5%から63%に増加しました。 / SiO 2 多層のしわ構造は、平面フィルムになるように引き伸ばされています。入射する赤外光は、平面フィルムから特定の角度に沿って反射し、反射率を向上させることができます。

同様に、三角形のしわ構造に基づく狭帯域赤外線反射構造の場合、反射と拡散の比率は、5μmの波長で約1桁減少しました。また、3、4、5μmの波長でも同じ結果が証明できます(TiO 2 の厚さが変化したためです。 およびSiO 2 )、図4eに示すように。

一般に、広帯域波長での三角形のしわ構造の全反射率は、ひずみの関数として増加しました(図4f)。反射はひずみとともに増加しましたが、拡散成分は比較的影響を受けませんでした。その理由は、三角形のしわ構造と平面フィルムの粗さがほぼ同じサイズであったためです。しわの構造の高さは、TiO 2 を覆うことで、〜1μmから〜200nmに減少しました。 またはSiO 2 映画。 2つの三角形の構造の間の角が他の領域よりも多くのフィルムを覆うため、TiO 2 の高さが低くなります。 / SiO 2 多層フィルムのしわ構造。フィルムの厚さが増すほど、高さは低くなります。 TiO 2 の場合 / SiO 2 平面フィルムの場合、MEMS技術を使用した金属よりも酸化物の品質が悪いため、粗さは約50nmでした。

アプリケーション例のデモンストレーション

三角形のしわ構造の赤外線ステルスの概念実証として、赤外線可視化の下で自分自身を隠すために赤外線ステルス構造を評価しました。

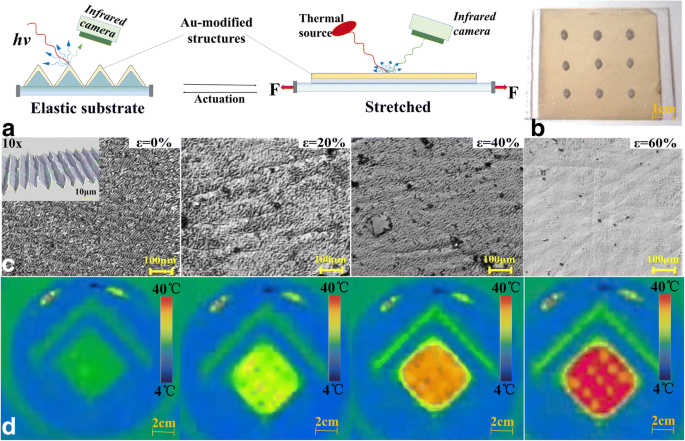

3×3アレイ構造のAu改質赤外線反射膜を設計・製造しました。図5aに示すように、サンプルのサイズは5cm×5cmで、熱赤外線カメラで画像化されました。図5bに示すように、3 x 3のアレイ構造は、高赤外線透過材料を含むPDMS-ナノダイヤモンド複合材料で構成されるラベルとして機能しました。

赤外線におけるAu修飾構造の可逆的ステルス。 a 機械的作動の前(左)と後(右)の一定の熱流束下でのAu修飾構造の概略図。 b 金で修飾された構造の光学画像。 c ひずみの増加に伴う三角形のしわ構造の微視的形態特性。 d ひずみの増加に伴う同じAu修飾構造の対応する赤外線カメラ画像

図5c(左)の挿入図に示すように、機械的作動の前に、三角形のAu修飾しわ構造がレーザー走査型共焦点顕微鏡ではっきりと観察されました。はめ込みの断面図から、三角形の構造がはっきりと見えます。そして、対応する赤外線画像を図5d(左)に示すことができます。作動しないと、Auで修飾された膜構造の全体的な輪郭しかありませんでした。ひずみが0%から60%に増加すると、三角形のしわ構造が引き伸ばされて平らになり、高さがゼロに減少しました。これは、レーザー走査型共焦点顕微鏡で観察されました。また、対応する赤外線画像は、赤外線反射率の増加により、Auで修飾された膜構造が徐々に赤くなることを示しています。そして、3行3列のアレイ構造が穴になりつつありました。したがって、結果は、再現性、安定性、および完全な可逆性の利点を備えた三角形のしわ構造の赤外線ステルス効果を証明しています。

結論

貴金属(AuおよびAg)と金属酸化物(TiO 2 )の赤外線ステルス特性を調べました。 / SiO 2 )-変更された伸縮性のある三角形のしわ構造。

まず、これらの構造の赤外線反射率は50〜5%に調整されており、反射と拡散の比率は約1桁動的に変調されています。第二に、私たちが提示した構造は、広帯域および狭帯域波長での適応型赤外線カモフラージュ技術の機能を備えています。第三に、構造は単純に統合されており、繰り返しのサイクリングに対する安定性が特徴です。最後に、この構造により、室温での単純な機械的作動の下で、新しい自律型ポータブルテクノロジーが可能になります。最終的に、説明されている構造は、軍事安全および監視の分野で適用される赤外線カモフラージュの新しい可能性を提供する可能性があります。

略語

- AFM:

-

原子間力顕微鏡

- PDMS:

-

ポリジメチルシロキサン

ナノマテリアル