2段階のポストアニーリングを備えた原子層堆積酸化アルミニウムによる強化されたSiパッシベーションとPERC太陽電池効率

要約

この研究では、酸化アルミニウム(Al 2 O 3 )膜は、脱イオン水とトリメチルアルミニウムを使用した空間原子層堆積と、それに続く酸素(O 2 )、フォーミングガス(FG)、または2段階アニーリング。サンプルの少数キャリア寿命は、SintonWCT-120によって測定されました。電界効果不動態化と化学的不動態化は、固定酸化物電荷( Q )によって評価されました。 f )および界面欠陥密度( D それ )、それぞれ、静電容量-電圧測定を使用します。結果は、O 2 アニーリングは高い Q を与えます f −3.9×10 12 cm −2 、一方、FGアニーリングは低い D で優れたSi界面水素化をもたらします それ 3.7×10 11 eV -1 cm −2 。酸素アニーリングによってもたらされる最良の電界効果パッシベーションとフォーミングガスによってもたらされる最良の化学的パッシベーションの考慮に基づいて、2段階のアニーリングプロセスが最適化されました。 Al 2 O 3 酸素中で、次にガスを形成する際に順次アニールされた膜は、高い Q を示します。 f (2.4×10 12 cm −2 )および低い D それ (3.1×10 11 eV -1 cm −2 )、1097μsの最高の少数キャリア寿命をもたらします。 SiN x / Al 2 O 3 2段階アニーリングを使用したパッシベーションスタックの寿命は2072μsで、固有の寿命限界に近い値です。最後に、不動態化されたエミッターとリアセルの変換効率は、業界のアニーリングプロセスを使用した21.61%から2段階のアニーリングプロセスを使用した21.97%に改善されました。

はじめに

不動態化されたエミッターおよびリアセル(PERC)は、近年、高効率と競争力のあるコストの両方の有望な技術として浮上しています。 PERCと従来のフルアルミニウム裏面フィールドシリコン太陽電池の最大の違いは、ウェーハのリアパッシベーションです。ウェーハ表面のパッシベーションを改善するために、かなりの努力が払われてきた。真空[1,2,3,4]または空間原子層堆積(ALD)酸化アルミニウム(Al 2 )によって不動態化されたp型フローティングゾーンウェーハについて、0.8〜8msの少数キャリア寿命が報告されています。 O 3 )[5,6,7]。 p型チョクラルスキーウェーハのパッシベーション品質は低く、0.1〜2ミリ秒の範囲です[8、9]。空間ALDAl 2 O 3 従来の真空型ALD(<0.03 nm / s)に比べて堆積速度(0.03–1.2 nm / s)が高いため、近年広く研究され、業界に適用されています[10、11]。トリメチルアルミニウム(TMA)およびH 2 Oは、安価に揮発性の液体であり、取り扱いが容易なため、最も広く使用されている前駆体です。一部の研究グループは、AlCl 3 などの他の前駆体を使用しています。 またはO 3 [12、13、14]。 Al 2 O 3 電界効果と化学的不動態化により、現在、最良の不動態化材料であると考えられています[15]。 H 2 OベースのALDプロセスは、主に酸化ケイ素(SiO x )Al 2 のレイヤー O 3 / Si界面、およびこの界面層は、堆積またはアニーリング後に現れる可能性があります[16]。 Al 2 のポストアニーリング O 3 窒素またはフォーミングガス(FG)のいずれかの膜は、ウェーハの寿命を大幅に延ばすことが示されています[12、17]。 FGまたはAl 2 の水素 O 3 アニーリング中にSi界面の水素化を引き起こします。アニーリング温度は通常500°C未満で、それを超えると脱水素が発生します。ただし、パッシベーション品質をさらに向上させるための他のアニーリングプロセスはほとんど報告されていません。

この研究では、Al 2 O 3 フィルムは、TMAおよびH 2 を使用した空間ALDによってSi上に作成されます。 前駆体としてのO。酸素の影響(O 2 )およびSiウェーハのパッシベーションにおけるFGポストアニーリングが調査および分析されます。 O 2 の組み合わせとしての2段階アニーリング FGアニーリングが提案されており、個々のガスアニーリングプロセスと比較してより長いウェーハ寿命を示しています。最後に、業界標準のO 2 で製造されたPERCの光起電力性能 、FG、および2段階アニーリングが表示されます。

メソッド

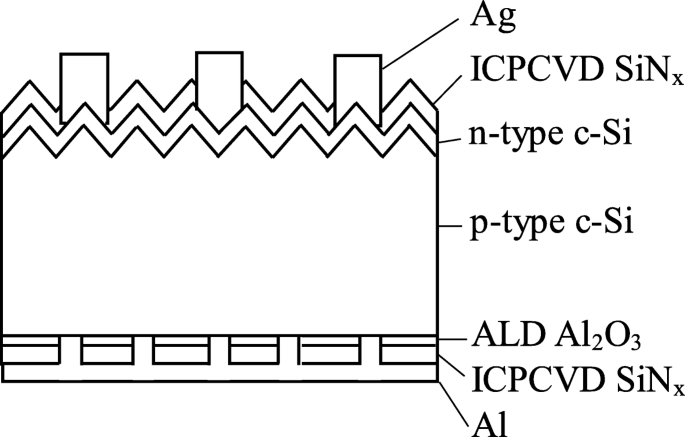

抵抗率1Ω-cm、厚さ200μmのP型(100)チョクラルスキーシリコンウェーハを基板として使用した。標準のRCAプロセスを使用してウェーハを洗浄した後、30秒のHFディップを行ってウェーハ上の自然酸化物を除去しました。 Al 2 O 3 厚さ18nmの薄膜は、H 2 を使用して空間ALDシステムを使用して堆積されました。 それぞれ酸化剤およびアルミニウム源としてのOおよびTMA。ガス注入ヘッドと可動基板ホルダーの間のギャップは約1mmでした。詳細な堆積パラメータを表1にまとめています。前駆体の凝縮を防ぐために、パイプの温度は70°Cでした。一部のウェーハは窒化ケイ素(SiN x )で不動態化されました。 、120 nm)/ Al 2 O 3 (18 nm)スタック、ここでSiN x 層は、アンモニア(NH 3 )のガス混合物を使用して120°Cで13.56MHzの誘導結合プラズマ蒸気堆積を使用して堆積されました。 )およびテトラメチルシラン(TMS)。 SiN x のその他のパラメータ 堆積を表2に示します。酸素、FG、または2段階のアニーリングプロセスをサンプルに対して実行し、アニーリングパラメータを表3に示します。サンプルの寿命はSintonWCT-120によって測定されました。静電容量-電圧( C - V )測定は、室温で1 MHzの静電容量計(HP 4284a)を使用して、金属酸化物半導体(MOS)サンプルで実行されました。 MOS製造の場合、ウェーハは厚さ18nmのAl 2 で堆積されました。 O 3 層と焼きなまし。電極としてサンプルの両面に厚さ500nmのアルミニウム膜を蒸着しました。 MOSサンプルの面積は1mm 2 でした。 。サンプルの断面画像は、透過型電子顕微鏡(TEM)を使用して取得されました。 PERC製造の場合、デバイスの概略図を図1に示します。ここで、ALDパッシベーションは背面のみにあります。ランダムなピラミッドを生成するために、アルカリ溶液を使用してウェーハをテクスチャリングしました。エミッターはPOCl 3 によって形成されました シート抵抗が100オーム/正方形の標準的なチューブ熱炉での拡散。 SiN x 誘導結合プラズマ蒸着(ICPCVD)により、85nmの厚さのウェーハが反射防止層としてウェーハの前面に蒸着されました。ウェーハの裏面をKOH溶液で70°Cで3分間研磨しました。 Al 2 O 3 厚さ18nmの膜は、空間ALDを使用して堆積されました。 ICPCVD SiN x 厚さ120nmのAl 2 に堆積しました O 3 。サンプルは、さまざまなアニーリングプロセスでアニーリングされました。直径40μm、ピッチ260μmの後方局所開口部は、532nmのレーザースクライビングによって作成されました。最後に、銀のグリッドを前面にスクリーン印刷し、アルミニウムを背面の誘電体に印刷した後、ピーク温度850°Cで同時焼成しました。電流密度-電圧( J - V )曲線は、キセノンランプとハロゲンランプの両方を使用し、クラスA AM 1.5Gでシミュレートされた光スペクトルを使用して、デュアル光源タイプのソーラーシミュレーター(Wacom Co.、Japan)で測定されました。

<図> <図> <図>

SiN x を備えたPERC太陽電池の概略図 / ALD Al 2 O 3 リアパッシベーション

結果と考察

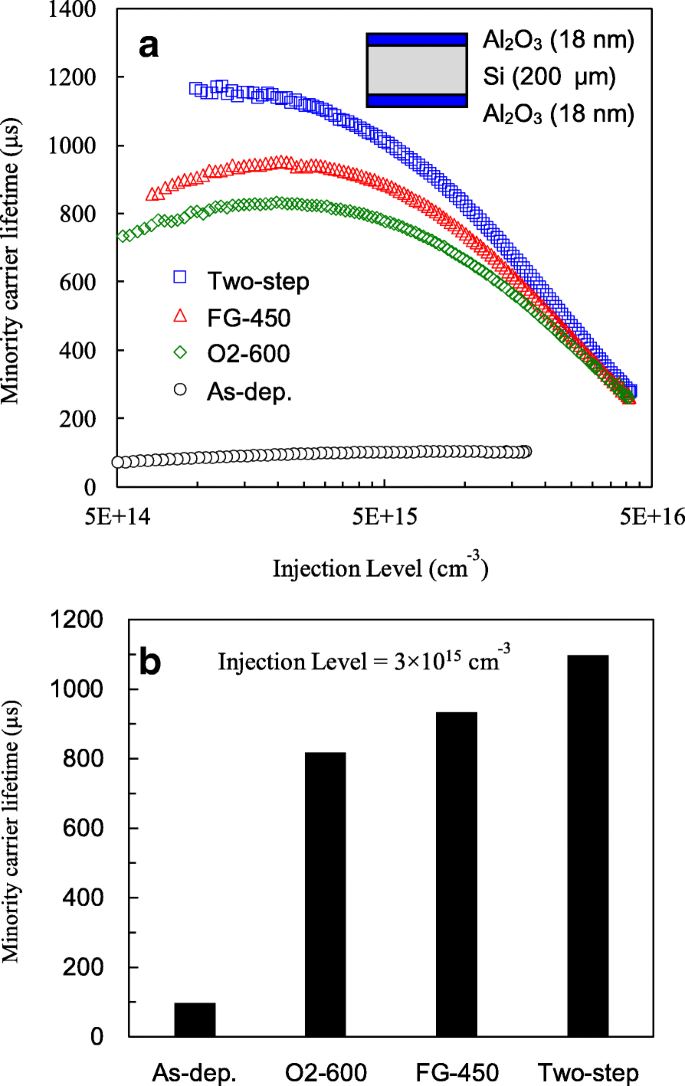

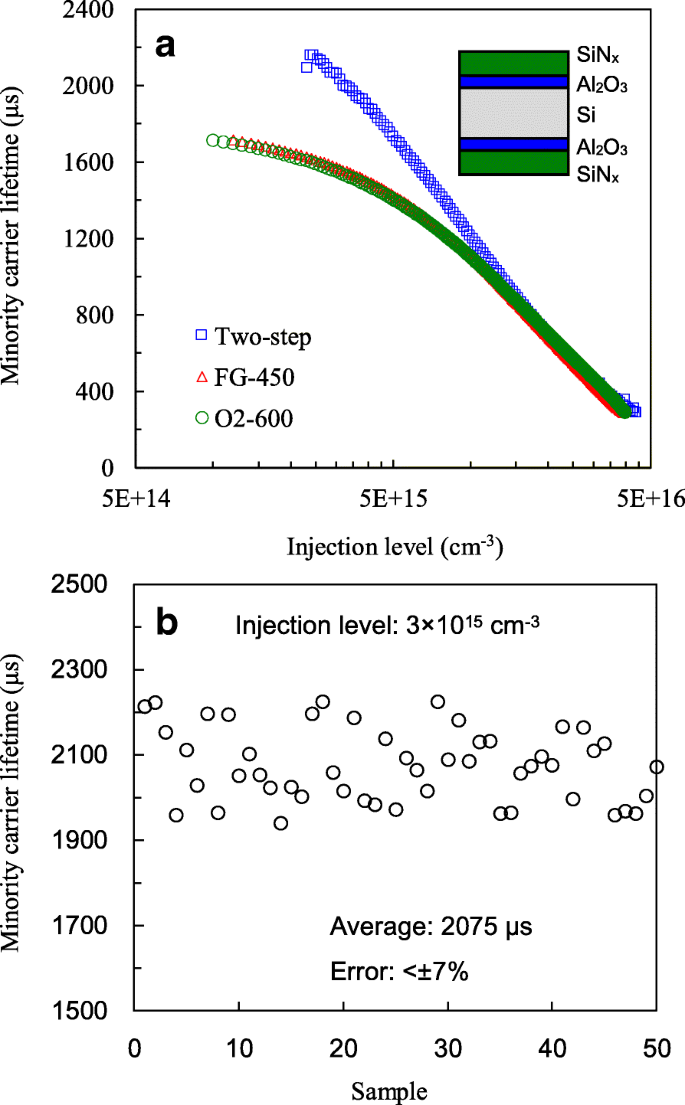

図2aは、Al 2 の注入レベルに依存する少数キャリアの寿命を示しています。 O 3 / Si / Al 2 O 3 異なるアニーリングプロセスの有無にかかわらずサンプル。アニーリング前の少数キャリアの寿命は、注入レベルの全範囲で100μs未満と低くなっています。焼きなましされたAl 2 によってもたらされる化学的不動態化と電界効果不動態化の結果として、焼きなましプロセス後の寿命は大幅に改善されます。 O 3 。ただし、寿命値は、酸素アニーリングが最も低い曲線、FGアニーリングが中間、2段階アニーリングが最も高いこれらの3つのアニーリング条件で異なります。 3×10 15 の注入レベルでの寿命値 cm -3 図2bに示すように抽出されます。 O 2 -、FG-、および2ステップアニーリングされたサンプルの寿命は、それぞれ818、934、および1098μsです。 2段階のアニーリングでは、O 2 の最初のステップのアニーリングシーケンスでのみ最長の寿命を得ることができることに注意してください。 FGの2番目のステップ。逆のシーケンスでは、O 2 のサンプルと同様の寿命が得られます。 アニーリングのみ。これは、FGアニーリングを最初に実行した場合、次のO 2 が原因である可能性があります。 アニーリングは脱水素化を引き起こす可能性があります。丹羽野ほかSi–HまたはSi–H 2 で終端されたウェーハの場合 結合、酸素への暴露により、水素結合がSi–O結合に置き換わります[18]。

a 注入レベルに依存する少数キャリアの寿命。 b 3×10 15 の注入レベルでの寿命 cm -3 Al 2 の場合 O 3 / Si / Al 2 O 3 O 2 のサンプル 、FG、および2段階アニーリング

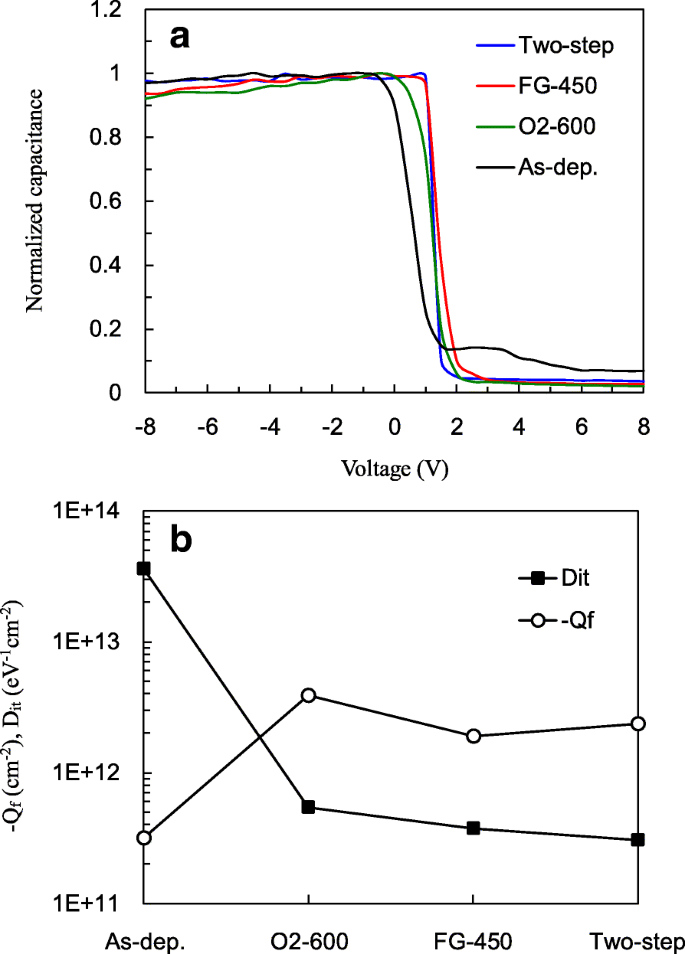

全体的な不動態化は電界効果と化学的不動態化によって支配されるため、 C - V 測定は、O 2 の場合にどのパッシベーションが支配的であるかを明確にするのに役立ちます 、FG、および2段階アニーリング。図3aは、正規化された C を示しています。 - V 異なるアニーリングプロセスがある場合とない場合のサンプルの曲線。空乏領域の曲線の傾きの大きさは、界面欠陥密度( D )の指標として使用できます。 それ )、インターフェイストラップの存在により、 C が発生するため - V カーブストレッチアウト[19]。 2段階のアニーリングでは、他の中で最大の勾配が得られるため、 D が最小になります。 それ 期待されています。さらに詳しい情報を得るために、固定酸化物の電荷密度( Q f )および D それ C から抽出されます - V 図3bにプロットされた曲線。 Q f 電界効果の不動態化を評価するのに役立ち、[20]

によって計算されます。 $$ {Q} _f =\ frac {C _ {\ mathrm {ox}} \ left({W} _ {\ mathrm {ms}}-{V} _ {\ mathrm {fb}} \ right)} {q \ A} $$(1)

a 正規化された C - V 曲線。 b D それ および Q f O 2 のサンプルの場合 、FG、および2段階アニーリング

ここで C ox は蓄積酸化物の静電容量、 W ms は半導体と電極の仕事関数の差(この場合は− 0.9 V)、 V fb はフラットバンド電圧、 q は電子の電荷であり、 A MOSデバイスの領域です。 Q f は−3.2×10 −11 cm −2 堆積されたままのサンプルの場合。 Q f このレベルでは、弱い電界効果の不動態化につながります[21]。アニーリングされたすべてのサンプルは Q を上昇させます f 10 12 のレベルに cm −2 。 O 2 アニーリングは最高の Q を与えます f 3.9×10 12 cm −2 、2段階のアニーリングにより中間体 Q が得られます f 、およびFGアニーリングは最低の Q を与えます f 。一方、 D それ ターマン法[22]によって推定された値も、化学的不動態化を評価するために示されています。堆積されたままのサンプルには D があります それ 10 13 以上 eV -1 cm −2 。 5.4×10 11 に減少します eV -1 cm −2 O 2 の場合 アニーリング、3.7×10 11 eV -1 cm −2 FGアニーリング用、および3.1×10 11 eV -1 cm −2 2段階アニーリング用。したがって、O 2 を比較することによって とFGアニーリング、O 2 アニーリングは電界効果パッシベーションが優れていますが、FGは化学的パッシベーションが優れています。前者は、界面のSiO x にリンクしている可能性があります 成長。比較的低温で酸素不足で行われるFGアニーリングとは異なり、O 2 アニーリングは改善されたSiO x を持つことが期待されます 界面層の成長。これにより、Al 2 でのSiのAl置換の可能性が高まる可能性があります。 O 3 / SiO 2 負の固定電荷の原因の1つと考えられているインターフェース[23]。 2段階のアニーリングを考慮すると、中間体の Q f O 2 の組み合わせとして合理的です およびFGアニーリング。ただし、その D それ FGアニーリングよりも低い値です。これは、最初のステップO 2 による界面酸化物層の高品質による追加の寄与によって説明されます。 アニーリング。いくつかの研究では、より密度の高いSiO x より良い不動態化をもたらします[24]。下の D それ 2段階のアニーリングサンプルでは、Al 2 の水素によって引き起こされるシリコン表面の水素化の改善にも起因する可能性があります。 O 3 映画。

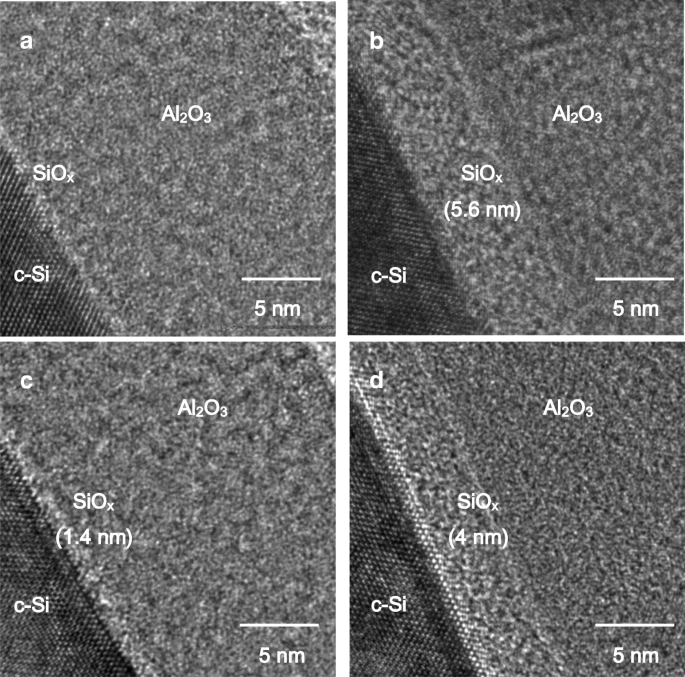

図4は、異なるアニーリングプロセスを使用した場合と使用しない場合のサンプルの断面TEM画像を示しています。アニーリングの前に、SiO x SiとAl 2 の間の界面層 O 3 インターフェースは明確ではありませんが、観察されます。これは、H 2 が原因である可能性があります Oは前半のALDサイクルで使用されました。 O 2 の場合 アニーリングでは、高温(600°C)および酸素環境でのアニーリングにより、界面層の厚さが5.6nmに増加します。 Al 2 では酸素の拡散係数が非常に小さいことが報告されています。 O 3 (〜10 −38 cm -1 600°Cで)[25]、したがって、酸素がAl 2 を通って拡散する可能性は低いです。 O 3 Si界面に到達するための層。代わりに、周囲の酸素はAl 2 の酸素と交換します O 3 、より深いAl 2 で交換プロセスを繰り返すことができる可動酸素を作成します O 3 酸素がSi界面に到達するまでの領域[26]。 FGでアニールされたサンプルは、非常に薄いSiO x とのより明確な界面を示しています。 1.4 nmの界面層。これは、N 2 でアニーリングプロセスを実行する他の研究グループと同様です。 またはFG [16]。これは、FGアニーリングが界面層の成長を制限することを示しています。 2段階のアニーリングは中間のSiO x を示します O 2 の時間の短縮の結果として、界面層の厚さは約4nmになります。 アニーリング。

サンプルの断面TEM画像 a アニーリングなし、 b O 2 、 c FG、および d 2段階アニーリング

図5aは、SiN x の注入レベルに依存する少数キャリアの寿命を示しています。 / Al 2 O 3 -異なるアニーリングプロセスの有無にかかわらず不動態化されたウェーハ。 3×10 15 の注入レベルでの寿命 cm -3 O 2 の場合は1569、1579、2072μsです。 、FG、および2段階アニーリング。改善は、プラズマ化学蒸着SiN x に関連しています。 膜は、堆積プロセスのパラメータに応じて、一定量の水素を含む場合があります。アニーリングプロセス中に、水素の一部がSi界面に向かって移動し、これによりSi界面の水素化が促進されます[27]。文献[6、28、29、30]で報告されているように、SiN x の寿命 / Al 2 O 3 -不動態化されたp型CZウェーハは、0.1〜2ミリ秒の範囲です。窒素またはFGのいずれかでの堆積後アニーリングの最適温度は約400〜500°Cです。この作品では、SiN x / Al 2 O 3 -FGでアニールされた不動態化CZウェーハは、1579μsの寿命と450°Cの最適なアニール温度を示します。これは、報告された値と一致しています。ただし、この最適な温度は、シリコン界面の水素化によって制限されます。酸化ケイ素界面層の観点から、高温は一般に酸化ケイ素膜の品質を改善するので、この層は異なる最適温度を有する可能性がある。したがって、2段階のアニーリングは、界面酸化物の品質とシリコン界面の水素化の両方を最適化でき、ガスの単一段階のアニーリングを形成する場合と比較して、2072μsのより長い寿命につながります。再現性を調べるために、2段階アニーリングを行った50個のサンプルを準備し、それらの少数キャリアの寿命を図5bに示します。サンプルの寿命値は1939〜2224μsの範囲です。平均値は2075μsであり、誤差は±7%以内です。この研究で使用されたウェーハの固有の寿命限界は、Richterパラメータ化を使用して計算された約2300μsです[31]。したがって、2段階のアニーリングにより、寿命の制限に近い寿命が得られ、優れた界面パッシベーションが実証されます。他のALDの場合、Al 2 間の酸化ケイ素界面層 O 3 / Siも検出され、2段階のアニーリングでSiウェーハのパッシベーション品質を向上させることができるはずです。 AlO x / SiN x 窒化ケイ素は不動態化を促進するだけでなく、後方反射率を高め、AlO x を保護するため、必要です。 PERC製造のための高温同時焼成プロセスから。

a SiN x の注入レベルに依存する少数キャリアの寿命 / Al 2 O 3 -O 2 で不動態化されたサンプル 、FG、および2段階アニーリング。 b 3×10 15 の注入レベルでの寿命 cm -3 2段階アニーリングによる50サンプルの場合

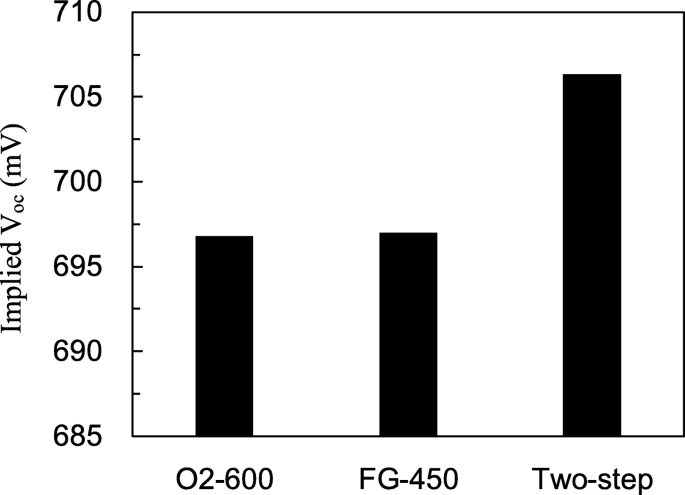

図6は、暗黙の開回路電圧( V )を示しています。 oc) SiN x の場合 / Al 2 O 3 -異なるアニーリングプロセスで不動態化されたサンプル。 p型ウェーハと長い拡散長の場合、暗黙の V oc

と書くことができます $$ \ mathrm {implied} \ {V} _ {\ mathrm {oc}} =\ frac {kT} {q} \ ln \ left(\ frac {\ Delta n \ \ left({N} _A + \ Delta n \ right)} {{n_i} ^ 2} \ right)$$(2)

暗黙の V oc SiN x の / Al 2 O 3 -O 2 で不動態化されたサンプル 、FG、および2段階アニーリング

ここで k はボルツマン定数、 T は絶対温度、 n i 固有のキャリア濃度、 N A はアクセプター濃度であり、∆ n は、WCT-120シントンライフタイムテスターによって1日光強度で測定された過剰キャリア濃度です。 O 2 -およびFGアニーリングされたサンプルには、同様の暗黙の V があります。 oc それぞれ696と697mVの値。 2段階のアニーリングには、暗黙の V があります。 oc 706mVの。

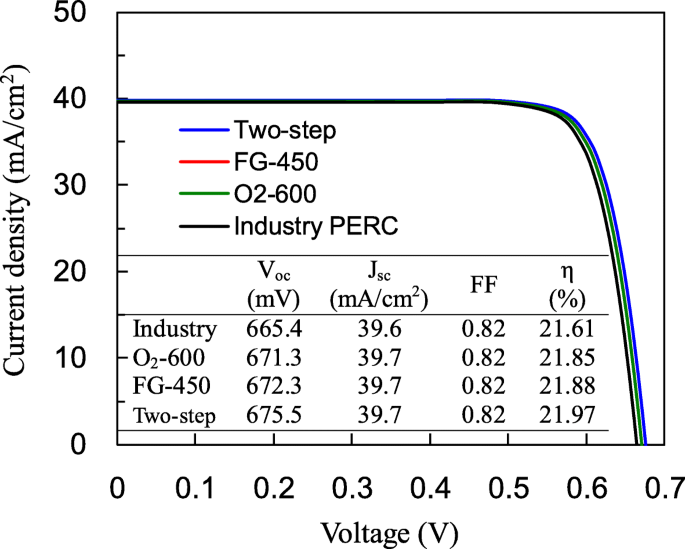

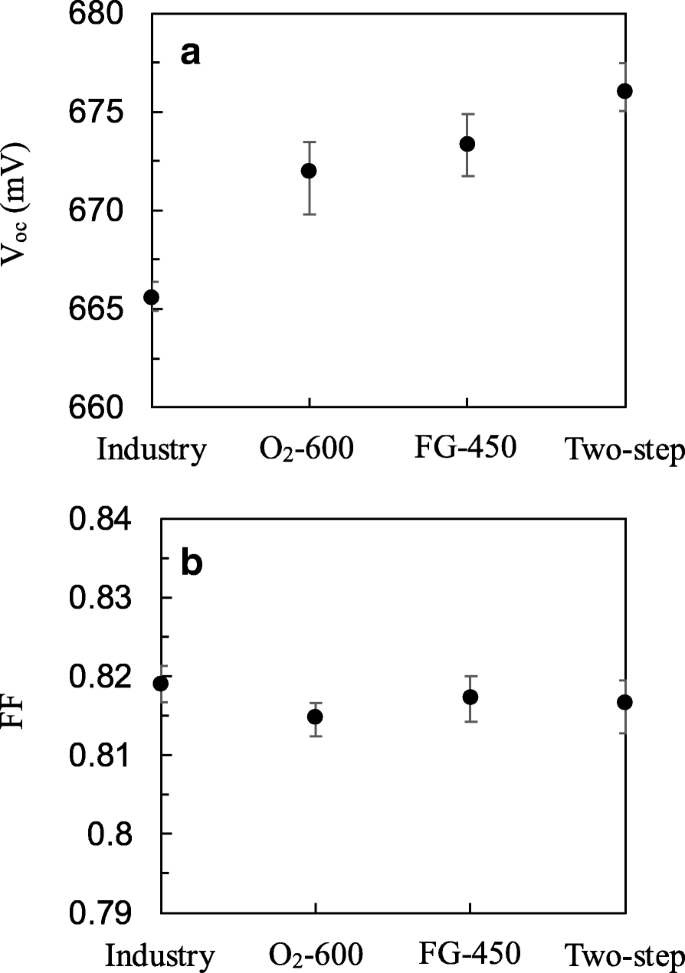

図7は、 J を示しています。 - V V などの特性と光起電力パラメータ oc 、短絡電流密度( J sc )、曲線因子(FF)、および変換効率(η )異なるアニーリングプロセスで製造されたPERCの。比較のために、産業用PERCのパフォーマンスも示されています。業界のPERCは同じ条件下で製造されましたが、Al 2 であるため、追加のアニーリングプロセスは使用されませんでした。 O 3 層はSiN x の間にアニールされました 400°Cでの堆積。この研究では、アニーリングプロセス中に、前面が下向きに配置され、ウェーハホルダーに接触したことに注意してください。フロントSiN x 層はアニーリングガスにさらされなかったため、フロントSiN x の影響 レイヤーは重要ではない可能性があります。業界のPERCは最低の V を示しています oc とりわけ665.4mVの。これは、3×10 15 の注入レベルでのウェーハ寿命が797μsと短いことに起因する可能性があります。 cm -3 。 V oc O 2 の値は671.3mVに向上します アニーリングおよびFGアニーリングの場合は672.3mV。 2段階のアニーリングにより、 V がさらに増加します。 oc 675.5 mVになります。これは、ワンステップアニーリングと比較して約0.6%、または業界のものと比較して1.5%の改善です。 J に大きな違いはありません sc およびPERC間のFF。 2段階のアニーリングは、21.97%の最高の変換効率を示します。これは、業界のPERCよりも0.36%abs高くなっています。最後に、アニーリングプロセスごとに5つのPERCが製造されました。 V の平均値と分布範囲 oc とFFをそれぞれ図8aとbに示します。 2段階アニーリングを使用したPERCは V を示します oc 675–677.5 mV、平均値676 mV、FF 0.813–0.819、平均値0.816。

業界標準の製造、O 2 を使用したPERCの電流密度-電圧曲線と光起電力性能 アニーリング、FGアニーリング、および2段階アニーリング

a の平均値と分布範囲 V oc および b 異なるアニーリングプロセスを持つPERCのFF

結論

Al 2 O 3 フィルムは、原子層堆積とそれに続くO 2 を使用して作成されます。 、FG、または2段階アニーリング。 O 2 の比較 FGアニーリングでアニーリングすると、前者はより厚いSiO x を生成します 界面層とより高い Q f 密度−3.9×10 12 cm −2 、優れた電界効果パッシベーションを示します。 FGアニーリングはより低い D を示します それ 3.7×10 11 eV -1 cm −2 Si界面の水素化に起因します。 2段階アニーリングは、これら2つのアニーリングプロセスの利点を組み合わせており、中間の Q を備えています。 f そして最低の D それ 3.1×10 11 の eV -1 cm 2 。 SiN x / Al 2 O 3 -2段階のアニーリングで不動態化されたサンプルは、固有の寿命限界に近い2072μsの少数キャリア寿命を示しています。 2段階アニーリングで製造されたPERCの場合、 V oc 675.5 mVの変換効率と21.97%の変換効率が得られ、業界のPERCと比較してそれぞれ10 mVと0.36%absの増加があります。

略語

- Al 2 O 3 :

-

酸化アルミニウム

- ALD:

-

原子層堆積

- C - V :

-

静電容量-電圧

- D それ :

-

界面欠陥密度

- FF:

-

フィルファクター

- FG:

-

フォーミングガス

- J sc :

-

短絡電流密度

- J - V :

-

電流密度-電圧

- MOS:

-

金属酸化物半導体

- NH 3 :

-

アンモニア

- O 2 :

-

酸素

- PERC:

-

不動態化されたエミッターとリアセル

- Q f :

-

固定酸化物電荷

- SiN x :

-

窒化ケイ素

- SiO x :

-

酸化ケイ素

- TEM:

-

透過型電子顕微鏡

- TMA:

-

トリメチルアルミニウム

- TMS:

-

テトラメチルシラン

- V oc :

-

開回路電圧

- η :

-

変換効率

ナノマテリアル

- マイクロLEDおよびVCSEL用の高度な原子層堆積技術

- プラズマ化学原子層堆積によるその場で形成されたSiO2中間層を有するHfO2 / Geスタックの界面、電気、およびバンド整列特性

- 後部に黒色シリコン層を備えた結晶シリコン太陽電池の調査

- 逆ピラミッド微細構造を備えた20.19%効率の単結晶シリコン太陽電池の製造

- Er3 + -Yb3 + -Li +トリドープTiO2のアップコンバージョン材料によるペロブスカイト太陽電池の電力変換効率の向上

- ペロブスカイト太陽電池の変換効率に及ぼすTiO2コンパクト層に埋め込まれた異なるサイズと濃度のAgナノ粒子の影響

- 高速セレニル化アプローチによるSb2S3平面ヘテロ接合太陽電池の強化された光起電力特性

- c面GaN上に堆積した原子層AlNの界面および電気的性質への厚さ依存性

- 色素増感太陽電池:基礎と現状

- 強化されたデュアルゲートと部分的なP埋め込み層を備えた超低比オン抵抗横方向二重拡散金属酸化物半導体トランジスタ

- 短期/長期シナプス可塑性を備えた原子層堆積Hf0.5Zr0.5O2ベースのフレキシブルメモリスタ