透明導電性電極用のレーザー調整多層グラフェングリッド

要約

透明導電性電極(TCE)としてのグラフェンの用途は、単結晶グラフェンの高コスト、または多結晶グラフェンの透明性とシート抵抗のバランスのいずれかによって妨げられてきました。この作業では、透明性を高め、IRレーザーの調整を通じてシート抵抗を低く保つために多層グラフェンフィルムグリッド(MGFG)を製造することを提案します。 MGFGの透明度は、340Ωsq -1 という低いシート抵抗を維持しながら、200倍に向上できることが証明されています。 調整グリッドを調整することにより、対応する性能指数(FoM)が0.1から3.6に増加します。得られたMGFGは、制御可能な局所熱場の生成と曇り除去で効率的に実証されています。レーザーテーラリンググリッドの戦略は、産業における透明電極へのグラフェンの応用を大きく前進させるでしょう。

はじめに

グラフェンは、その卓越した電気的および光学的特性により、TCEの候補として高く評価されています[1,2,3,4,5,6]。化学蒸着(CVD)法によって金属基板上に堆積された大規模な単結晶グラフェンは、優れた透明性(〜97%)と導電性(<100Ωsq -1 )を示します。 )[7、8]。しかしながら、比較的低い成長速度および移動プロセスは、莫大な生産コストを増加させ、産業用途を妨げる。大量生産コストを削減するために、多結晶グラフェンを市販のガラスに直接堆積させるための優れた作業が行われ、電気熱デバイス、細胞培養、スマートウィンドウ、およびタッチパネルへの適用が試みられました[9、10、11、12、13 ]。成長速度は大幅に向上していますが、多結晶グラフェンの導電率は単結晶グラフェンよりも大幅に低下しています。一方では、透過率が〜95%のグラフェンフィルムは、最大6.1kΩsq -1 のシート抵抗を示します。 一方、シート抵抗が0.5kΩsq -1 を下回ると、厚さが増加するため、透過率は50%未満に低下します。 [14、15、16、17]。したがって、グラフェン膜のシート抵抗と透過率の競合のバランスを取るには、依然として大きな課題があります。ここでは、多層グラフェン膜(MGF)の高い透明性と優れた導電性を実現するために、グラフェングリッドを製造するためのレーザー調整ルートを提案しました。 IRレーザーを適用して、多層グラフェンを部分的にアブレーションし、薄膜を望ましいパターンに調整します。シート抵抗を350Ωsq -1 に抑えながら、フィルムの透明度を0.38%から75%に大幅に向上させました。 アパーチャサイズまたはグリッド幅を調整します。レーザー調整プロセスはかなり迅速であり、5cm×5cmの薄膜の調整を1分以内に完了することができるため、産業での大規模なアプリケーションの幅広いアプリケーションが保証されます。グリッドのパターンの設計を通じて、MGFGに基づく効率的なデフォッガーと、基板上の制御可能な局所熱場を示します。透明性と導電性の高いMGFGは、タッチパネル、スマートウィンドウ、ウェアラブルデバイスの透明電極として大きな可能性を秘めています。

結果と考察

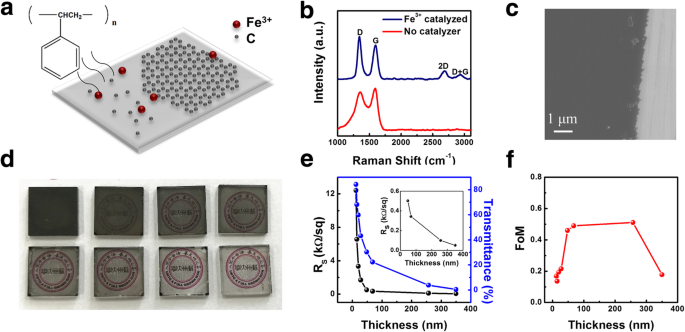

最初に、異なる厚さのMGFが化学蒸着法によって透明な石英基板上に堆積されます。ここでは、ポリスチレン(PS)が炭素源として適用され、300°Cで蒸発し、Ar / H 2 の下で1000°Cで基板上に堆積します。 雰囲気。多層グラフェンの成長を促進するために、ポリエチレンイミンと配位したFeイオンが回転し、触媒として機能する基板上にコーティングされます(図1a)。 アニーリングプロセス中に、Feイオンは互いに凝集し、膜内でFeナノ粒子に変化します。追加ファイル1:図S1は、さまざまなFe 3+ を示しています。 MGFの形態と結晶化に影響を与える濃度(追加ファイル1:図S1、サポート情報)。 MGFの品質を確保するには、0.5 mg / ml Fe 3+ 高密度グラフェン膜の成長に最適です。 Fe触媒を使用しない堆積膜のラマンスペクトル(図1b)には、グラフェンの代表的な2DおよびD + Gバンドは含まれていませんが、広いGおよびDバンドが含まれていることがわかります。それにもかかわらず、基板上のFe触媒の助けを借りて、対応するラマンスペクトルは、1342nmのDバンドと1592nmのGバンドを除いて、2684nmの明らかな2Dバンドと2933nmのD + Gバンドを示しています。フィルムはグラフェンの特徴です[18、19]。図1cの走査型電子顕微鏡(SEM)画像は、MGFの高密度と滑らかさを明確に示しています。厚さの異なるMGFは、PS量の量を調整して製造されます(図1d、e)。フィルムの厚さが増すにつれて、フィルムシート抵抗と透過率の両方が急激に低下することがわかりました。厚さ3ナノメートルの薄膜は、550 nmで80%の透過率で高い透明度を示しますが、13.5kΩsq -1 のシート抵抗の導電率は低くなります。 、0.1kΩsq -1 のフィルム抵抗 0.38%という驚くほど低い透過率に相当します。通常、品質係数FoMは、透明電極としてのMGFの抵抗率と透明度の間の相対性を評価するために導入されます。 FoMは式(1)を介して計算されます。 (1)透過率とシート抵抗が T の場合 および R s それぞれ。

$$ \ mathrm {FoM} =\ frac {188.5} {Rs \ left(\ sqrt {\ frac {1} {T}}-1 \ right)} $$(1)<図> <画像> <ソースタイプ="image / webp" srcset ="// media.springernature.com/lw685/springer-static/image/art%3A10.1186%2Fs11671-019-3040-9/MediaObjects/11671_2019_3040_Fig1_HTML.png?as=webp">

MGFの堆積と特性評価。 a Fe 3+ によるMGFのCVD堆積の概略図 触媒として。 b 触媒がある場合とない場合のグラフェン膜のラマンスペクトル(励起波長633 nm)。 c MGFのSEM画像。 d 異なる厚さの石英基板上に堆積されたMGFの写真。 e 厚さの異なるMGFのシート抵抗と透過率の比較。 f この作業で得られたMGFの厚さとFoMの比較

ヘレリン、10nmから350nmまでのさまざまな厚さのMGFのFoMは、図1fで0.1から0.5まで計算できます。これは、報告されている剥離グラファイトに匹敵します[11、16]。

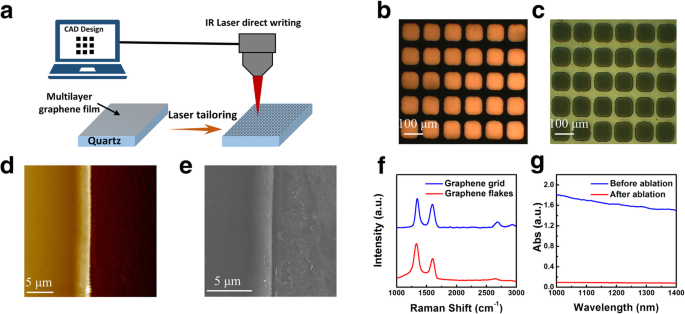

成長したままのMGFのFoMを改善するにはどうすればよいですか?最も重要なことは、上記の透明度とシート抵抗の矛盾のバランスを取ることです。ここでは、マイクログリッド構造を作成するためにMGFをアブレートするためにIRレーザーを適用しました(図2a)。調整プロセスは、フィルムが高度に集束されたレーザービームから強力なエネルギーを吸収し、高密度の熱エネルギーを変換して、ビーム放射サイトで瞬時にアブレーションされるメカニズムに基づいています[20、21]。レーザー直接書き込みシステムの助けを借りて、多層グラフェン薄膜は、レーザー出力、スキャン速度、およびビーム径を微調整することにより、任意のパターンに調整することができます(追加ファイル1:図S2)。テーラリングトレースのフィーチャ幅は25μmから100μmに最適化されており、最小パターン幅は最大5μmです。最適なFoMを得るために、スクリーンウィンドウのグリッド構造を図2b、cに示します。よく組織化された微細構造が、それぞれ透過モードと反射モードで作製されたMGFGの顕微鏡画像に示されていることがわかります。調整されたミクロポアは均一で透明ですが、残りのグリッドは結合しています。追加ファイル1のSEM画像:図S3は、ミクロポアやグリッドを含むグラフェンフィルム構造の詳細を示しています。ミクロポアのサイズは約100μmです。図2d、eは、AFMおよびSEM画像のMGFGのまっすぐで鋭いエッジを示しています。これは、仕立てプロセスが高品質のパターンを製造するのに非常に効果的であることを証明しています。図2fは、調整されたグリッドのラマンスペクトルを示しています。残りのグリッドは、調整プロセス後に劣化することなくMGFGの元の構造を維持していますが、残りのフレークは、レーザーアブレーションプロセスにより、比較的高いDバンドと弱い2Dバンドを示しています[18]。 MGFGのアブレーションの前後に、赤外線吸収のさらなる研究が行われます。図2gには、アブレーションされたMGFGの明らかな吸収はありません。これは、レーザーアブレーションによってグラフェン層を十分に除去できることを示しています。

MGFのレーザー調整とMGFGの製造。 a IRレーザー直接書き込みによるグラフェングリッドアブレーションプロセスの概略図。 b 、 c それぞれ透過モードと反射モードで製造されたMGFGの顕微鏡画像。 d 、 e テーラードエッジのAFMおよびSEM画像。 f アブレーション領域のグラフェングリッドとフレークのラマンスペクトル(励起波長633 nm)。 g アブレーション前後のMGFのIR吸収

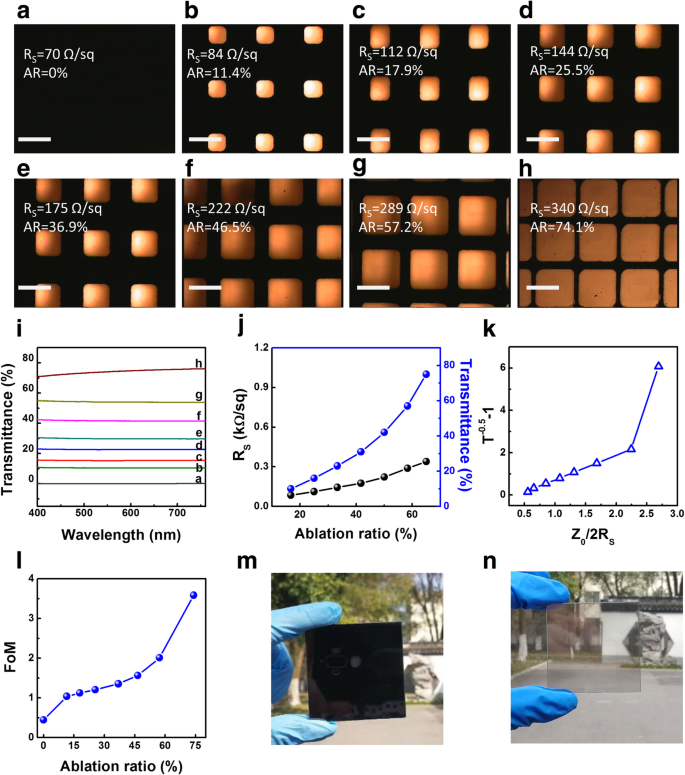

調整されたグリッドパラメータによる透過率とシート抵抗への影響を評価するために、図3a〜hとは異なるアブレーション比で一連のMGFGを実行しました。微細孔のサイズは100μm×100μmから250μm×250μmまで微調整され、線幅は180μmから30μmまで調整されます。アブレーション率が0から75%に増加すると、透過率は0.38から75%に増加し、シート抵抗は70Ωsq -1 に増加します。 〜340Ωsq -1 図3i–j。さらに、MGFのさまざまな抵抗率、マイクロポアサイズ、およびグリッド幅(追加ファイル1:図S4)は、透明度とシート抵抗の間の最適な結果を研究するために十分に実施されています。図3k–lでは、透過率が200倍に増加し、シート抵抗が5倍に増加し、FoMが0.4から3.6に増加したと推定できます。透過率80%のグリッドとMGFを比較すると、図1eのFoMは約0.1です。一方、グラフェングリッドのシート抵抗は340Ωsq -1 です。 、これはMGFのわずか2.5%です(13.5kΩsq -1 )。つまり、MGFGのFoMは、80%の等しい透過率の下で、MGFの0.1から3.6まで増加します。したがって、MGFGの透明性と導電性は、マイクログリッドに合わせて調整することでMGFよりも劇的に向上したと断定できます。視覚効果を示すために、5cm×5cmのMGFサンプルを自然光で提示します。図3mのサンプルは完全に不透明です。レーザー調整後、サンプルの透明度が劇的に向上することは注目に値します。図3nのMGFGのサンプルを通して、明確な風景が表示されます。

異なるアブレーション比でのMGFGの特性評価。 a – h 異なる切除率のMGFGの顕微鏡画像。スケールバー200μm。 i 異なるアブレーション比のMGFGの透過率。 j アブレーション比の異なるMGFGのシート抵抗と透過率の比較。 k T および R S 異なる切除率のMGFGのデータ。 l 異なるアブレーション比のMGFGのFoM。 m 、 n レーザー調整前後の5cm×5cmグラフェンフィルムサンプルの写真

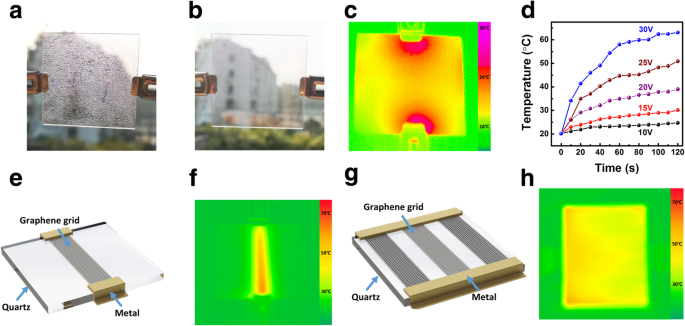

MGFGのアプリケーションを示すために、図4a、bは、石英基板上に製造されたままのグリッドが透明な電熱デフォッガーとして利用されていることを示しています。透過率75%のグリッドの電気熱性能をさまざまな電圧で調べます。図4bで電源がオンになっている場合、グリッドの表面にある多くの水滴(図4a)が2分以内に消えているのを見るのは興味深いことです。プロセスを特定するために、図4cのMGFGの等高線温度マップを使用して、電熱挙動を直接調査します。図4dは、MGFGの表面温度が時間と電圧の増加とともに上昇することを示しています。電圧がMGFGの温度に大きく影響することがわかります。同じ電圧では、温度は最初の段階で急激に上昇し、その後安定する傾向があります。さらなる調査により、図4cの2点電極の周囲により多くの熱凝集があることがわかりました。蓄積された熱場は、主に電流密度の不均一な分布から生じます。 2つの接触電極は、デフォッガーの他の場所よりも高い電流密度を持っているため、より高い温度が発生します。このメカニズムに基づいて、デフォッガーの電流密度を均一に分散させ、MGFGを望ましいパターンに調整することで、基板上の局所的で制御可能な熱場を実現できます。図4eに示すように、基板上のグラフェングリッドを調整することでMGFGのベルトを設計しました。結果として得られるMGFGベルトの等高線温度マップは、基板上に局所的な熱フィールドを示しています(図4g)。続いて、MGFGベルトの1つのアレイは、図4hで電気を均一に伝導するように理想的に設計されています。この実験は、基板上の平面電極とグリッドベルトアレイを利用することで、基板上の均一な熱場が図4hで得られることを示しています。今後、高品質の電熱デバイスを製造することは非常に役立ちます。

MGFGをベースにしたデフォッガー。 a 、 b MGFGの曇り除去性能。 c 20Vでの5cm×5cmMGFGの表面に関する等高線温度マップ。 d さまざまな電圧と時間での1cm×1cmMGFGの温度プロファイル。 e MGFGベルトデフォッガーの概略図。 f 25VでのMGFGベルトデフォッガーの等高線温度マップ。 g パターン化されたMGFGベルトアレイデフォッガーの概略図。 h 25V未満のMGFGベルトアレイデフォッガーの等高線温度マップ

結論

IRレーザーは、マイクログリッド構造を調整することにより、不透明なMGFを透明性の高い導電性の電極に変換するために使用されます。 CAD設計とレーザー直接書き込みシステムの助けを借りて、任意の多層グラフェンパターンを取得できます。大規模な製造に望ましい構造の場合、調整プロセスはかなり高速であることに注意してください。十分に維持されている導電性MGFの透明度は、部分的なアブレーションとマイクログリッドの作成により、0%から80%に大幅に向上する可能性があります。 MGFGのアプリケーションは、グリッドパターンの設計を通じて、電熱デバイスと基板上の制御可能に局所化された熱場に対して示されます。グラフェングリッドを製造するこのルートは、複雑な剥離プロセスなしで、多層グラフェンまたはグラファイトフィルムを透明電極として直接利用する可能性を開くのに効果的です。

メソッド

水性Fe 3+ の前駆体 イオン触媒は、2.5gのFecl 3 を添加して調製します。 1 gのポリエチレンイミン(PEI)、1 gのエチレンジアミン四酢酸(EDTA)、および30mLの水を含む溶液に。限外ろ過後、誘導結合プラズマ原子発光分析計(ICP-AES、PerkinElmer Optima 8000)で測定した最終的なFe濃度は28.20 mg / mLでした。 28.20 mg / ml Fe 3+ の濃度の溶液 0.5 mg / mlに希釈し、5000rpmで30秒間石英基板上にスピンコーティングします。フィルムは、炭素源としてチューブの片側にポリスチレン(PS)を配置して、1000°Cで10分間アニーリングしました。

グラフェングリッドは、JPTElectronicsが提供する1064nm IRレーザー(YDFLP-20-M1 + -S)により、スキャン速度100 mm / s、出力2 W、周波数42 Hz、パルス幅100nsで調整されています。

>特性

ラマンスペクトルは、Horiba Jobin Yvon HREvolutionから収集されました。走査型電子顕微鏡(SEM)分析は、10kVで動作するFEISciosで実行されました。光学画像は金属組織顕微鏡CMM-55Eから得られた。シート抵抗は、4プローブテスターST2263によってテストされました。 ShimadzuUV-2450で透過率をテストしました。等高線温度マップは、InfraTecの赤外線カメラ(VarioCAM)によって測定されました。

データと資料の可用性

この調査中に生成または分析されたすべてのデータは、この記事に含まれています。

略語

- CVD:

-

化学蒸着

- EDTA:

-

エチレンジアミン四酢酸

- FoM:

-

性能指数

- MGF:

-

多層グラフェンフィルム

- MGFG:

-

多層グラフェンフィルムグリッド

- PEI:

-

ポリエチレンイミン

- PS:

-

ポリスチレン

- SEM:

-

走査型電子顕微鏡

- TCE:

-

透明導電性電極

ナノマテリアル

- フィルムカメラ用シャッタースピードテスター

- ポリアニリンアレイでコーティングされたグラフェンエアロゲル電極に基づく柔軟なスーパーキャパシタ

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- 高性能シリコン/有機ハイブリッド太陽電池用の溶媒処理を備えた高導電性PEDOT:PSS透明正孔輸送層

- 電気触媒作用のためのグラフェンナノシート上のMoS2ナノフレークの温度依存性結晶化

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- リチウムイオン電池用のパルスレーザー堆積によって調製されたナノ結晶Fe2O3膜アノード

- 超長くて細い銅ナノワイヤの容易な合成とその高性能で柔軟な透明導電性電極への応用

- プリプレグ用のソルベイエポキシベースのフィルム

- 航空宇宙用センサーフィルム

- アマダレーザー切断機販売