2段階冷却プロセスによってInGaNエピタキシャル層の表面に成長した均一サイズのインジウム量子ドット

要約

MOCVDによってエピタキシャルInGaN層の表面にインジウム量子ドット(QD)を成長させる新しい方法を提案します。 2段階の冷却プロセスを行うと、InGaN層の表面に均一なサイズのIn量子ドットが形成されることがわかっています。分析の結果、表面でのIn QDの形成は、表面のInリッチ層とキャリアガスH 2 の間の反応によるものであることがわかりました。 2段階の冷却プロセスのより低い温度期間で。同時に、In QDの密度は表面のInリッチ層に密接に依存しているため、これはInGaN層の表面特性を直接研究する方法を提供します。

はじめに

近年、(Al、In、Ga)N系材料は、発光デバイス(LED)やレーザーダイオード(LD)への応用に成功し、大きな注目を集めています[1,2,3,4、 5]。 InGaNは、高い吸収性、広いスペクトル範囲、および耐放射線性を備えており、オプトエレクトロニクスデバイスの製造用の活物質として常に使用されています。しかし、多くの問題があるため、高品質のInGaN材料を成長させることは大きな課題です。たとえば、InNとGaNの格子定数の大きな違いにより、固相の混和性ギャップが生じます[6、7]。 GaNと比較してInNの蒸気圧が比較的高いため、InGaN合金へのインジウムの取り込みが少なくなります[8]。さらに、InNとGaNの生成エンタルピーに大きな違いがあると、成長フロントで強いインジウム表面の偏析が発生します[9]。一方、InGaN層の成長過程では、引っ張り効果により表面にInリッチ層が常に存在し、InGaN / GaN多重量子井戸(MQW)の後続層の品質に影響を与えます。その後のGaN層の成長にインジウム原子を導入する[10]。 InGaNベースのオプトエレクトロニクスデバイスの高性能を得るには、これらすべての障害を克服する必要があります。研究中、InGaN / GaN MQWの成長パラメータを最適化するために、単一のInGaN層の成長が常に使用されます。この論文では、単一のInGaN層の成長後、通常の1段階の冷却プロセスに代わる2段階の冷却プロセスを実行すると、単一のInGaN層の表面に均一なサイズのIn量子ドットが形成されることがありました。分析の結果、In QDの形成は、InGaN層の表面に存在するInリッチ層に関連していることがわかりました。これにより、表面のInリッチ層を直接研究することができます。

実験

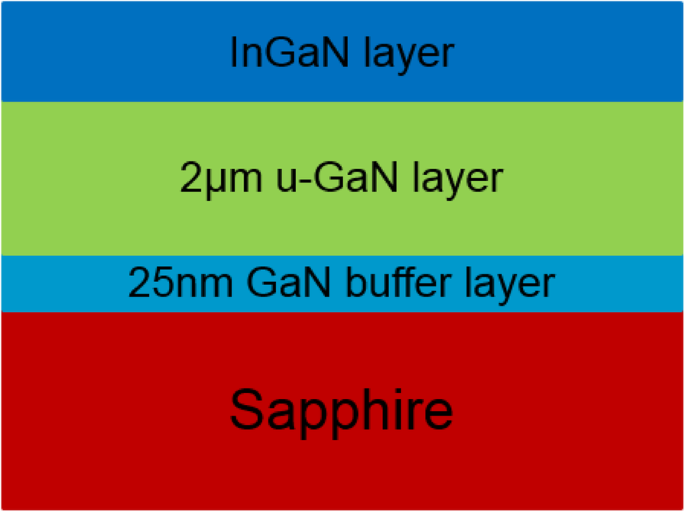

この研究で使用されたサンプルは、N 2 の密結合シャワーヘッド反応器有機金属化学蒸着(MOCVD)でAIXTRON6×2によってc面サファイア基板上に成長した単一のInGaN層でした。 雰囲気。トリメチルガリウム(TMGa)、トリメチルインジウム(TMIn)、およびアンモニア(NH 3 )は、それぞれGa、In、およびNソース前駆体として使用されます。厚さが60nm未満でIn含有量が15%未満の単一のInGaN層は、サファイア基板上に25 nmのGaNバッファ層を成長させた後、2μmの厚さの意図しないドーピングGaN層上に成長させました。構造図を図1に示します。H 2 およびN 2 成長プロセスのさまざまな期間でキャリアガスとして使用されます。従来、N 2 H 2 であるため、InGaN層の成長過程でキャリアガスとして使用されます。 InGaN層に腐食作用があり、Inの取り込み効率が大幅に低下します[11、12]。ただし、H 2 キャリアガスは原子の表面移動度を大幅に改善し、不純物濃度を下げることができるためです。したがって、H 2 結晶品質を改善するために、GaN層の成長中にキャリアガスとして使用することが好ましい。一般に、InGaN層の成長が終了すると、窒素雰囲気下で温度を直接室温まで下げました。ここでは、このようなプロセスを「ワンステップ冷却」と呼びます。本論文では、InGaN層の成長後、最初の冷却期間で窒素雰囲気下で温度を400℃に下げ、その後室温に下げる、いわゆる2段階冷却プロセスを採用しました。 H 2 で 雰囲気。高分解能X線回折(XRD)、原子間力顕微鏡(AFM)、走査型電子顕微鏡(SEM)、およびエネルギー分散型分光計(EDS)を使用して、InGaNサンプルの特性を評価します。

サファイア基板を使用してGaNテンプレート上に成長させた単一のInGaN層の構造概略図

結果と考察

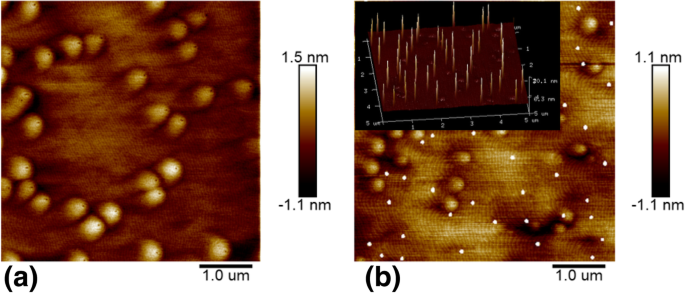

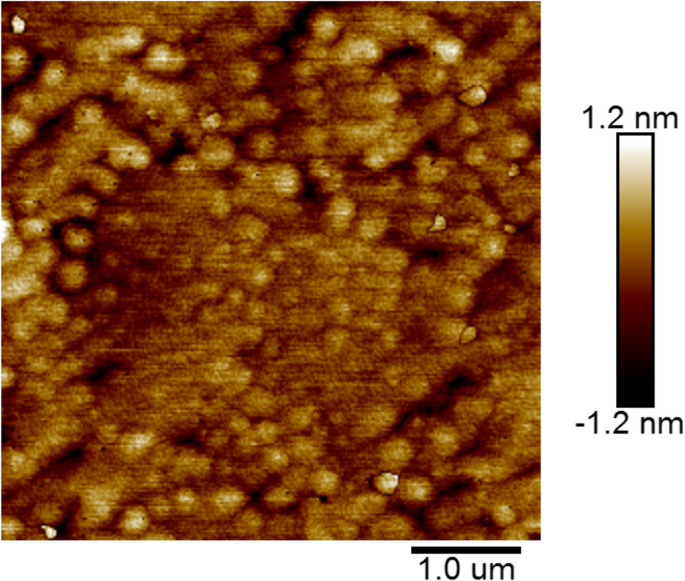

InGaN層の異常な表面トポグラフィーは、2段階の冷却プロセスでGaNテンプレート上の単一のInGaN層上に成長したときに発見されました。 1段階冷却と2段階冷却を使用したInGaNサンプルのAFM表面形態をそれぞれ図2aとbに示します。図2aは、InGaNエピ層の典型的な表面形態を示しています。これから、InGaN層には明確なステップフロー2D成長があることがわかります。同時に、サンプル表面には多くの3Dアイランドが存在します。これは、GaN層のらせん転位線に関連していると考えられます。また、各3Dアイランドの上部に、らせん転位に沿って形成されたVピットであることが証明されている暗い点があることがわかります[13、14]。図2aとは異なり、ステップフローサーフェスと3Dアイランドを除いて、図2bには均一なサイズの量子ドット(写真の小さな白いドット)も多数あります。表面の3D図である左上隅の図2bの挿入図と組み合わせると、これらの量子ドットの平均サイズは約100nm×100nm、平均高さは約20 nm、密度は約1.6×10 8 cm −2 。サンプル冷却のこれら2つの異なる方法の主な違いは、H 2 であることに注意してください。 N 2 の代わりにキャリアガスとして使用されます 2段階の冷却プロセスの2番目の冷却期間。したがって、InGaN層の表面での量子ドットの形成は、キャリアガスH 2 に関連しています。 低温冷却プロセスで。

a のAFM表面トポグラフィー ワンステップ冷却と b を備えたInGaNサンプル 挿入図が表面の3D図である2段階冷却プロセスのInGaNサンプル

InGaNサンプルで2段階の冷却プロセスを実行した場合にこれがどのように発生するかを理解するために、InGaNではなくGaNで2段階の冷却実験を行います。このGaN層は、この研究で研究した単一のInGaN層サンプルと同じ条件で、つまり740°Cの比較的低い成長温度とN 2 で成長しました。 キャリアガスとして使用されます。 2段階の冷却プロセス後のGaN層のAFM表面トポグラフィーを図3aに示します。表面には量子ドットが存在せず、広く報告されているように、表面はMOCVD成長の1ステップ冷却GaN層サンプルとまったく同じであることがわかります[15]。さらに、In含有量がわずか1%である非常に低いIn含有量のInGaN層サンプルに2段階冷却プロセスを使用するとどうなるかを確認しました。図3bは、2段階の冷却プロセス後の低In含有量のこのInGaNサンプルのAFM表面形態を示しています。量子ドットの密度は、In含有量が約13%である上記の高In含有量のInGaNサンプルと比較して非常に大きく減少していることがわかります。これらの結果は、2段階冷却プロセスにおけるInGaN層の表面での量子ドットの形成がIn原子と相関しており、これらの量子ドットはInGaN間の反応によって形成されるIn状態の1つである可能性があることを意味します。層およびキャリアガスH 2 2回目の冷却の過程で。

2段階冷却によるサンプルのAFM表面トポグラフィー。 a GaN層。 b In含有量が1%のInGaN層

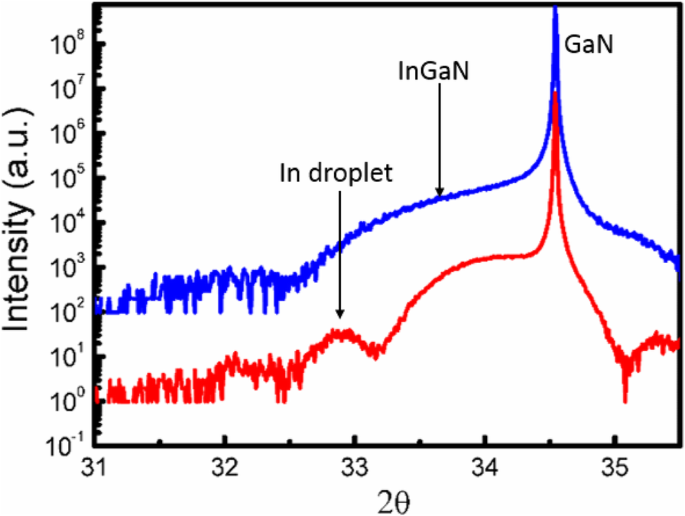

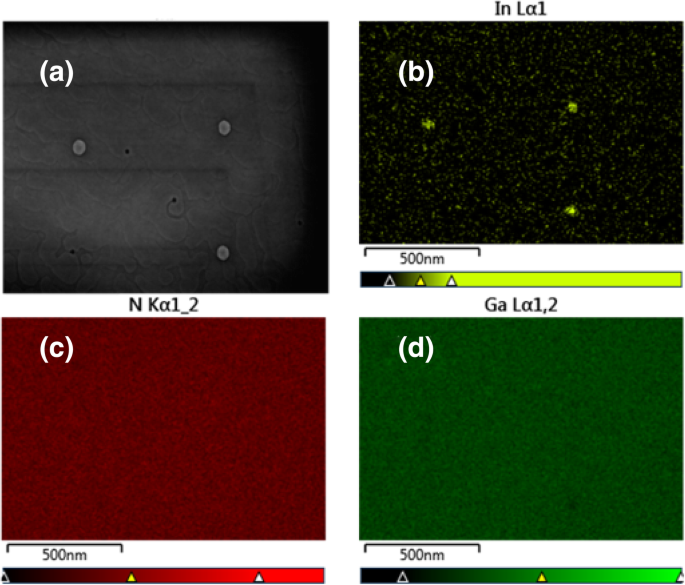

以前の研究では、InGaN層の成長過程にIn原子の3つの異なる状態が存在することが示されています[16、17]。 1つ目はInGaN合金結晶格子のIn原子で、これはInGaN層成長の主要部分でありターゲット生成物です。 2つ目は、InGaN層の表面に常に現れるInN合金です。 3つ目は、特別な成長条件で現れる可能性のあるIn液滴です。 In原子のさまざまな状態は、ω/2θスキャンモードでさまざまな回折ピークを持っているため、XRDスペクトルによって区別できます。これらのドットがどのIn状態に属するかを判断するために、1ステップまたは2ステップの冷却プロセスでInGaNサンプルのXRD測定が行われました。図4は、2段階冷却(赤い線)と1段階冷却(青い線)のサンプルの典型的なXRDω/2θスペクトルを示しています。 2段階冷却のサンプルでは3つの特徴的なピークが見つかりましたが、1段階冷却のサンプルでは2つの特徴的なピークしかありません。したがって、2段階冷却のサンプルの特徴的なピークは、表面に形成される量子ドットを表している可能性があります。これらのサンプルに一般的に存在する2つの特徴的なピークは、約33.5°と34.5°にあります。それらはそれぞれInGaNとGaN結晶に属しています。 2θ=32.8°にある余分な特徴的なピークは、In液滴に由来することが確認されています[16、17]。したがって、2段階の冷却プロセスでInGaN表面に観察された量子ドットはIn液滴であると結論付けることができます。この結論を確認するために、2段階の冷却プロセスでサンプルのSEM測定を行いました。結果を図5aに示します。この結果から、表面にもドットが存在することがわかります。これらのドットを識別するために、EDSは同じ場所で使用されています。図5b–dは、それぞれIn、Ga、およびNの表面原子分布を示しています。これから、GaおよびNの原子が均等に分布していることがわかります。表面では、ドット上のIn原子の濃度は周囲よりもはるかに大きく、これはこれらのドットがInに富んでいることを表しています。したがって、上記の分析と組み合わせると、キャリアガスH 2 低温でInGaN層と反応し、表面にIn液滴を形成する可能性があります。

2段階冷却(赤い線)と1段階冷却(青い線)のサンプルのXRDスペクトル

a 2段階の冷却プロセスを使用したサンプルのSEM表面写真 b – d は、それぞれ原子In、N、GaのEDS元素分析結果です

表面引っ張り効果により、InGaNエピタキシャル層の表面にInリッチ層が形成されることが多いことが報告されています[10]。私たちの実験では、単一のInGaN層の成長後、サンプルを直接室温まで冷却しました。これは、冷却プロセスでInリッチ表面層が表面にまだ存在していることを意味します。したがって、観察したInQDのIn原子の起源には、それぞれInGaN層とInリッチ表面層の2つの可能性があります。 In量子ドットのIn原子の起源と反応がどのように起こるかを知るために、さらなる実験が行われた。アニーリングプロセスにより、In-rich層を拭き取ることができることが知られています[18]。したがって、2段階の冷却プロセスの前にInGaNサンプルの熱アニーリングプロセスを実行します。熱アニーリングプロセスの時間は60sに設定されており、温度は約800°Cであり、InGaN層の成長温度よりも60°高くなっています。 2段階冷却プロセスの前にアニーリングプロセスを行ったInGaNサンプルのAFMトポグラフィーを図6に示します。明らかに、表面に量子ドットはありません。しかし、図2aと比較すると、表面の形状に大きな変化が見られ、表面はより粗くなります。表面にIn量子ドットがないことは、InGaN層がH 2 のInQDを形成しないことを示しています。 2番目の冷却プロセスでは、熱アニーリングはIn-rich層のみを一掃できるためです。したがって、2段階の冷却プロセスでInGaN層の表面にIn量子ドットが形成されるのは、Inリッチな表面層とキャリアガスH 2 の間の反応によるものです。 低温範囲で。

2段階冷却前の熱アニーリングによるInGaN層のAFM表面トポグラフィー。

H 2 の腐食作用 InGaN層の成長については主に報告されています。 H 2 In原子が格子に組み込まれるのを妨げる可能性があり[19、20]、それが従来はN 2 のみであった主な理由です。 InGaN層のMOCVD成長におけるキャリアガスとして使用されます。 H 2 の腐食作用 InGaN層上では、InGaN層の成長の逆プロセスと見なすことができます。これは、次の化学反応で表すことができます。

$$ {3 \ mathrm {H}} _ 2 + 2 \ mathrm {In} \ mathrm {N} \ to 2 \ mathrm {In} + {2 \ mathrm {NH}} _ 3 $$2段階の冷却プロセスでのIn量子ドットの形成は、一種の腐食効果と見なすことができますが、高温(H 2 でInGaNを成長させるため)の間にはいくつかの違いがあります。 )および低温(InGaNを冷却し、H 2 でInQDを形成するため )。高温では、表面の腐食作用によって形成されたIn原子は、表面境界層を越えて逃げるのに十分なエネルギーを持っているため、Inの取り込み効率が低下します。ただし、低温(400°C未満)では、H 2 この層はInGaN層よりも不安定であるため、高度に含有された表面層にのみ腐食作用があります。一方、温度が400°C未満であるため、表面に形成されたIn原子は、タイムリーに表面境界を越えて逃げることがはるかに少ないため、サンプル表面に移動してから、表面にIn液滴を形成します。

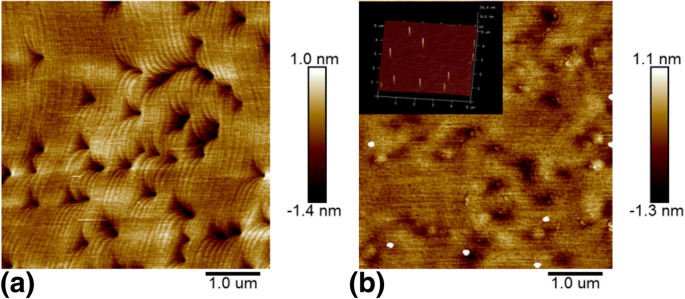

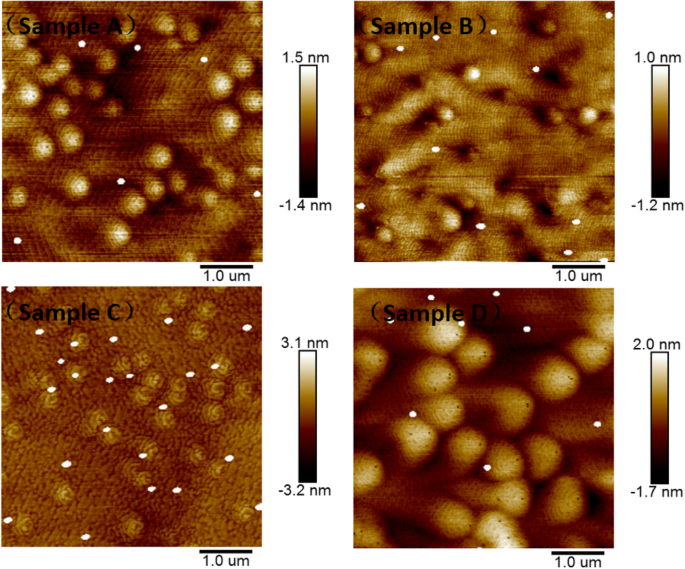

私たちの研究では、In QDの形成は、InGaN表面の高In含有層に関連しているため、InGaNの表面Inリッチ層に関する情報を直接提供できます。 In含有量と厚さが異なるInGaN層サンプルを使用して、2段階の冷却処理実験を行います。図7は、In含有量と厚さが異なるInGaN層の表面トポグラフィーを示しています。 In含有量はサンプルA、B、Cでそれぞれ7.65%、8.45%、9.6%であり、これら3つのサンプルのInGaN層の厚さはほぼ同じです(約13.4 nm)。サンプルA、B、およびCのAFM表面形態から、InQDの密度はInGaN層のIn含有量とともに増加することがわかります。また、量子ドットの密度は約2.4×10 7 です。 cm -3 、4.8×10 7 cm -3 、および9.2×10 7 cm -3 それぞれサンプルA、B、Cで、これらのサンプルのQDのサイズはほぼ同じです。一方、サンプルDのIn含有量はサンプルAと同じ(7.65%)であり、層の厚さは約41nmです。 AとDの2つのサンプルの表面を比較すると、InGaN層の厚さが増加すると、In量子ドットの密度が増加することが明らかです。上記の分析から、これらのIn量子ドットの形成はH 2 の反応によって引き起こされることがわかります。 低温での豊富な表面層で。したがって、In QD密度の変化傾向は、Inリッチ表面層の状態を反映している可能性があります。つまり、Inリッチ表面層に存在する不安定なIn原子は、In含有量とInGaNの厚さの増加とともに増加します。層。この結果は、Inリッチ表面層のIn含有量がInGaN層のIn含有量と厚さに関連していることを示した以前の理論的研究と一致しています[21]。これはまた、In量子ドットの形成メカニズムが実際にInリッチ層の表面に関連していることを証明しています。

InGaN層のAFM表面トポグラフィー a 、 b 、 c 、および d 内容と厚さが異なる(テキストを参照)

結論

本論文では、InGaN層の表面に均一なサイズのInQDを得る新しい方法を紹介しました。 2段階の冷却プロセスを行うと、InGaN層の表面に均一なサイズのInQDが形成されることがわかりました。詳細な分析により、表面でのIn量子ドットの形成は、表面のInリッチ層とキャリアガスH 2 との反応によるものであることがわかりました。 低温で。同時に、私たちの実験では、H 2 温度が400°C未満の場合にのみ、Inリッチ表面層に腐食作用があり、この腐食プロセスによって表面にInQDが形成されます。一方、In QDの形成は、表面のInリッチ層と密接に関連しているため、このようなプロセスは、この層の特性を直接研究する方法を提供します。

メソッド

この論文の目的は、InGaN層の表面に均一なサイズのInQDを得る新しい方法を紹介することです。この研究で使用されたサンプルは、密結合シャワーヘッド反応器有機金属化学蒸着(MOCVD)でAIXTRON6×2によって成長しました。高分解能X線回折(XRD)、原子間力顕微鏡(AFM)、走査型電子顕微鏡(SEM)、およびエネルギー分散型分光計(EDS)を使用して、InGaNサンプルの特性を評価します。この研究のすべての参加者は、中国科学アカデミーの中国科学大学の科学者です。

データと資料の可用性

現在の研究中に使用および/または分析されたデータセットは、合理的な要求に応じて対応する著者から入手できます。

略語

- AFM:

-

原子間力顕微鏡

- EDS:

-

エネルギー分散型分光計

- GaN:

-

窒化ガリウム

- QDの場合:

-

インジウム量子ドット

- InGaN:

-

窒化インジウムガリウム

- InN:

-

窒化インジウム

- LD:

-

レーザーダイオード

- LED:

-

発光デバイス

- MOCVD:

-

有機有機化学蒸着

- MQW:

-

多重量子井戸

- NH 3 :

-

アンモニア

- QD:

-

量子ドット

- SEM:

-

走査型電子顕微鏡

- TMGa:

-

トリメチルガリウム

- TMIn:

-

トリメチルインジウム

- XRD:

-

X線回折

ナノマテリアル

- Fe3 +の高感度測定のためのMXene量子ドットの蛍光を制御するN、N-ジメチルホルムアミド

- 電子増倍管の発光層の設計

- アニーリングされたGaAsBi / AlAs量子井戸のビスマス量子ドット

- アニーリングによって酸化ケイ素膜上に成長したアモルファスシリコンナノワイヤ

- 界面層の設計によるZnO膜の表面形態と特性の調整

- TiをドープしたMgAl2O4ナノリンの表面の欠陥

- 低温での急速熱アニーリングプロセスによる成長の制御高均一性セレン化インジウム(In2Se3)ナノワイヤ

- ポリオール媒介プロセスによるZnOナノクリップの製造と特性評価

- 1.3〜1.55μmウィンドウでの変成InAs / InGaAs量子ドットのバンド間光伝導

- Au / Ru(0001)表面の微妙なナノ構造化

- 表面研削プロセスの結果に影響を与える主な要因