電子増倍管の発光層の設計

要約

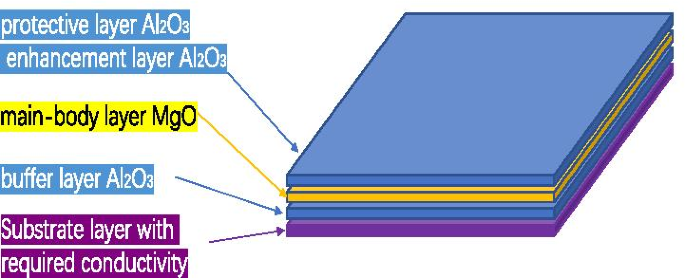

電子増倍管のゲインは、放出層材料の二次電子放出係数(SEE)と密接に関連しています。 SEEは、発光層の厚さと密接に関係しています。発光層が薄い場合、SEEが低いと、電子増倍管のゲインが低くなります。発光層が厚い場合、導電層は発光層に適時に電荷を補うことができず、電子増幅器の利得も低くなります。電子増倍管は通常、Al 2 を選択します O 3 SEEレベルが高いため、発光層としてMgO膜が使用されます。 MgOはMg(OH) 2 に簡単に潮解します Mg 2 (OH) 2 CO 3 およびMgCO 3 その結果、SEEレベルが低くなります。 Al 2 のSEEレベル O 3 はMgOよりも低いですが、Al 2 O 3 安定しています。材料のSEEレベルをテストするための球形システムを設計し、Al 2 のSEEレベルを測定するための中和に、低エネルギー電子ビームの代わりに低エネルギー二次電子を使用することを提案しました。 O 3 、MgO、MgO / Al 2 O 3 、Al 2 O 3 / MgOであり、原子層堆積を利用して膜厚を正確に制御します。隣接する入射電子エネルギーの下でSEEを比較して、材料のSEE値を分割し、SEEと厚さの関係について4つの実験式を取得することを提案します。 SEEの低下を引き起こす主な材料はMg 2 であるため (OH) 2 CO 3 およびMgCO 3 、XPSで測定されたC元素の原子濃度を使用して、材料の潮解性の深さを調べます。多層材料のSEE解釈に遷移層の概念を使用することを提案します。実験と計算を通じて、2〜3nmのAl 2 を含む電子増倍管用の新しい発光層を提案しました。 O 3 バッファ層、5〜9 nm MgO本体層、1 nm Al 2 O 3 保護層または0.3nm Al 2 O 3 エンハンスメントレイヤー。この発光層をマイクロチャネルプレート(MCP)に準備しました。これにより、MCPのゲインが大幅に向上しました。この新しい発光層をチャネル電子増倍管と分離電子増倍管に適用することもできます。

はじめに

材料の二次電子放出係数(SEE)は、放出された二次電子数と材料への入射電子数の比として定義されます。二次電子の応用分野は非常に広く、主に電子増倍の分野、材料表面の組成と構造解析の分野、そして微小放電の抑制の分野に分けられます。電子増倍管の分野には、チャネル電子増倍管(CEM)、マイクロチャネルプレート(MCP)、個別電子増倍管、マイクロパルスガン(MPG)、誘電体ウィンドウ、原子時計などがあります。[1,2,3,4,5、 6,7,8,9]。材料表面の組成と構造の分析の分野には、透過型電子顕微鏡(TEM)、走査型電子顕微鏡(SEM)、オージェ電子分光計(AES)、電子回折計などが含まれます[10、11、12、13]。マイクロ放電の抑制の分野には、リング加速器の内面の電子雲の問題、宇宙での高出力マイクロ波真空デバイスの信頼性と寿命、高出力マイクロ波源の誘電体ウィンドウの破壊、充電/宇宙船の表面などでの放電の問題。[1,14]。

私たちの主な研究分野は、電子増倍管の応用分野です。電子増倍管は、基板、導電層、発光層で構成されています。放出層に衝突する入射電子は、放出層からの二次電子の生成につながる。二次電子はバイアス電圧によってさらに加速されて放出層に衝突し、ますます多くの二次電子につながり、その結果、電子なだれと出力からの電子雲の放出が発生します。二次電子の増加により放出層が大量の電荷を失ったため、電子放出を失った導電層が継続的に電荷を供給します[15]。

SEEは、発光層の厚さと密接に関係しています。発光層が薄い場合、SEEが低いと、電子増倍管のゲインが低くなります。放出層が厚い場合、導電層は、電子なだれのために放出層の損失電荷に適時に電荷を補うことができず、その結果、電子増倍管の利得が低くなる。 5〜15nmの発光層が適切であるという実験経験。したがって、電子増倍管の利得は、材料のSEEレベルと発光層の厚さに密接に関係しています。発光層の厚さと材料のSEEレベルを研究することが非常に重要になります。

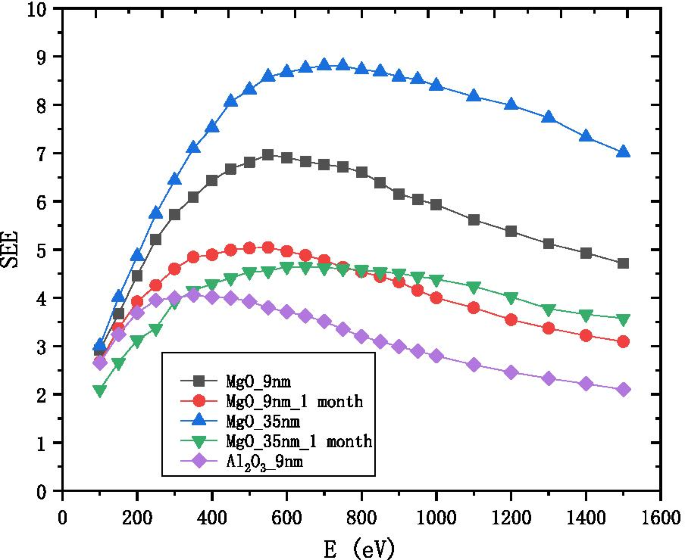

Al 2 のSEEレベルが知られています O 3 非常に高い[16]。したがって、Al 2 O 3 通常、電子増倍管の発光層膜として選択されます。ただし、MgOのSEEレベルはAl 2 よりもはるかに高くなっています。 O 3 [2、17]。 MgOが選択されなかった理由は4つあります。まず、MgOは簡単に潮解してMg(OH) 2 になります。 Mg 2 (OH) 2 CO 3 およびMgCO 3 、これにより、SEEレベルがAl 2 のレベルと同じくらい低くなります。 O 3 図1に示すように;第二に、MgOの飽和SEEレベルでは、膜は非常に厚く(35 nm)、導電層は時間内に発光層の表面に電荷を補充できません。第三に、Al 2 の特性 O 3 大気中で長期間安定しています。第四に、Al 2 の準備プロセス O 3 MgOよりもシンプルです。原子層堆積(ALD)は、連続的なピンなしマイクロチャネル膜を生成し、優れた被覆率を持ち、原子膜の厚さと組成を制御できます。したがって、発光層の厚さを研究するための重要な準備方法としてALDを選択します[18、19、20、21]。

9 nm-Al 2 のSEEのバリエーション O 3 入射電子エネルギーを含む9nm-MgOおよび35nm-MgO、およびサンプルの空気潮解の1か月後に測定された結果

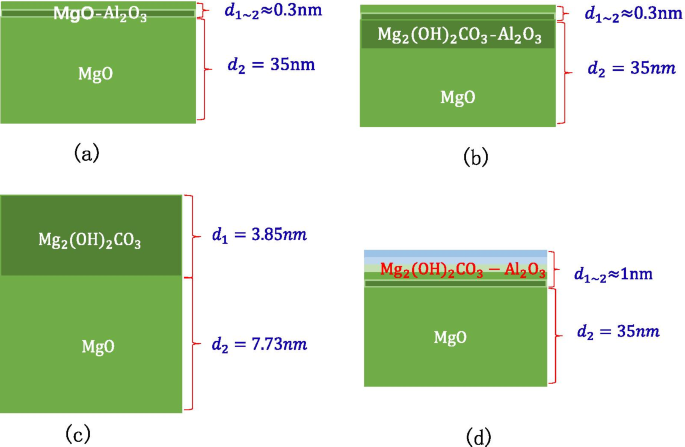

潮解性MgOの最終生成物は主にMg 2 であることが知られています。 (OH) 2 CO 3 およびMgCO 3 したがって、材料のさまざまな深さでのC原子濃度の含有量は、MgOの潮解性の深さを反映している可能性があります。表面はArイオンビームスパッタリングによってエッチングされ、X線光電子分光法(XPS)によって分析されます。 2つは交互に実行されます。エッチング深さはエッチング時間を制御することにより制御され、CおよびMg元素の相対原子濃度変化率はXPSによって取得されます。 XPSがC元素の相対濃度パーセンテージを測定できない場合、このときのエッチング深さはMgOの潮解性深さです。上記の方法は、MgOの潮解性の深さが約3.8nmおよび1nmのAl 2 であることを示しています。 O 3 潮解性からMgOを保護することができます。

材料のSEEレベルを測定するために、スタンフォード線形加速器センター[14]、ユタ大学[22]、プリンストン大学[23]など、世界中の多くの研究所が独自の専用測定装置を構築しています。 ONERA / DESP [24];中国科学技術大学、西安交通大学、504航空宇宙研究所、中国スポーリング中性子源、中国電子科学技術大学など。私たちは、材料のSEEレベルをテストするための球形システムを設計して、二次電子の完全な収集と測定結果の精度の向上に役立ちます。また、MgOやAl 2 などの絶縁材料のSEEを測定するには、中和に低エネルギー電子ビームの代わりに低エネルギー二次電子を使用することをお勧めします。 O 3 、中和線量と中和時間の不利な点を回避します[24、25]。この方法は便利で低コストです。

家を建てるという発想で電子増倍管の発光層を設計し、良い結果を出しました。近傍の入射電子エネルギー下でのSEE値を比較し、これを基準として材料を低エネルギー領域、中エネルギー領域、高エネルギー領域に分割します。これは、マイクロ放電の抑制の分野とは異なります[14]。中エネルギー領域は、SEE値への入射電子エネルギーの干渉を排除できることがわかります。したがって、材料のSEEレベルを測定するための標準として中エネルギー領域が選択され、Al 2 O 3 、MgO、MgO / Al 2 O 3 、Al 2 O 3 / MgOは、実験式を得るために研究されています。

現在提案されている主なSEE物理モデルは、ディオンヌモデルです[26、27]。提案された二重層モデル[28]はさらに改訂されており、現在の実験データには適していません。したがって、遷移層の概念を使用して多層材料を説明することをお勧めします。これにより、設計の材料特性を適切に説明できます。

私たちの実験と計算では、Al 2 を成長させた後に O 3 次にMgOを成長させると、この膜がMgO膜よりも薄い場合に、MgOの飽和SEEレベルが明らかになります。これにより、MgO膜が厚すぎて、導電層が発光層の電荷を補うことができないという問題が解決されます。そして、MgOを成長させてからAl 2 を成長させた後、 O 3 、Al 2 O 3 3 nmを超えると、MgOのSEEレベルは表示されなくなります。 1 nm Al 2 O 3 MgOへの外部環境の損傷に耐えることができ、MgOのSEEレベルを長期間維持することができます。 0.3 nm Al 2 O 3 MgOの飽和SEEレベルを上げることができます。したがって、新しい発光層の準備プロセスは、2nmのAl 2 上に9nmのMgOメイン層を成長させることであると提案します。 O 3 バッファ層を作り、1 nm Al 2 を成長させます O 3 保護層または0.3nm Al 2 O 3 その上の増強層は、電子増倍管の発光層のMgOの欠点の問題を解決することができます。マイクロチャネルプレートのマイクロチャネル(電子増倍管の一種)にこの新しいタイプの発光層を成長させることにより、マイクロチャネルプレートのゲインを大幅に改善しました。この新しい発光層の設計厚さは、電子増倍管の利得と安定性を改善するために非常に重要です。

実験と方法

原子層堆積を使用した発光層

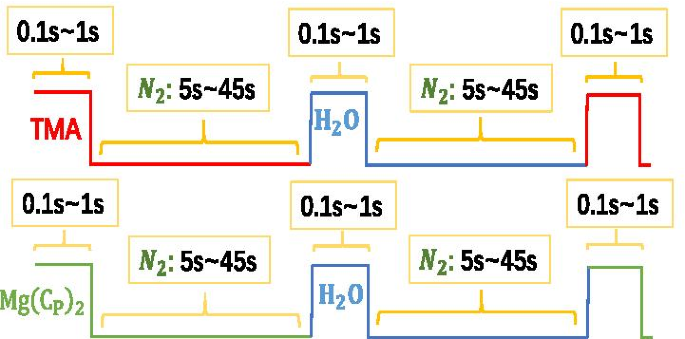

原子層堆積(ALD)は一種の技術であり、前駆体ガスと反応ガスが制御された速度で基底表面に交互に流入し、表面に物理的または化学的吸着が発生するか、表面で飽和反応が発生し、材料が堆積します。表面に単一原子膜の形で層ごとに。 ALDは、連続的なピンなしマイクロチャネル膜を生成でき、優れた被覆率を持ち、原子膜の厚さと組成を制御できます。したがって、発光層の厚さを研究するための重要な準備方法としてALDを選択します。

以下は、ALDを使用してAl 2 を成長させる化学反応式です。 O 3 :

$$ \ begin {aligned} {\ text {A}}&:{\ text {Substrate}}-{\ text {OH}} ^ {*} + {\ text {Al}} \ left({{\ text {CH}} _ {3}} \ right)_ {3} \ to {\ text {Substrate}}-{\ text {O}}-{\ text {Al}} \ left({{\ text {CH }} _ {3}} \ right)_ {2} ^ {*} + {\ text {CH}} _ {4} \ uparrow \\ {\ text {B}}&:{\ text {Substrate}} -{\ text {O}}-{\ text {Al}} \ left({{\ text {CH}} _ {3}} \ right)_ {2} ^ {*} + 2 {\ text {H }} _ {2} {\ text {O}} \ to {\ text {Substrate}}-{\ text {O}}-{\ text {Al}} \ left({{\ text {OH}}} \ right)_ {2} ^ {*} + 2 {\ text {CH}} _ {4} \ uparrow \\ {\ text {C}}&:{\ text {Al}}-{\ text {OH }} ^ {*} + {\ text {Al}} \ left({{\ text {CH}} _ {3}} \ right)_ {3} \ to {\ text {Al}}-{\ text {O}}-{\ text {Al}} \ left({{\ text {CH}} _ {3}} \ right)_ {2} ^ {*} + {\ text {CH}} _ {4 } \ uparrow \\ {\ text {D}}&:{\ text {Al}}-{\ text {CH}} _ {3} ^ {*} + {\ text {H}} _ {2} { \ text {O}} \ to {\ text {Al}}-{\ text {OH}} ^ {*} + 2 {\ text {CH}} _ {4} \ uparrow \\ \ end {aligned} $ $AとBまたはCとDの式が示すように、底面は元々–OHで覆われていました。–OHとAl(CH 3 の化学反応) ) 3 (TMA)は新しい–CH 3 を形成しました 表面、およびリリースされたCH 4 (副産物)。新しい–CH 3 表面が水蒸気にさらされると、それらの反応によって新しい–OH表面が生成され、CH 4 が放出されました。 また。反応の温度は200°Cです。 Al 2 の層を成長させる時間と順序 O 3 図2に示すような原子:

$$ {\ text {TMA / N}} _ {2} {\ text {/ H}} _ {2} {\ text {O / N}} _ {2} =0.1 \ sim 1 {\ text {s }} / 5 \ sim 45 {\ text {s}} / 0.1 \ sim 1 {\ text {s}} / 5 \ sim 45 {\ text {s}} {。} $$ <図> <画像>

Al 2 の成長過程の概略図 O 3 およびMgO

以下は、ALDを使用してMgOを成長させる化学反応式です。

$$ \ begin {aligned} {\ text {E}}&:{\ text {Substrate}}-{\ text {OH}} ^ {*} + {\ text {Mg}} \ left({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right)_ {2} \ to {\ text {Substrate}}-{\ text {O}}-{\ text {MgC }} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {C}} _ {5} {\ text {H}} _ {6} \ uparrow \\ {\ text {F}}&:{\ text {Substrate}}-{\ text {O}}-{\ text {MgC}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {H}} _ {2} {\ text {O}} \ to {\ text {Substrate}}-{\ text {OH}} ^ {*} + {\ text {C}} _ {5 } {\ text {H}} _ {6} \ uparrow \\ {\ text {G}}&:{\ text {Mg}}-{\ text {OH}} ^ {*} + {\ text {Mg }} \ left({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right)_ {2} \ to {\ text {Mg}}-{\ text { O}}-{\ text {MgC}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {C}} _ {5} {\ text {H}} _ {6} \ uparrow \\ {\ text {H}}&:{\ text {Mg}}-{\ text {C}} _ {5} {\ text {H}} _ {5} ^ {*} + {\ text {H}} _ {2} {\ text {O}} \ to {\ text {Mg}}-{\ text {OH}} ^ {*} + {\ text {C}} _ { 5} {\ text {H}} _ {6} \ uparrow \\ \ end {aligned} $$EとFまたはGとHの式が示すように、底面は元々\(-{\ text {OH}} \)、\(-{\ text {OH}} \)の化学反応で覆われていました。 \({\ text {Mg}} \ left({{\ text {C}} _ {5} {\ text {H}} _ {5}} \ right)_ {2} \)(\({\ text {Mg}} \ left({{\ text {C}} _ {{\ text {P}}}} \ right)_ {2} \))新しい\(-{\ text {C}} _ {5} {\ text {H}} _ {5} \)サーフェス、およびリリースされた\({\ text {C}} _ {5} {\ text {H}} _ {6} \)(副産物) 。水蒸気にさらされた新しい\(-{\ text {C}} _ {5} {\ text {H}} _ {5} \)表面、それらの反応により新しい\(-{\ text {OH}} \)サーフェスを作成し、\({\ text {C}} _ {5} {\ text {H}} _ {6} \)を再度リリースしました。

\({\ text {Mg}} \ left({{\ text {C}} _ {{\ text {P}}}} \ right)_ {2} \)を60°Cで加熱してほこり。反応チャンバーの温度は200°Cです。図2に示すように、MgO原子の層を成長させる時間と順序:

$$ {\ text {Mg}} \ left({{\ text {Cp}}} \ right)_ {2} {\ text {/ N}} _ {2} {\ text {/ H}} _ { 2} {\ text {O / N}} _ {2} =0.1 \ sim 1 {\ text {s}} / 5 \ sim 45 {\ text {s}} / 0.1 \ sim 1 {\ text {s} } / 5 \ sim 45 {\ text {s}} {。} $$エミッションレイヤーのデザイン

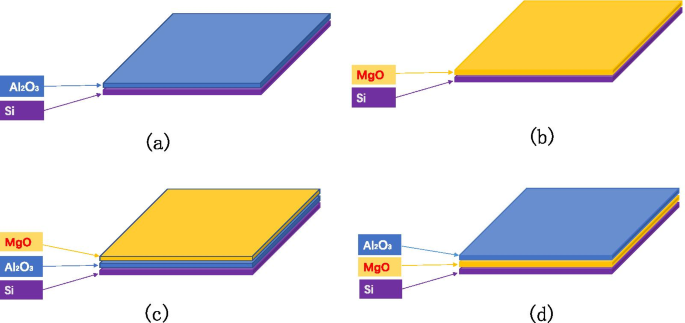

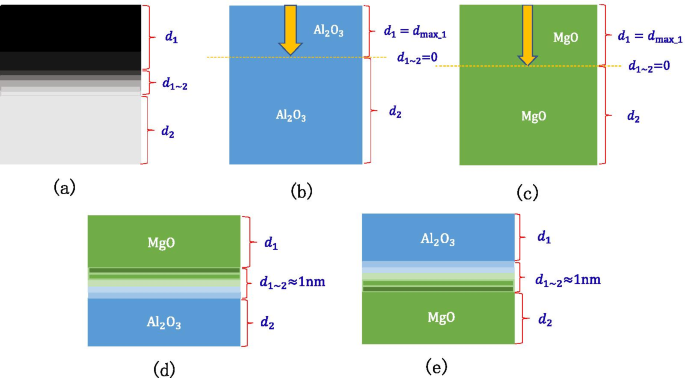

サンプルは、図3に示すように4つの方法で準備されます。Siウェーハ上でさまざまな厚さの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させます。 Siウェーハ上に異なる厚さのMgOを成長させます。 Siウェーハ上で異なる厚さの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させてから、MgOの固定厚さを成長させます。 Siウェーハ上に一定の厚さのMgOを成長させてから、別の厚さの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させます。 Siウェーハ(1 nm、3 nm、7 nm、9 nm、30 nm)上でさまざまな厚さの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させました、50 nm)。 Siウェーハ上にさまざまな厚さのMgOを成長させました(1 nm、3 nm、5 nm、9 nm、15 nm、20 nm、35 nm)。 Siウェーハ(0.6 nm、1 nm、3 nm、30 nm)上でさまざまな厚さの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させてから成長させます固定厚のMgO(9 nm)。Siウェーハ上に固定厚のMgO(35 nm)を成長させてから、別の厚さの\({\ text {Al}} _ {2} {\ text {O} } _ {3} \)(0.3 nm、0.6 nm、1 nm、3 nm、5 nm、7 nm、10 nm、20 nm)

発光層実験を設計することによる膜厚とSEEの関係に関する研究

SEEの新しいテスト方法

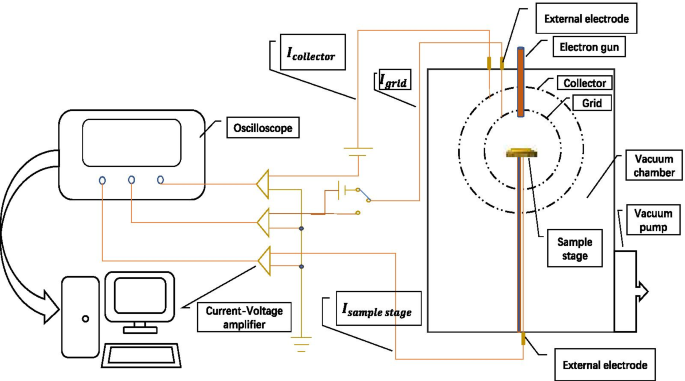

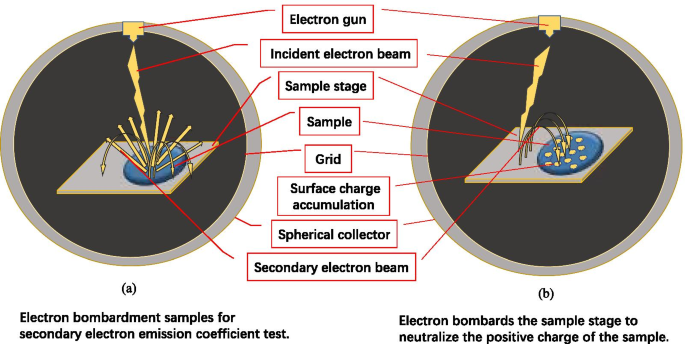

図4に示すように、コレクター法を使用して測定します。最初にサンプルステージをコレクターに接続します。ピコアンメーターで測定される電流は、\(I _ {{\ text {p}}} \で表される入射電子電流です。 );同じ入射条件下で、サンプルとコレクターを切断します。このとき、コレクターで測定された電流は、\(I _ {{\ text {s}}} \)として示される二次電子電流です。

$$ {\ text {SEE}} =\ frac {{I _ {{\ text {s}}}}} {{I _ {{\ text {p}}}}} $$

二次電子放出効率システムの概略図

二次電子を完全に収集し、測定結果の精度を向上させるために、デバイスをグローバルな形状の構造に設計しました。

絶縁材料に入射電子が衝突すると、材料の表面が二次電子を放出し、電子の損失により正電荷を蓄積します。正電荷は電位を上昇させます。二次電子は材料表面から数ナノメートル以内で生成され、エネルギーが低いため(〜eV)。二次電子は正の電位に非常に敏感です。正の電位は、次の二次電子放出プロセスに影響を与え、二次電子収量の低下につながります。

絶縁体サンプルのSEEの測定結果への電荷蓄積の影響を排除し、絶縁体サンプルのSEEを正確に測定するために、従来の方法では、低エネルギー電子ビームを直接使用して絶縁体サンプルを照射します。サンプルの表面の電荷は、低エネルギーの電子によって中和されます。従来の方法には2つの欠点があります。まず、中和線量を正確に計算する必要があります。中和線量が不十分なためにサンプル表面に正電荷が発生しやすく、過度の中和によりサンプル表面に負電荷が発生しやすくなります。第二に、それは別の1つの低エネルギー電子銃を装備する必要があります[24、25]。

中和には、低エネルギー電子ビームの代わりに低エネルギー二次電子を使用することを提案します。これにより、従来の方法の欠点が克服され、図5に示すように正確な二次電子が得られます[29]。テストする絶縁サンプルをサンプルステージの半分に配置し、残りの半分は空のままにします。サンプルテーブルは304ステンレス鋼でできており、電位は0Vです。

材料の二次電子放出係数の新しい試験方法の概略図

絶縁サンプルをテストする場合、図5aに示すように、電子銃によって生成された電子が絶縁サンプルの表面に衝突し、図5bに示すように正の電荷領域が生じます。絶縁サンプルの表面電荷を中和する場合、図5bに示すように、電子銃の角度を調整してサンプルステージに二次電子を放出させることにより、サンプルステージの半分の空の領域に衝撃を与えます。

正電荷と電子の相互引力により、二次電子は電荷中和のためにサンプル表面に引き付けられます。正電荷が減少すると、引き付けられる電子が少なくなります。サンプル表面の正電荷が中和されると、絶縁サンプルの表面は元の状態に戻ります。正電荷がないため、サンプルステージによって生成された低エネルギーの二次電子を引き付け続けることはありません。したがって、サンプル表面が負に帯電する原因となる過度の中和はありません。

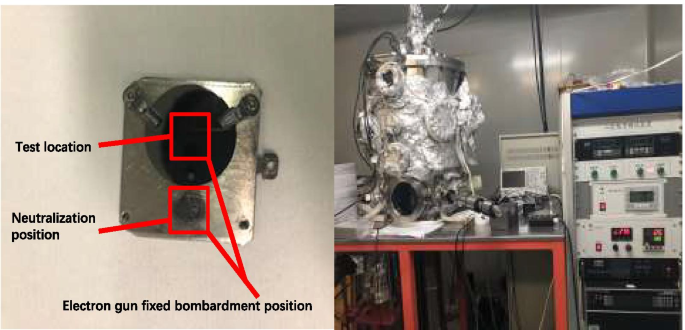

私たちが使用する電子銃は、毎回同じ位置でサンプル表面に衝撃を与え、次に同じ角度を偏向させて、図6に示すように、サンプルステージの同じ位置に衝撃を与えます。図6に示すように、電子銃で長時間衝撃を受けたサンプルステージでは、黒い斑点になりました。

サンプル、サンプルステージ、および二次電子放出係数試験装置の写真

結果と考察

ゾーニングと分析を参照

隣接する入射電子エネルギーの下でのSEE値を比較して、SEEの変化を入射電子のエネルギーと記述し、次のように定義します。

$$ R _ {{{\ text {SEE}}}} =\ frac {{{\ text {SEE}} \ left({x + b} \ right)}} {{{\ text {SEE}} \ left ({x} \ right)}} $$材料のSEEは、\(R _ {{{\ text {SEE}}}} \)値のサイズ、つまり入射電子の低エネルギー領域(\(R _ {{{ \ text {SEE}}}} \ ge 1.02 \))、入射電子の中エネルギー領域(\(0.98 \ le R _ {{{\ text {SEE}}}} <1.02 \))および高エネルギー入射電子の領域(\({\ text {R}} _ {{{\ text {SEE}}}} \ ge 0.98 \))。 SEEのテストに使用する材料の入射電子エネルギー範囲は(100 eV、1500 eV)、 x 入射電子エネルギーを表し、 b SEEテストでの入射電子エネルギーのステップ長を表します。

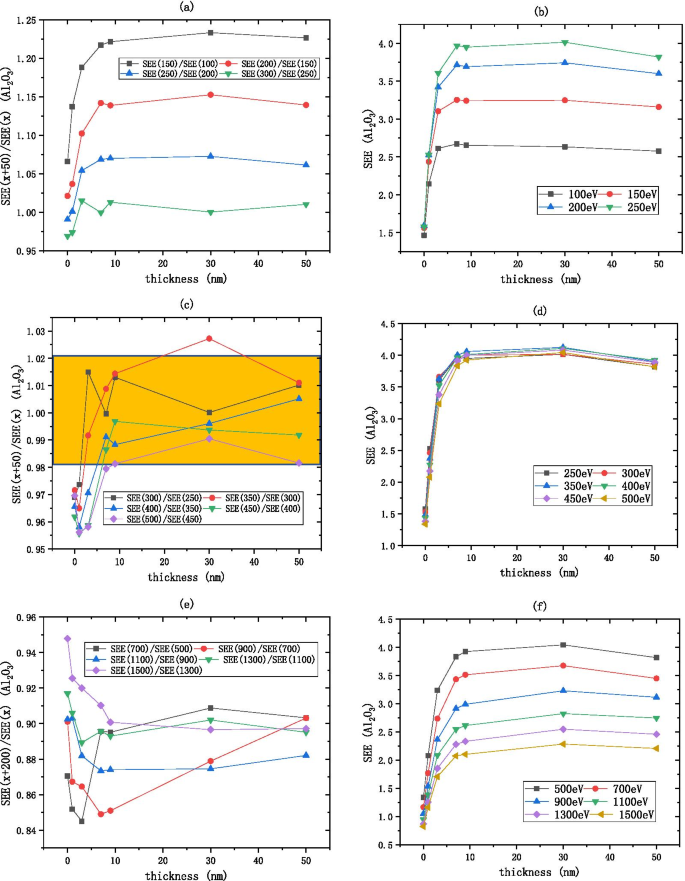

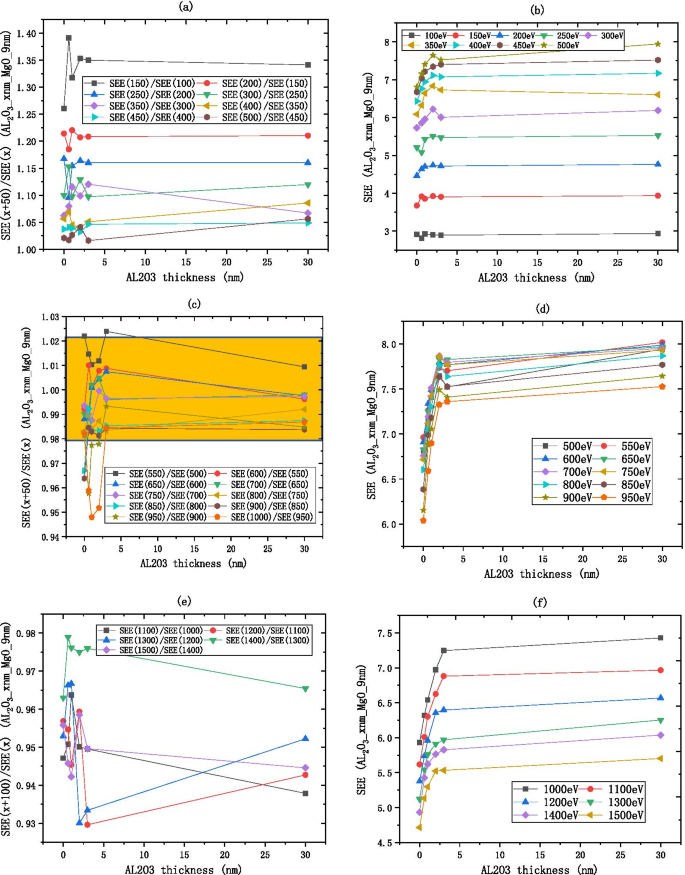

\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)図7に示すように、SEEは基本的に7 nm後も変化しません。図7a、bに示すように、 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の低エネルギー領域は100〜250 eVであり、\(R _ {{{\ text {SEE}} }} \)は1.25から1.02に減少します。これは、入射電子エネルギーが増加すると、SEEが増加し、最終的に安定することを示しています。図7c、dに示すように、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の中エネルギー領域は250〜500 eVであり、\( R _ {{{\ text {SEE}}}} \)は、[0.98、1.02]の間隔内で一定であると見なされます。つまり、\(R _ {{{\ text {SEE}}}} \)はほぼ等しいです。 1になります。これは、入射電子エネルギーが増加してもSEEが基本的に変化しないことを示しています。図7e、fに示すように、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の高エネルギー領域は、増加するたびに500〜1500eVです。入射電子エネルギーが200eVの場合、SEEは約0.9倍減少します。

入射電子エネルギーを\(R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE(x + b)}}} {{\ text {SEE(x)}}}で割った後\) a に示すように 、 c 、 e Al 2 の変更 O 3 (シリコンウェーハ上で、xnm-Al 2 を成長させます O 3 ) b に示す厚さで見てください 、 d 、 f

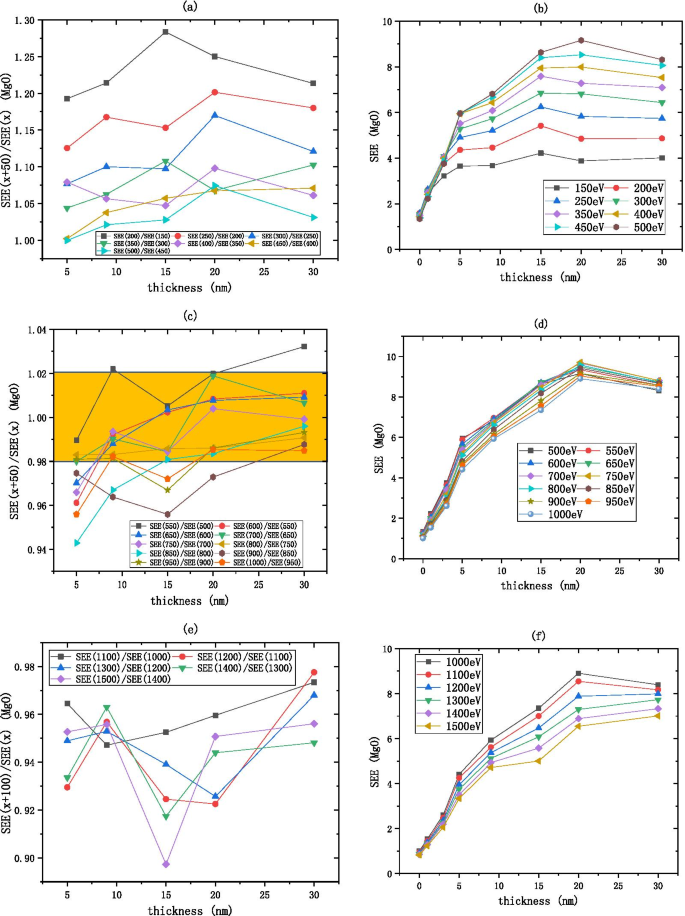

図9に示すように、MgO SEEは基本的に20 nm後も変化しません。図8a、bに示すように、MgOの低エネルギー領域は100〜500 eVであり、\(R _ {{{\ text {SEE} }}} \)は1.3から1に減少します。これは、入射電子エネルギーが増加すると、SEEが増加し、最終的に安定することを示しています。図8c、dに示すように、MgOの中エネルギー領域は500〜1000 eVであり、\(R _ {{{\ text {SEE}}}} \)は[0.98、1.02 ]、つまり、\(R _ {{{\ text {SEE}}}} \)はほぼ1に等しく、入射電子エネルギーが増加してもSEEは基本的に変化しないことを示します。図8e、fに示すように、MgOの高エネルギー領域は1000〜1500 eVであり、入射電子エネルギーが100 eV増加するごとに、SEEは約0.94倍減少します。

入射電子エネルギーを\(R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE(x + b)}}} {{\ text {SEE(x)}}}で割った後\) a に示すように 、 c 、 e b に示すように、MgOの変化(シリコンウェーハ上でxnm-MgOを成長)を厚さで確認します。 、 d 、 f

図9に示すように、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOとMgOのSEEは、同様の入射電子エネルギー分割を持っています。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOは、基本的に3nm後も変化しません。図9a、bに示すように、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOの低エネルギー領域は100〜450 eVであり、 \(R _ {{{\ text {SEE}}}} \)は1.4から1.05に減少します。これは、入射電子エネルギーが増加すると、SEEが増加し、最終的に安定することを示しています。図9c、dに示すように、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOの中エネルギー領域は500〜1000 eVであり、 \(R _ {{{\ text {SEE}}}} \)は、[0.98、1.02]の間隔内で一定であると見なされます。つまり、\(R _ {{{\ text {SEE}}}} \)はほぼ1に等しく、入射電子エネルギーが増加してもSEEは基本的に変化しないことを示します。図9e、fに示すように、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOの高エネルギー領域は1000〜1500eVです。入射電子エネルギーが100eV増加するごとに、SEEは約0.95倍減少します。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOのSEEは中エネルギー領域で安定しているため、入射電子エネルギーを変数として除外できます。ファクター。

入射電子エネルギーを\(R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE(x + b)}}} {{\ text {SEE(x)}}}で割った後\) a に示すように 、 c 、 e Al 2 の変更 O 3 / MgO(シリコンウェーハ上で、xnm-Al 2 を成長させます O 3 次に、9 nmを成長させます-MgO) b に示すような厚さで見てください 、 d 、 f

図10に示すように、MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)と\({\ text {Al}} _ {のSEE 2} {\ text {O}} _ {3} \)は、同様の入射電子エネルギー分割、MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3 } \)基本的に3nm後も変更されません。図10a、bに示すように、MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の低エネルギー領域は100〜300 eVであり、 \(R _ {{{\ text {SEE}}}} \)は1.8から1に減少します。これは、入射電子エネルギーが増加すると、SEEが増加し、最終的に安定することを示しています。図10c、dに示すように、MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の中エネルギー領域は300〜500 eVであり、 \(R _ {{{\ text {SEE}}}} \)は、\({\ text {Al}} _ {2} {\ text {O}}の場合、[0.98、1.02]の間隔内で一定であると見なされます。 _ {3} \)は薄く、\(R _ {{{\ text {SEE}}}} \)は1から外れており、異なる入射電子エネルギー下でのSEEの違いは明らかです。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)が厚い場合、\(R _ {{{\ text {SEE}}}} \)は1に近くなります、および違いは明らかではありません。図10e、fに示すように、MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の高エネルギー領域は、500〜1500eVの場合です。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)は薄く、\(R _ {{{\ text {SEE}}}} \)は1に近い異なる入射電子エネルギー下でのSEEの違いは明らかではありません。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)が太い場合、\(R _ {{{\ text {SEE}}}} \)は1から外れます違いは明らかです。入射電子エネルギーが200eV増加するごとに、SEEは約0.9倍減少します。

入射電子エネルギーを\(R _ {{{\ text {SEE}}}} =\ frac {{\ text {SEE(x + b)}}} {{\ text {SEE(x)}}}で割った後\) a、c、e に示すように 、MgO / Al 2 の変化 O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、xnm-Al 2 を成長させます。 O 3 ) b に示す厚さで見てください 、 d、f

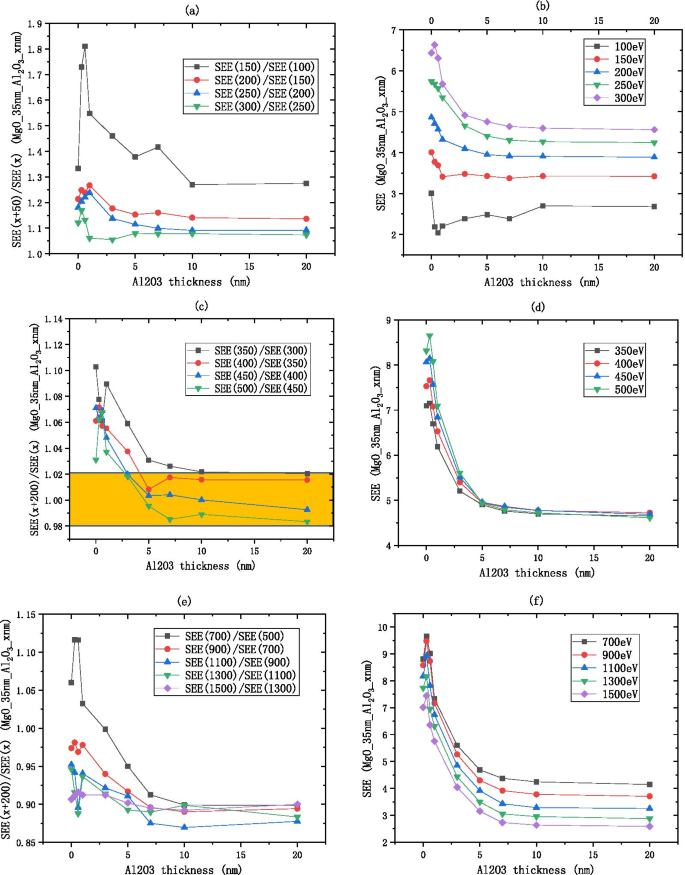

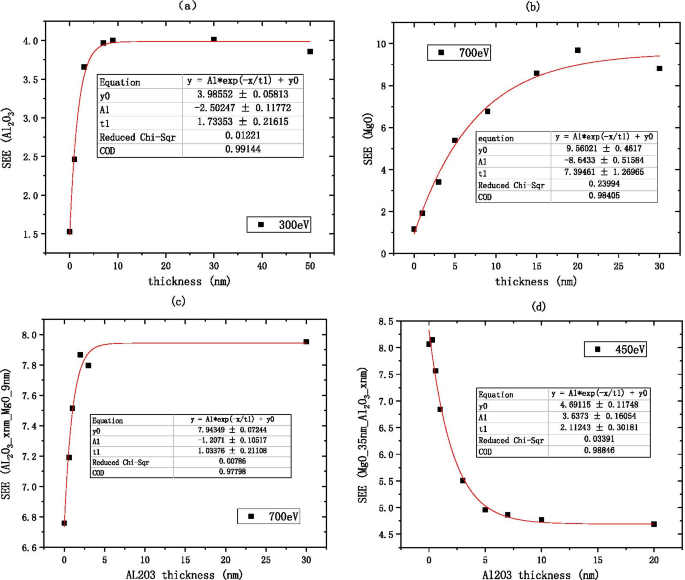

\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)SEEは中エネルギー領域で安定しているため、入射電子エネルギーを可変因子として除外できます。実験式である\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)のSEEレベルを測定するための標準として、中程度の入射電子エネルギー300eVを選択します。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の厚さで、図11a(表1)に示すようにフィッティングすることで最良のSEEが得られます。

> $$ {\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} =3.99-2.5 { *} e ^ {{-\ frac {{{\ text {thickness}}}} {1.73}}} $$(1)

材料の最良の二次電子放出係数と膜厚の関係 a Al 2 の情報を表示します O 3 (シリコンウェーハ上で、xnm-Al 2 を成長させます O 3 )、 b は、MgO(シリコンウェーハ上でxnm-MgOを成長させる)、 c の情報を示しています。 Al 2 の情報を表示します O 3 / MgO(シリコンウェーハ上で、xnm-Al 2 を成長させます O 3 、次に9 nm-MgO)を成長させ、 d はMgO / Al 2 の情報を示しています O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、xnm-Al 2 を成長させます。 O 3 )

MgO SEEは中エネルギー領域で安定しているため、入射電子エネルギーを可変因子として除外できます。中程度の入射電子エネルギー700eVを標準として選択し、MgOのSEEレベルを測定します。これは、アルミナ材料の厚さの実験式であり、図11bに示すようにフィッティングすることで最良のSEEが得られます。

$$ {\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}}}} =9.56 --8.64 * e ^ {{-\ frac {{{\ text {thickness} }}} {7.39}}} $$(2)\({\ text {Al}} _ {2} {\ text {O}} _ {3} / {\ text {MgO}} \)のSEEは中エネルギー領域で安定しているため、入射電子エネルギー変動要因として除外することができます。実験式である\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOのSEEレベルを測定するための標準として、中程度の入射電子エネルギー700eVを選択します。アルミナ材料の厚さについては、図11cに示すようにフィッティングすることで最良のSEEが得られます。

$$ {\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3} / {\ text {MgO} }}} =7.94 --1.21 \、* \、e ^ {{-\ frac {{{\ text {thickness}}}} {1.03}}} $$(3)MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)のSEEは中エネルギー領域で安定しているため、入射電子エネルギーを変数として除外できます。要素。実験式であるMgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)のSEEレベルを測定するための標準として、中程度の入射電子エネルギー450eVを選択します。アルミナ材料の厚さについては、図11dに示すようにフィッティングすることで最良のSEEが得られます。

$$ {\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}} / {\ text {Al}} _ {2} {\ text {O}} _ {3 }}} =4.69 + 3.64 \、* \、e ^ {{-\ frac {{{\ text {thickness}}}} {2.11}}} $$(4)$$ \ frac {{{\ text { B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}}}} \ left(9 \ right)}} {{{\ text {B}} \ _ {\ text {SEE} } _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} \ left({30} \ right)}} =\ frac {{9.56-8.64 \、* \、e ^ {{-\ frac {9} {7.39}}}}} {{3.99-2.5 \、* \、e ^ {{-\ frac {30} {{1.73}}}}}} \ approx 1.755 $$式1および2によると、9nmのMgOのSEEレベルは30nmのSEEレベルの1.755倍です\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)。

$$ \ begin {aligned} \ frac {{{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ { 3} / {\ text {MgO}}}} \ left(3 \ right)}} {{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} \ left({30} \ right)}}&=\ frac {{7.94 --1.21 \、* \、e ^ {{-\ frac {3 } {{1.03}}}}}} {{3.99-2.5 \、* \、e ^ {{-\ frac {{30}} {{1.73}}}}}} \約1.973 \\ \ frac {{ {\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3} / {\ text {MgO}}} } \ left(3 \ right)}} {{{\ text {B}} _ {{{\ text {SEE}} \、{\ text {MgO}}}} \ left(9 \ right)}}& =\ frac {{7.94 --1.21 \、* \、e ^ {{-\ frac {3} {{1.03}}}}}} {{9.56-8.64 \、* \、e ^ {{-\ frac { 9} {{7.39}}}}}} \約1.124 \\ \ end {aligned} $$図に示すように、0〜30 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を堆積し、9nmのMgOをフィルムとしてSiウェーハに再堆積します。 12a。式1と3は、3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)で成長した9 nmMgOのSEEレベルが1.973倍高いことを示しています。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)。式2と3は、3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)で成長した9 nmMgOのSEEレベルが1.124倍高いことを示しています。 9 nmMgO。

$$ \ frac {{{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}} / {\ text {Al}} _ {2} {\ text {O} } _ {3}}}}} {{{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ { 3}}}}} =\ frac {{4.69 + 3.64 \、* \、e ^ {{-\ frac {1} {2.11}}}}} {{3.99-2.5 \、* \、e ^ {{ -\ frac {30} {{1.73}}}}}} \ approx 1.743 $$

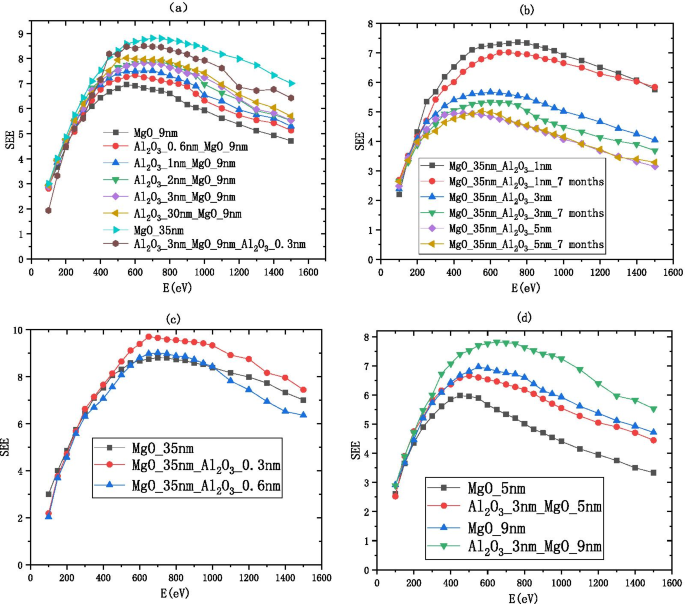

入射電子エネルギーが異なる場合の二次電子放出係数の変化 a Al 2 の情報を表示します O 3 / MgO(シリコンウェーハ上で、xnm-Al 2 を成長させます O 3 、次に9 nm-MgO)、 b を成長させます はMgO / Al 2 の情報を示しています O 3 潮解性のMgO / Al 2 O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、1 nm-Al 2 を成長させます。 O 3 )、 c はMgO / Al 2 の情報を示しています O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、0.3 nm-Al 2 を成長させます。 O 3 )、および d Al 2 の情報を表示します O 3 / MgO(シリコンウェーハ上で、3 nm-Al 2 を成長させます O 3 、次に5 nm-MgOを成長させます)

図1に示すように、潮解後のMgOのSEEレベルは大幅に低下します。次に、35 nmのMgOを堆積し、1 nmを再堆積します\({\ text {Al}} _ {2} {\ text {O}} _ {3 } \)フィルムとしてのSiウェーハ上。図12bに示すように、7か月間空気にさらされたこのフィルムのSEEは、空気にさらされていないSEEに近いことがわかりました。式1と3は、MgO上で成長した1 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)のSEEレベルが\のSEEより1.743倍高いことを示しています。 ({\ text {Al}} _ {2} {\ text {O}} _ {3} \)そして長期的に高いSEEレベルを維持することができます(7か月で明らかな潮解はありません)。

$$ \ begin {aligned} \ frac {{{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}} / {\ text {Al}} _ {2} { \ text {O}} _ {3}}} \ left({0.3} \ right)}} {{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {Al} } _ {2} {\ text {O}} _ {3}}} \ left({30} \ right)}}&=\ frac {{4.69 + 3.64 \、* \、e ^ {{-\ frac {0.3} {{2.11}}}}}} {{3.99-2.5 \、* \、e ^ {{-\ frac {30} {{1.73}}}}}} \ approx 1.967、\\ \ frac { {{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}} / {\ text {Al}} _ {2} {\ text {O}} _ {3} }} \ left({0.3} \ right)}} {{{\ text {B}} \ _ {\ text {SEE}} _ {{{\ text {MgO}}}} \ left(9 \ right) }}&=\ frac {{4.69 + 3.64 \、* \、e ^ {{-\ frac {0.3} {{2.11}}}}}} {{9.56-8.64 \、* \、e ^ {{- \ frac {9} {7.39}}}}} \ approx 1.12 \\ \ end {aligned} $$図に示すように、35 nmのMgOをSiウェーハに蒸着し、0.3 nmの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を薄膜として再蒸着しました。 12c。式1、2、4から、MgO上で成長した0.3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)のSEEレベルは1.967倍であることがわかります。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)よりも高く、MgOよりも1.12倍高い;

電子増倍管の発光層はより薄く、より高いSEEレベルを追求するため、フィルムを薄くするためにSEEレベルをいくらか犠牲にしました。図に示すように、Siウェーハ上に3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を堆積し、5nmのMgOを薄膜として再堆積しました。 12d。

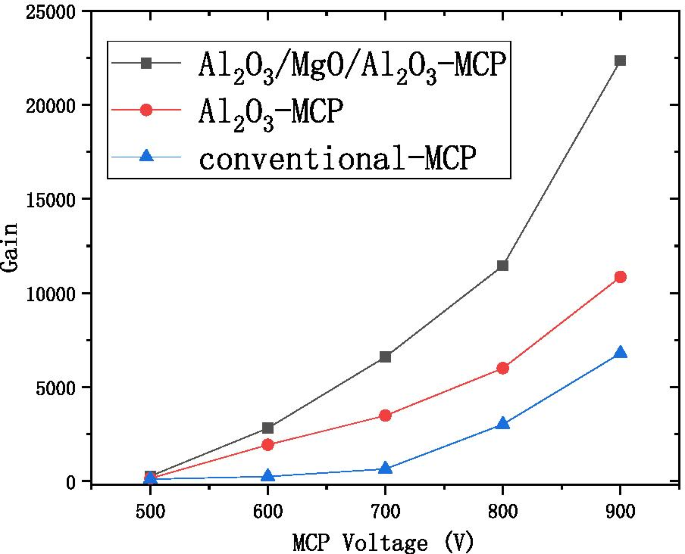

バッファ層として2〜3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させ、メイン層として5〜9nmのMgOを成長させることを提案します。そして、0.3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)をエンハンスメントレイヤーとして、または1 nm \({\ text {Al}} _ {2})成長させます{\ text {O}} _ {3} \)\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgO / \( {\ text {Al}} _ {2} {\ text {O}} _ {3} \)図13に示す電子マルチプライヤの発光層。\({\ text {Al}} _ {のレベルを確認2} {\ text {O}} _ {3} \)/ MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)発光層(\({ \ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)=3 nm / 9 nm / 0.3 nm)を図12aに示します。そして、従来のマイクロチャネルプレートを良好なゲインでテストしてから、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgO / \({\ text {Al }} _ {2} {\ text {O}} _ {3} \)マイクロチャネルプレートのマイクロチャネル壁の発光層、およびテストによって得られたゲイン結果が大幅に改善されました。次に、ゲインが近い最初の従来型マイクロチャネルプレートの別の部分が\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)発光層で成長します。テストで得られたゲイン結果と比較すると、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgO / \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)図14に示すように、発光層の構造はより優れています。

サンドイッチ構造の概略図(Al 2 O 3 / MgO / Al 2 O 3 )

3つのマイクロチャネルプレート(従来のマイクロチャネルプレート、Al 2 を成長させるためのマイクロチャネルプレート)の電圧とゲインの関係 O 3 発光層、Al 2 を成長させるためのマイクロチャネルプレート O 3 / MgO / Al 2 O 3 放出層)

XPSの特性評価と遷移層の概念

SEEデータは通常、フィッティング分析にDionneモデルを使用します[26、27]。ディオンヌモデルに基づく現在の二重層モデルは、2つの材料間に遷移層が存在することを考慮していません。今回の発光層構造の設計により、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgOと\({\ text { Si}} \)/ MgOをはっきりと観察できます。同じSEEレベルでは、MgOは非常に大きな厚さの違いを示します。サンプル(MgOで成長した0.3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \))は、MgOよりも高いSEEを取得できます。サンプル(MgO上で成長した1 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \))は、高いSEEレベルを維持します。現在の2層モデル[28]では上記の現象を説明できなくなったため、遷移層の概念を提唱しました。界面には2種類の材料があり、底部材料を破壊するプロセスとトップマテリアルを構築するプロセス。以下は、証明する2つのX線光電子分光法(XPS)テスト実験と、多層材料のSEE現象を理解するための遷移層の概念です。

XPSテスト実験1:

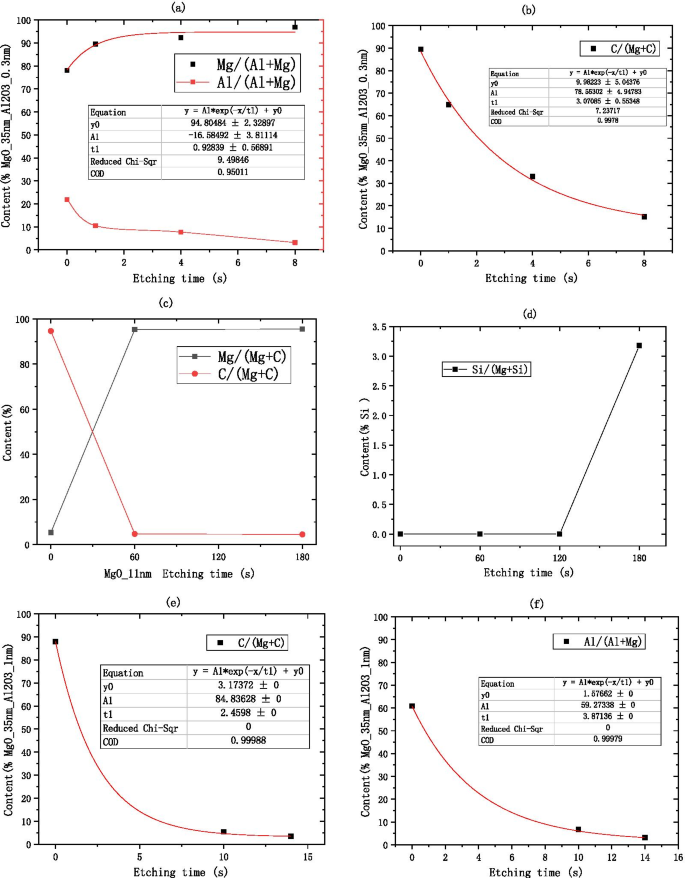

まず、空気中のサンプル(0.3 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)をMgOで成長させたもの)を1年間、XPSについてテストします。図15a。 Arイオンガンを使用して材料の表面をエッチングし、XPSによって材料のさまざまな元素をテストします。 2つは交互に実行されます。エッチングの深さはエッチング時間を制御することによって制御され、さまざまな元素の相対原子濃度の変化率はXPSによって取得されます。図16aに示すように、8秒間のエッチング後、Al元素はほとんど検出されません。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)のエッチング速度は既知です、\({\ text {Etching}} \、{\ text {rate} } _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} =0.7 {\ text {{\ AA} / s}} \)、

$$ \ begin {aligned}&{\ text {Etching}} \ _ {\ text {Thickness}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}} } ={\ text {Etching rate}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} * {\ text {Etching time}} _ {{{ \ text {Al}} _ {2} {\ text {O}} _ {3}}} =0.7 \、{\ text {{\ AA} / s}} \、* \、8 \、{\ text {s}} =5.6 {\ text {\ AA}} \\&{\ text {Cycle}} \ _ {\ text {Thickness}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} =1.29 \、{\ text {{\ AA} / cycle}} \、* 3 \、{\ text {cycle}} =3.87 {\ text {\ AA}} \ \&{\ text {Etching}} \ _ {\ text {Thickness}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}}> {\ text {サイクル}} \ _ {\ text {Thickness}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} \\ \ end {aligned} $$ <図>

XPSテスト実験サンプルの概略図 a はMgO / Al 2 の情報を示しています O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、0.3 nm-Al 2 を成長させます。 O 3 )、 b 潮解性MgO / Al 2 の情報を示します O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、0.3 nm-Al 2 を成長させます。 O 3 )、 c 潮解性MgO(シリコンウェーハ上で11 nm-MgO成長)、 d の情報を示します。 潮解性MgO / Al 2 の情報を示します O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、1 nm-Al 2 を成長させます。 O 3 )

XPSによって得られたMg元素に対するC、Al、Si元素の原子濃度のパーセンテージ。 a 潮解性MgO / Al 2 のAl元素情報を表示します O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、0.3 nm-Al 2 を成長させます。 O 3 )、 a 潮解性MgO / Al 2 のC元素情報を示します O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、0.3 nm-Al 2 を成長させます。 O 3 )、 c は潮解性MgO(シリコンウェーハ上で11 nm-MgO成長)のC元素情報を示しています。 d は潮解性MgO(シリコンウェーハ上で11 nm-MgO成長)のSi元素情報を示しています。 e 潮解性MgO / Al 2 のC元素情報を示します O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、1 nm-Al 2 を成長させます。 O 3 )。 f 潮解性MgO / Al 2 のAl元素情報を示します O 3 (シリコンウェーハ上で、35 nm-MgOを成長させてから、1 nm-Al 2 を成長させます。 O 3 )

したがって、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)はMgO部分、つまり\({\ text {Al}}に存在する必要があることを示しています。 _ {2} {\ text {O}} _ {3} \)は、MgO表面の格子状態を破壊します。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)は、MgOで有限の固溶体を形成します[30]。このとき、実験的に測定されたSEEレベルは増加しました。ご存知のように、SEEレベルが高いほど、材料の断熱性が高くなります。表面格子が破壊されるため、MgOの表面層はより絶縁性になり、遷移層の概念で下にある材料を破壊するプロセスがさらに確認されます。

SEE実験の結果によると、SEEレベルは大幅に低下しています。最上層の少量の\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)は、最下層のMgOを保護できません。 MgOはまだ空気中で潮解性です。空気には\({\ text {O}} _ {2}、{\ text {H}} _ {2} {\ text {O}}、{\ text {CO}} _ {2}、{\ text {CO}}、{\ text {N}} _ {2} \)など。空気がMgOに入ると、MgOと\({\ text {CO}} _ {2} \)および\( {\ text {H}} _ {2} {\ text {O}} \)が同時に進行します。

$$ \ begin {aligned}&{\ text {MgO}} + {\ text {H}} _ {2} {\ text {O}} ={\ text {Mg}} \ left({{\ text { OH}}} \ right)_ {2} \\&{\ text {MgO}} + {\ text {CO}} _ {2} ={\ text {MgCO}} _ {3} \\&{\ text {Mg}} \ left({{\ text {OH}}} \ right)_ {2} + {\ text {CO}} _ {2} \ rightleftharpoons {\ text {MgCO}} _ {3} + {\ text {H}} _ {2} {\ text {O}} \\&2 {\ text {MgO}} + 2 {\ text {H}} _ {2} {\ text {O}} + {\ text {CO}} _ {2} ={\ text {Mg}} _ {2} \ left({{\ text {OH}}} \ right)_ {2} {\ text {CO}} _ {3} \\ \ end {aligned} $$上記の4つの化学反応が発生します。空気とMgOの潮解性反応は、主にMgOと\({\ text {CO}} _ {2} \)および\({\ text {H}} _ {2}の反応です。 {\ text {O}} \)\({\ text {MgCO}} _ {3} \)と\({\ text {Mg}} _ {2} \ left({{\ text {OH} }} \ right)_ {2} {\ text {CO}} _ {3} \)。準備されたMgOが空気にさらされている限り、\({\ text {Mg}} \ left({{\ text {OH}}} \ right)_ {2} \)が生成されます。 28日間空中に置いた後、\({\ text {MgCO}} _ {3} \)が主な製品になります[31]。テストされたMgOサンプルはSEEテスト機器に転送する必要があるため、実際のテストはMgOのSEEレベルです– \({\ text {Mg}} \ left({{\ text {OH}}} \ right)_ {2} \)。 SEEレベルが低下する主な理由は、\({\ text {Mg}} _ {2} \ left({{\ text {OH}}} \ right)_ {2} {\ text {CO}} _です。 {3} \)およびMgCO 3 潮解性によって生成されます。したがって、XPSを使用する場合、空気中のMgOの潮解性深さの校正要素としてCを選択できます。図16bに示すように、8秒間のエッチング後、Al含有量は検出されませんが、C含有量は検出されます。これは、最下層のMgOが潮解を続け、少量の\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)図15bに示すように。

XPSテスト実験2:

最初に、1年間の空気中のMgOサンプルがXPSについてテストされます。 1分間のエッチング後、図16cに示すように、Cエレメントはほとんどありませんでした。これは、高密度の\({\ text {Mg}} _ {2} \ left({{\ text {OH}}の厚さを示しています。 } \ right)_ {2} {\ text {CO}} _ {3} \)形成されたフィルムは、1分のエッチングの厚さでした。

3分間エッチングした後、サンプルは図16dに示すように、Si元素、MgOのエッチング速度、および\({\ text {Mg}} _ {2} \ left({{\ text { OH}}} \ right)_ {2} {\ text {CO}} _ {3} \)フィルムはこれらのデータから計算できます。

$$ \ begin {aligned}&{\ text {Etching rate}} _ {{{\ text {MgO}}}} =\ frac {{{\ text {Thickness}} _ {{{\ text {MgO}} }}}} {{{\ text {Etching time}} _ {{{\ text {MgO}}}}}} =\ frac {{11.58 \、{\ text {nm}}}} {{180 \、 {\ text {s}}}} =0.643 {\ text {{\ AA} / s}} \\&{\ text {Etching}} \ _ {\ text {Thickness}} _ {{{\ text {Mg }} _ {2} \ left({{\ text {OH}}} \ right)_ {2} {\ text {CO}} _ {3}}} \ approx {\ text {Etching}} \ _ { \ text {Thickness}} _ {{{\ text {MgO}}}} \\&\ quad ={\ text {Etching rate}} _ {{{\ text {MgO}}}} \、* \、{ \ text {Etching time}} _ {{{\ text {MgO}}}} =0.643 {\ text {\ AA}} / {\ text {s *}} 60 \、{\ text {s}} \ approx 3.85 \、{\ text {nm}} \\ \ end {aligned} $$3.85 nm \({\ text {Mg}} _ {2} \ left({{\ text {OH}}} \ right)_ {2} {\ text {CO}} _ {3} \)フィルムレイヤー図15cに示すように、深いMgOのさらなる潮解を防ぐための空気バリア層として機能します。

1 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)をMgOで成長させた場合、XPSテストデータは、基本的にC含有量とAl含有量がないことを示しています。図16e、fに示すように、14秒のエッチング時間後のサンプルで。

$$ {\ text {Etching}} \ _ {\ text {Thickness}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} ={\ text {エッチング速度}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} * {\ text {エッチング時間}} _ {{{\ text {Al}} _ {2} {\ text {O}} _ {3}}} =0.7 \、{\ text {{\ AA} / s}} \、* \、14 \、{\ text {s}} =9.8 {\ text {\ AA}} $$C含有量をテストすることにより、この時点で材料への空気の浸透の深さは約1nmであることがわかります。遷移層の概念によれば、界面には、下層材料を破壊するプロセスと上層材料を構築するプロセスを形成するための2種類の材料があります。界面で、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)はMgOの表面の結晶格子を破壊します。空気の過度の浸透を防ぐために、完全な\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)原子レベルが少なくとも1nmで形成されます。完全な\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)原子層が形成されていない場合、上記の例1のように、材料への空気の侵入を防ぐことはできません。 。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)および\({\ text {Mg}} _ {2} \ left({{\ text {OH }}} \ right)_ {2} {\ text {CO}} _ {3} \)は、図15dに示すように、MgOが事前に高密度の空気バリア層を形成するのを助けるために混合されます。

>遷移層の概念は、多層材料のSEE現象を理解します:

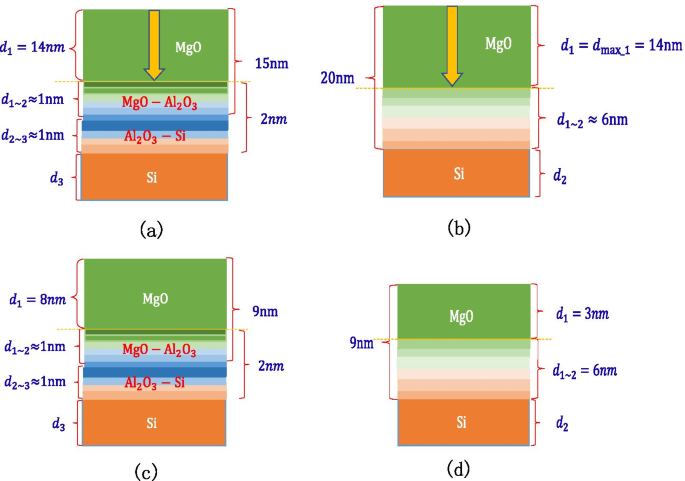

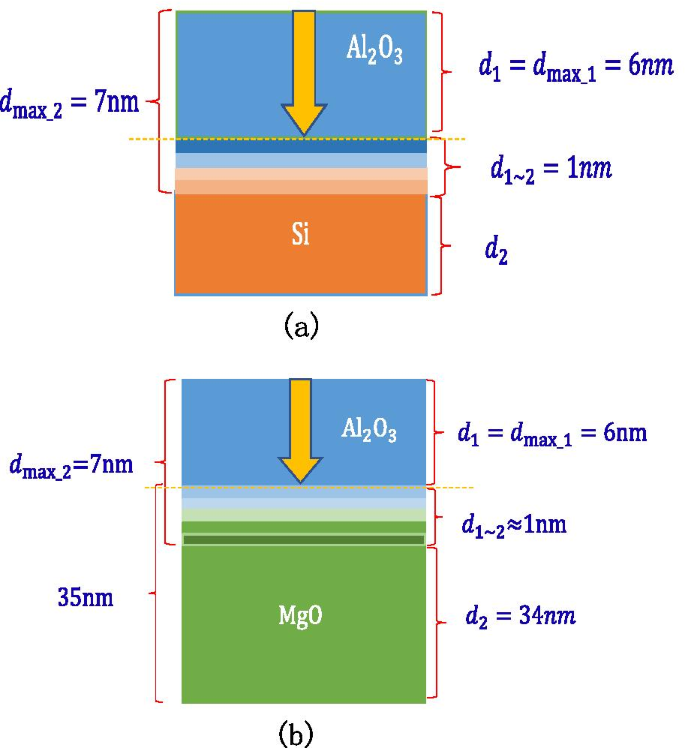

図17aに示す概略図は、遷移層の概念を示しています。最上層の材料の厚さは\(d_ {1} \)、最下層の材料の厚さは\(d_ {2} \)であり、遷移層の厚さは\(d_ {1 \ sim 2} \)です。十分な厚さがある場合の概略図を図17b、cに示します\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)またはMgOの場合、入射電子の深さは\(d _ {{{\ text {max}} \ _ 1}} \)であり、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)および\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)(そこにはMgOとMgOの間に遷移層がない)、つまり遷移層の厚さは0です。XPSテスト実験2により、MgOと\({\ text {Al}} _の間の遷移層の厚さがわかります。 {2} {\ text {O}} _ {3} \)は、図17dに示すように1nmです。

a 二層構造の遷移層の概略図 b Al 2 の概略図 O 3 遷移層と入射電子の深さ、 c MgO遷移層と入射電子深さの概略図 d Al 2 の概略図 O 3 / MgO遷移層、 e MgO / Al 2 の概略図 O 3 トランジションレイヤー

二層構造の最上層の材料がMgOである場合、最下層の材料が異なると、飽和SEEレベルに達するMgOの厚さが異なります。最下層の材料に電子が入射すると、最下層の材料のSEEレベルが低くなり、飽和したSEEレベルに到達できなくなります。したがって、飽和SEEレベルに到達するには、完全なMgO入射電子経路を形成する必要があります。 Siや\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)など、最下層の材料が異なる場合、遷移層の厚さが異なるため、最上層のMgOは異なる厚さを示しています。

実験を通じて、Siウェーハ上で2 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)成長し、その後15nmのMgOが成長するサンプルが到達できることがわかりました。 MgO飽和のSEEレベル。 MgO – \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)遷移層の厚さが1 nmであることを知っていると、\の厚さは推測できます。 ({\ text {Al}} _ {2} {\ text {O}} _ {3} \)–図に示すように、Si遷移層は1 nmであり、MgOの入射電子の最大深さは14nmです。 18a。実験を通じて、Siウェーハ上に成長した20 nmのMgOのサンプルは、SEEレベルのMgO飽和に達する可能性があることがわかりました。 MgOの入射電子の最大深さは14nmであると推測されているため、図18bに示すように、MgO-Si遷移層の厚さは6nmと計算できます。したがって、Siウェーハ上で2 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させ、次に9 nmMgOを成長させるSEEレベルはSiウェーハ上で成長する9nmMgOのSEEレベルよりも高い。これは、MgO – \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)遷移層の厚さがMgO–Si遷移層の厚さよりも薄いためです。図18c、dに示すように、入射電子に含まれる8nmの実際のMgOの厚さは3nmよりもはるかに厚いです。

多層構造の各層の厚さの概略図、 a Al 2 の厚さを示します O 3 / MgO(シリコンウェーハ上で、2 nm-Al 2 を成長させます O 3 、次に15 nm-MgO)、 b を成長させます は、MgOの厚さを示しています(シリコンウェーハ上で、20 nm-MgO成長)、 c Al 2 の厚さを示します O 3 / MgO(シリコンウェーハ上で、2 nm-Al 2 を成長させます O 3 、次に9 nm-MgO)、 d を成長させます はMgOの厚さを示しています(シリコンウェーハ上で、9 nm-MgO成長)

実験を通じて、Siウェーハ上で7 nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させると、SEEレベルの\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)飽和しているため、\({\ text {Al}} _ {2} {の入射電子の最大深度を計算できます。 \ text {O}} _ {3} \)は6nmです。 35nmで7nm \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)を成長させると、MgOはSEEレベルの\({\ text {Al}} _ { 2} {\ text {O}} _ {3} \)飽和、MgOの厚さ-\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)遷移層は1nmであり、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)の入射電子の最大深度が再度計算され、6nmで確認されます。図19a、bに示されています。

多層構造の各層の厚さの概略図、 a Al 2 の厚さを示します O 3 (シリコンウェーハ上で、7 nm-Al 2 を成長させます O 3 )、 b はMgO / Al 2 の厚さを示しています O 3 (シリコンウェーハ上で、20 nm-MgOを成長させてから、7 nm-Al 2 を成長させます。 O 3 )

結論

結論として、材料のSEEをテストするためのグローバル形状の構造デバイスを設計し、絶縁材料を測定するための中和に低エネルギー電子ビームの代わりに低エネルギー二次電子を使用することを提案しました。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)とMgOの関係を研究するために家を建てることを考えて、電子増倍管の発光層を設計しました。最近傍SEE比を提案し、これを使用して、材料のSEE入射電子エネルギーを高エネルギー領域、中エネルギー領域、および低エネルギー領域に分割します。 \({\ text {Al}} _ {2} {\ text {O}} _ {3} \)、MgO、MgO / \({\ text {Al }} _ {2} {\ text {O}} _ {3} \)、\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgO。多層材料のSEE解釈に遷移層の概念を使用することを提案し、最適な\({\ text {Al}} _ {2} {\ text {O}} _ {3} \)/ MgO / \( {\ text {Al}} _ {2} {\ text {O}} _ {3} \)式分析と実験経験による電子増倍管に適した3層構造の厚さ。この構造の薄膜は、高いSEEレベルを長期間維持することができます。この新しい発光層は、チャネル電子増倍管(CEM)、マイクロチャネルプレート(MCP)、独立電子増倍管、およびその他のデバイスで幅広い用途が見込まれます。

データと資料の可用性

著者は自分たちのデータを共有することを望んでいません。著者は他の機関と学術的な競争をしているからです。著者は、学業成績を保護し、将来の研究のための研究資金を求めたいと考えています。

ナノマテリアル