低温成長条件下でのグラフェンシートの連続性を高める共蒸着バイメタル触媒へのアセチレンのプラズマ化学気相成長法

要約

ここでは、多結晶バイメタルNi-Au触媒上で450°Cで単層グラフェンの低温合成のための新しい方法を報告します。この研究では、グラフェンの低温化学蒸着合成を、450°Cで共蒸着されたNi-Au上で実行しました。これは、追加のアニーリングプロセスなしで単層グラフェン形成に成功したことを示しています。実験結果は、バイメタル触媒の電子ビーム共蒸着が、以前の報告で使用された不可欠なプロセスであるグラフェン合成の前に、触媒の成長前の高温アニーリングを排除することを可能にする重要な手順であることを示唆しています。形成は、誘導結合プラズマが、450°Cで厚さ50nmの共蒸着Ni-Au触媒と相互作用する炭素前駆体をイオン化するプラズマ支援成長によってさらに改善されました。これらの組み合わされた成長条件により、グラフェンのシートの均一性と面積の接続性が11.6%から99%に大幅に向上します。これらの製造パラメータにより、バルク拡散ベースの成長モデルから表面ベースの反応に移行するグラフェン形成が可能になります。ここで報告された技術は、将来のCMOSアプリケーションでの潜在的な使用のためにグラフェンの低温成長の機会を開きます。

はじめに

六方格子の炭素原子の単層であるグラフェン[1]が分離されてから、10年以上が経過しました。ただし、このユニークな2D素材は、消費財に利益をもたらすレベルまで産業的に組み込まれていません。グラフェンは、その顕著な電子特性により、半導体産業にとって特に有望な材料です[2、3]。原子的に薄い拡散障壁として[4]、グラフェンは、ますます小さなトランジスタ間隔を作成し、ムーアの法則の統治を継続するための競争において強力な資産です。しかし、半導体産業でのそのアプリケーションは、グラフェンを合成するために通常必要とされる高温(800°C〜1000°Cの範囲[5])と、グラフェンの移動プロセスが平面形状に限定されているという事実によって深刻に妨げられています。 。集積回路でグラフェンを直接成長させると、別の破壊的なプロセスであるグラフェンを成長触媒からデバイスに移すプロセスがバイパスされます。現在、CuおよびNi触媒(集積回路の一般的な金属)に成長させることは可能ですが、これらは高い成長温度を必要とし[5]、集積回路の既存の構造に損傷を与える可能性があります。多くの研究がグラフェン合成温度の低下に焦点を合わせており、最近成功を収めています。 Weatherup etal。 [3]は、スパッタ蒸着された550 nmの厚さのNi触媒の上に、熱蒸着された5 nmのAu層を追加することにより、450°Cでグラフェンを成長させることができることを示しています。 Ni-Au合金を製造するには、Au層とNi層が必要です。提案されているメカニズムは、Ni触媒へのAuの添加が、炭素前駆体への曝露中の炭素吸収を制限し、グラフェンの核形成とステップエッジや粒界などの外部拡散サイトを減らすのに役立つというものです[3]。合成温度を400〜600°Cの範囲に下げるための進歩が見られましたが[3、6、7]、グラフェンシートの転写による悪影響も克服する必要があります。 SiまたはSiO 2 への直接成長 はグラフェンシートのもう1つの望ましいターゲットですが、これはバックエンドオブライン(BEOL)半導体プロセスに必要な400°C〜500°Cの領域では報告されていません。 SiまたはSiO 2 上でのグラフェンの直接成長中 まだ達成されていませんが、より薄い触媒でのグラフェン合成は、この目標に向けた大きな一歩を表しています。より薄い触媒では、得られたグラフェン層はターゲット基板にますます近くなります。これにより、ターゲット基板に近接しているため、グラフェンの手動処理の量を最小限に抑えることで、グラフェンへの害が少ない転送プロセスを開発できる可能性が生まれます。グラフェンは通常、化学蒸着(CVD)技術を使用して合成されますが、リモートプラズマを追加すると、合成温度を下げるのに役立ちます。プラズマ成長は、イオン化を介して前駆体ガスにエネルギーを与え、800°C〜1000°Cの範囲と比較して400°C〜500°Cの範囲で成長するときに失われる熱エネルギーを克服します。リモート誘導結合プラズマの利点は2つあります。プラズマは成長触媒から離れて生成されるため、合成表面へのイオン衝撃による損傷が軽減されます。また、プラズマは、触媒が存在するグラフェン成長チャンバーの外側にある誘導コイルを介して生成されます。基板が配置されています。典型的な容量性プラズマシステムでは、合成段階は真空チャンバー内の2つの金属板の間にあり、それらの間に電位があり、プラズマ源からの異物に成長面をさらします。ガスフローチューブに巻き付けられた外部誘導コイルを使用して、チューブ内に交流電磁場を生成することにより、前駆体ガスをイオン化します。これにより、プラズマ源がチャンバーから完全に除去され、プラズマ源からの異物が成長触媒を汚染する可能性がなくなります。ここでは、電子ビーム蒸着技術によって共蒸着された薄い(50 nm)Ni-Au触媒上に誘導結合プラズマ化学蒸着(ICPCVD)を使用して、450°Cで単層グラフェン(MLG)を合成することを報告します。

実験方法

触媒の準備

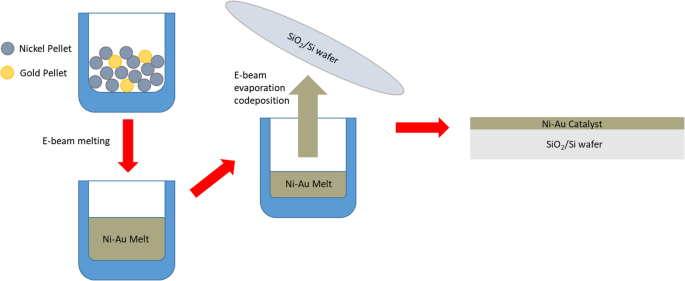

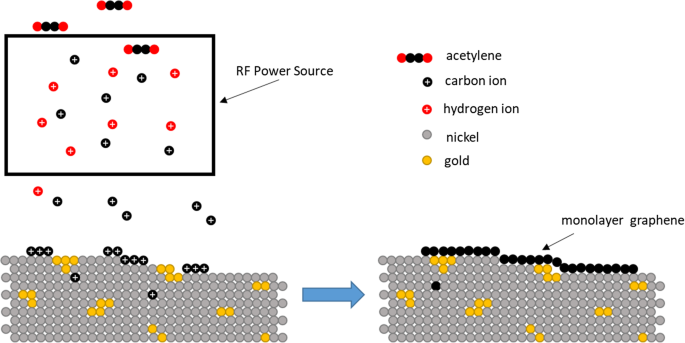

Ni-Auと純粋なNiの効果を比較するために、この研究では2つの触媒調製方法を使用し、すべての触媒堆積は別のKurt J. Lesker物理蒸着(PVD)ツールで実行しました。純粋なNiグラフェン成長実験では、SiO 2 へのマグネトロンスパッタリングによってNi触媒を調製しました。 / Siウェーハを希望の厚さ(50 nm)にします。 Ni-Au触媒の調製では、最初に電子ビーム加熱によってAuとNiのペレットを混合しました。この場合、電子ビームシステムは、AuとNiの両方の金属ペレットを含むるつぼに電子ビームを向けます。混合物中のAuの重量パーセントを正確に制御できるという事実から、ここでは電子ビーム堆積が好まれました。電子ビームはペレットを加熱して混合し、得られた混合物は蒸発によってSiO 2 に共蒸着されます。 図1に概略的に示されている/ Siウェーハ。このリモート合金化プロセスは、Niバルクおよび触媒表面にAuを注入しながら、Niを炭化水素前駆体にさらす触媒を生成します。報告された文献[3]で使用された触媒調製物は、複数の金属を互いに重ねて堆積させる層状法を使用して金属を堆積させます。次に、合金または混合物を形成するために、層を600℃で焼きなましする必要があります。この研究で適用された共蒸着技術は、触媒のアニーリングプロセスを排除し、蒸着前に事前に作成されたNi-Au合金触媒を使用して低温でグラフェン形成を実現することを目的としています。共沈触媒の予混合状態の性質により、有効な触媒を形成するために混合予備アニールを行う必要がなくなります。このレポートでは簡単にするために、NiとAuが基板に共蒸着されるため、この触媒堆積プロセスを「共蒸着」と呼びます。私たちの実験では、低温グラフェン合成に最も効果的であることが示されている1 wt%のAu合金を堆積することを選択しました[3]。より薄い触媒成長に関心があるため、純粋なNi触媒とNi-Au触媒の両方が50nmの厚さに堆積されました。この厚さは、ニッケルベースの成長について以前に報告された範囲内であることがわかりました[8、9]。ただし、これらは450°Cよりはるかに高い温度でしたが、50nmのAu-Ni触媒は報告されたものよりも桁違いに薄いです。 450°Cの多層グラフェン(MLG)の成長[3]。

NiとAuのペレットが基板上に蒸着される前にるつぼ内で遠隔混合されるのを見る電子ビーム共蒸着技術の概略図。このプロセスは、以前の文献で使用されていた成長前のアニーリングの必要性を完全に排除するのに役立ち、450°Cでの完全な単層グラフェン合成を可能にします

グラフェンの成長

私たちのグラフェン成長レジームは、特注のコールドウォールICPCVDチャンバーで実行されました。温度は、正確な現場表面温度を検出するために、サンプル表面に取り付けられた熱電対ゲージを介して測定されました。ガスはシャワーヘッドを介してチャンバーに流入しました。サンプルは、ガスシャワーヘッドの約25cm下の放射加熱ステージに配置されました。調製した触媒をICPCVDチャンバーに入れ、1×10 -6 のベース圧力までポンプで送りました。 Torr、その後H 2 サンプルを450°Cのプロセス温度に加熱したときに、15sccmで導入されました。サンプルがプロセス温度に達すると、H 2 流れを止め、Arを使用してチャンバーをパージした。ベース圧力が再確立された後、Arは停止され、C 2 H 2 0.1 sccmで飛行し、チャンバー圧力を6×10 -6 にしました。 トル。プラズマ強化成長のために、0から10Wまで変化するRF電力がさまざまな成長サンプルに導入されました。 10ワットは、C 2 が非常に低いため、安定したリモート誘導結合プラズマ(ICP)を維持しながら供給できる最高のRF電力でした。 H 2 圧力ガス抵抗は非常に高く、誘導電流はより高いプラズマ出力で他の場所に流れ始めます。目的の成長期間に達すると(CVD成長の場合は7分、ICPCVD成長の場合は30秒)、C 2 H 2 フローを停止し、続いて別のArパージを行って、残りのプロセスガスをチャンバーから洗い流しました。次に、サンプルヒーターをオフにして、サンプルを室温まで冷却しました。

グラフェンの特性評価

合成後、グラフェンサンプルをPMMAでスピンコーティングしました。次に、ウェーハをFeCl 3 に配置しました。 Niをエッチングし、続いてヨウ素/ヨウ化カリウム(40 mLH 2 O / 4 gKI / 1 gI 2 )残りのAuをエッチングするための溶液。次に、得られたフィルムをきれいなSiO 2 に移しました。 / Siウェーハ、およびPMMAはアセトンでエッチング除去されました。グラフェン分光分析は、Horiba Jobin Yvon HR800UVラマン分光計と532nmレーザーを使用して実行され、グラフェン薄膜に期待される主要なスペクトルピークを特定しました。 D:GおよびD:Dのピーク強度比( I D:G 、私 D:D ’ )グラフェンの欠陥密度と欠陥タイプに関する情報をそれぞれ提供します。 2D:Gピーク強度( I 2D:G )および半値全幅(FWHM)の2Dピークは、グラフェン層の総数に関する情報を提供します。欠陥のない単層グラフェンディスプレイ I D:G ただし、欠陥が存在する場合は I 2D:G > 1.0およびFWHM 2D <100 cm -1 単層グラフェンを示します[10]。表面イメージングは、In-Lens二次電子検出器で構成されたZeiss Sigma VP FEG SEMを使用して実行されました。これにより、グラフェン形成後の触媒の粒子サイズと形態を確認できます。 ImageJを使用して、 I より大きいシートパーセンテージの計算を実行しました 2D:G =1は、生成された単層グラフェンのパーセンテージを示し、ラマンピークは、ピーク比とFWHMを特定するためにRで記述されたプログラムを使用してフィッティングおよび分析されました。

結果と考察

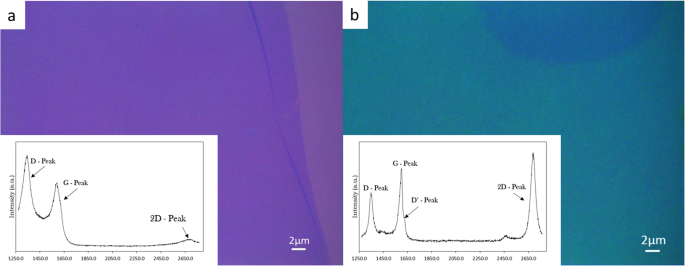

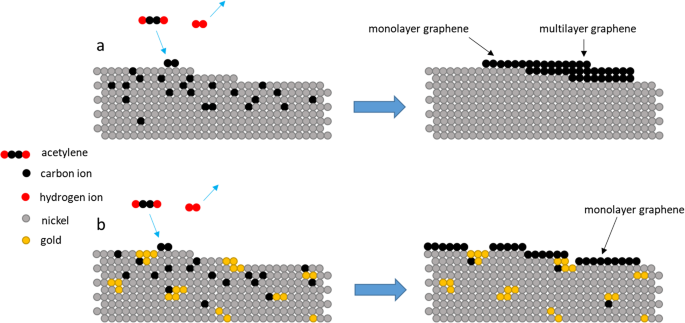

ここでは、触媒調製技術としてNi-Auの共蒸着を使用すると、ベースラインのNiのみの対照触媒および以前の触媒と比較することにより、Ni-Au触媒を合金化するために以前必要だった600°Cのプレアニーリングプロセスが不要になることが示されています。レポート[3]。 Ni-Auの効果を純粋なNiと比較するために、図2に、450°C、7分間のC 2 で熱CVDを介して成長させた転写グラフェンの平均ラマンスペクトルを示します。 H 2 以前の文献[3]とは対照的に、(a)純粋なNiおよび(b)アニーリングなしの共蒸着Ni-Au触媒への曝露。グラフェンで受け入れられているCVD純Ni触媒成長モデル[11]は、CがNiで高い拡散を示すため、炭化水素前駆体がNiバルクに吸収され、脱水素化されることを示唆しています。冷却中、個々のC原子はNiバルクから表面に拡散し、グラフェンを形成します[12]。図2aは、アモルファスカーボン薄膜と、低温の純粋なNi触媒成長に典型的な対応するスペクトル(挿入)を示しています。多結晶Ni触媒は、C拡散の可能性が高いサイトとして、したがって冷却中にC原子がバルクから拡散することを可能にするグラフェン核生成サイトとして機能するスパッタ堆積の結果として、表面に多くのステップエッジと粒界を含みます。オーバーラップの原因となる場所が多すぎます。ただし、1 wt%のAuを追加すると、図2bではラマンスペクトルの大幅な改善が見られます。スペクトルは、 I で明確に定義されたD、G、および2Dピークを示しています 2D:G =1.2およびFWHM 2D =48.5 cm -1 これは、欠陥のある単層グラフェン形成を示唆しています。比較的大きな I D:G =0.68および対応する I D:D ’ =5.0は、空孔と格子不整合の欠陥タイプが存在することを示唆しています[13]。ただし、図2a、bの両方で、薄膜全体が生成されていることに注意してください。文献に基づくと、炭素はAuに容易に拡散せず[14]、これは、Auがこれらの領域に配置された場合にステップエッジと粒界をブロックすることによってグラフェン核形成サイトの数を減らすことができることを示唆しています[3]。 C吸収と外方拡散の両方を制限します。この形成の成長メカニズムを説明するために、図3に、熱CVD成長の純粋なNiとNi-Auの成長モデルを比較した一連の概略図を示します。ここで、典型的なNiグラフェン合成では、C吸収を抑制できないために多層グラフェンが生成されます。と外方拡散(図3a)ですが、Auを追加すると、Ni中のCの吸収と拡散を制御するのに役立ちます(図3b)。これらの結果は、Auの添加が低温でグラフェンを生成するのに効果的であることを示しています。これはWeatherupらによって報告された結果と一致しています。 [3]。しかし、最も重要なことは、共蒸着を使用すると、Ni-Au合金の製造に必要な600°Cのアニーリングが完全に不要になり、堆積中ではなく堆積前にNiとAuの触媒をリモートで合金化することにより、これを真に450°Cの合成にすることです。成長レシピ。

a の光学画像とラマンスペクトル(挿入物) 7分間のC 2 でグラフェン合成を試みた結果としてのアモルファスカーボン H 2 450°Cおよび b での50nmの純粋なNi触媒への暴露 a と同じパラメータに従ってグラフェン合成を成功させる 共蒸着されたNi-Au触媒では、画像の上部にあるダークスポットに注意してください b は多層グラフェンの領域であり、周囲の単分子層領域を識別するのに役立つコントラストを追加するためにキャプチャされました。アモルファスカーボンからグラフェンへの大幅なシフトを可能にするために変更された唯一の変数であるため、1 wt%のAuを追加することで明らかな改善が見られます。 a でラベル付け グラフェンの特性評価に使用される主要なピークです。 b の場合 、 I を計算します 2D:G =1.2、FWHM 2D =48.5、私 D:G =0.68、および I D:D ’ =5.0

a でのグラフェン成長の概略図 b と比較して、ステップエッジなどの高エネルギーサイトでの制御されていないC吸収と外方拡散により、数層のグラフェン(FLG)が生成される純粋なNi触媒 共沈Ni-Au合成により、AuはC吸収リミッターとして機能するだけでなく、ステップエッジなどの核生成サイトをブロックすることで高レベルのグラフェン生成を低減します

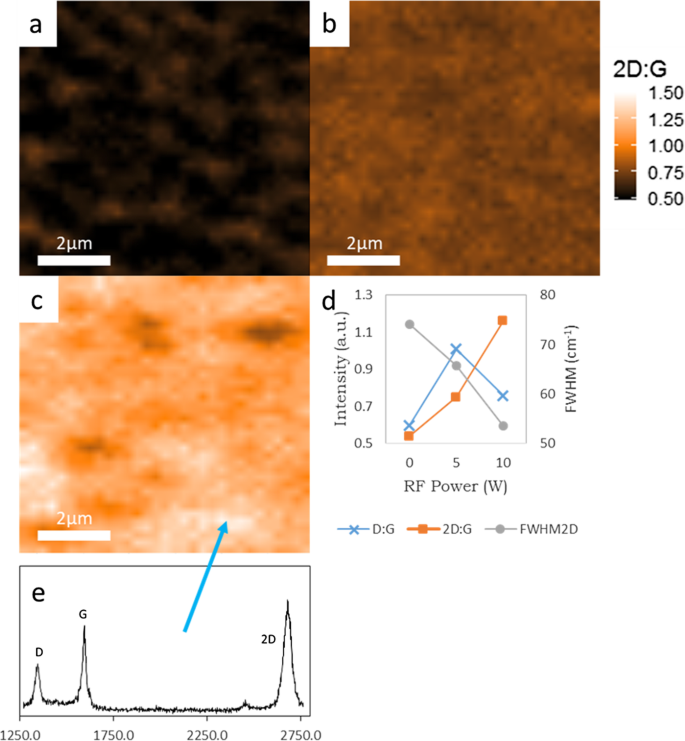

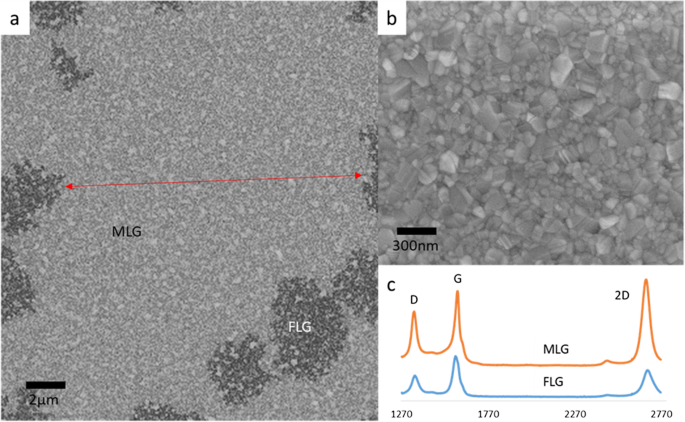

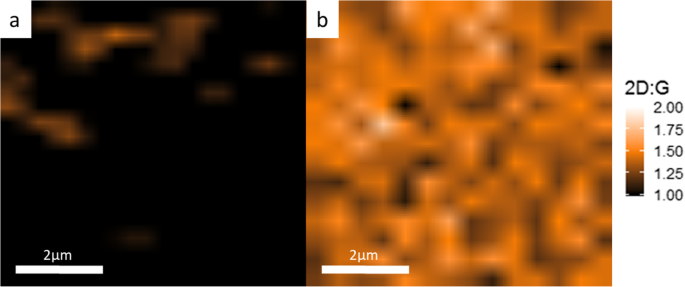

共蒸着されたNi-Auはグラフェン膜を生成しますが、実際のアプリケーションでは、大面積の連続的で均一なグラフェンを生成できることが重要です。この問題に対処するために、共蒸着されたNi-Auで3つの成長を実行して、3つの異なるプラズマパワーを持つリモートプラズマを成長に組み込んだ効果を比較しました。図4a–cは、ラマン I を示しています 2D:G 30s C 2 でICPCVD(それぞれ0 W、5 W、および10 W)を介して共蒸着されたNi-Au成長グラフェンのマップ H 2 曝露時間。図4aは、RFプラズマパワーを追加せずに実行された合成のラマンマップであり、グラフェン層の厚さが交互に変化する小さな領域の結果であるチェッカーボードパターンを示しています。図4bの5Wと図4cの10WのRFプラズマ電力の追加は、均一な I の面積の増加によって表示される、接続されたより均一な層のより大きな部分を示しています。 2D:G 、RF電力の増加に伴い、均一な色の広い領域で表されます。これは、プラズマの添加が、図4dのデータチャートによってさらにサポートされる、より大きく、より均一なグラフェンシートの作成に役立つことを示しています。傾向は、RFプラズマが10Wに増加するにつれて I が増加することです。 2D:G 、 I の減少 D:G 、およびFWHM 2D の減少 これらはすべて単層グラフェンにとって重要です。グラフェン薄膜の連続性を視覚的に調べるために、図5aは、10 W ICPCVDで成長させた事前転写グラフェンのSEM画像を示しています。ここでは、数層グラフェン(FLG)の島がほとんどない15μm幅の連続単層グラフェン(MLG)のシートが見られます。 )。図5aの表面には目に見える斑点がありますが、これは成長したままのグラフェンの画像であり、多結晶触媒がまだ除去されていないため、触媒の基礎となる粒子構造に起因します。これについては、図5aで詳しく説明します。 。5bと、図5cの多層グラフェン(MLG)と数層グラフェン(FLG)の相関ラマンスペクトル。私たちの調査結果は、図6に示すように、RFプラズマによって生成された脱水素化Cイオンが触媒表面に到達し、シードへの成長のための高エネルギー核生成サイトとして機能することを示唆しています。 Niへの吸収はありますが、これらのCイオンは、表面で追加のCイオンと結合する可能性が高く、Ni触媒に吸収される可能性がはるかに低い二量体やより大きな分子を生成します。図4に示すように、プラズマを成長に適用すると均一性が増し、熱CVD成長に不均一性が見られるため、ICPCVD合成中に、触媒が過剰吸収して多層グラフェンを生成していないことを示しています。代わりに、成長は表面が支配的なメカニズムにシフトしました。表面が支配的な成長に向けたこの動きは、厚い触媒よりもさらに速く飽和する薄い触媒を利用するという私たちのアプローチもサポートしています。

30s C 2 の50nm共蒸着Ni-Au上で成長したグラフェンのラマンマップ H 2 a による露出時間 CVD、 b 5 Wプラズマを使用したICPCVD、および c 10Wプラズマを使用したICPCVD。 私 2D:G 、私 D:G 、およびFWHM 2D 各プラズマパワーは d で示されます I が高いため、10Wが最適であることが明らかです。 2D:G 、下の I D:G 、およびより小さいFWHM 2D 他のものと比較して、 c の最も明るい領域から取られた代表的なスペクトル e に表示されます

a を示す10WICPCVDを介して450°Cで成長させた共蒸着Ni-Au触媒上で成長したままのグラフェンの走査型電子顕微鏡画像 数層グラフェン(FLG)アイランド(暗い)を含む連続単層グラフェン(MLG)(赤い矢印)の15μm幅のセクション( c の対応する平均ラマンスペクトル )および b グラフェンが触媒粒子の上部に形成される単層グラフェン領域の高倍率

表面が支配的なメカニズムへのシフトが見られるICPCVD成長の概略図。このシフトは、C原子が触媒表面に到達すると、高エネルギーのグラフェン核生成サイトとして機能するC原子のイオン化によって引き起こされます。吸収が少ないため、冷却中にグラフェンが過剰に生成されるため、より薄い触媒を使用できます。

多層(MLG)カバレッジを比較すると、CVDに対するICPCVDの利点もわかります。 ICPCVD合成とCVD合成の両方からのサンプルのセットを比較し、結果を図7に示します。これは、(a)7分間のCVD成長と(b)共蒸着Niでの10WRF電力での30秒間のICPCVD成長のラマンマップを示しています。 Au。ラマンマップの計算に基づいて、7分間のCVD成長は I の11.6%のカバレッジを示すと推定しました。 2D:G > 1.0一方、30年代のICPCVDの成長は、99%の I のカバレッジを示しています。 2D:G > 1.0。これは、プラズマが薄い触媒上でのグラフェンの接続性と均一性に重要な役割を果たし、Cの過剰吸収がグラフェンの過剰生成につながり、したがって均一性が低下するCVD成長とは対照的に、触媒への大量のCの吸収を防ぐことを示唆しています。 。

I を示すラマンマップ 2D:G a の場合は> 1.0 b に対して7分の露光時間でのCVD合成 30秒の曝露時間での10WICPCVD合成。両方の成長は、共蒸着されたNi-Au触媒上で450°Cです。プラズマを追加すると、層の均一性が11.6%から向上します( a )〜99%( b )

結論

電子ビーム蒸発中に触媒を遠隔で事前に合金化し、450°Cのグラフェン成長にすぐに対応できる触媒を生成することにより、Ni-Au触媒のアニーリングの必要性を効果的に排除する独自の触媒調製技術としての共蒸着の有効性を実証しました。成長中に誘導結合プラズマを使用することで、合成プロセスを表面支配メカニズムにシフトすることにより、グラフェン薄膜の面積と層の均一性を高めることができます。これは、薄い触媒を成長に使用する場合に役立ちます。ここで紹介する研究は、プラズマ化学気相成長法と共蒸着されたNi-Au薄膜触媒を使用して、低温で品質が向上したグラフェンを成長させることの大きな進歩を示しました。ただし、成長パラメータは、特定のアプリケーションに合わせて調整および最適化する必要があります。たとえば、低温成長条件下でグラフェンの粒子サイズをさらに大きくするための触媒の設計と最適化、および目的の基板上でのグラフェンの直接成長。これらは、進行中の調査で対処される問題です。

データと資料の可用性

すべてのデータは、合理的な要求を介して著者から入手できます。

略語

- 2D:

-

二次元

- BEOL:

-

行のバックエンド

- CVD:

-

化学蒸着

- FLG:

-

数層グラフェン

- FWHM:

-

半値全幅

- ICPCVD:

-

誘導結合プラズマ化学蒸着

- MLG:

-

単層グラフェン

- PVD:

-

物理蒸着

ナノマテリアル

- 化学蒸着とは何ですか?

- マイクロLEDおよびVCSEL用の高度な原子層堆積技術

- h-BNシートでの成長に関連する空孔構造の調査

- 有機金属化学蒸着によるInAsステム上での垂直GaSbナノワイヤの自己触媒成長

- 原子層堆積と水熱成長によって製造された抗菌性ポリアミド6-ZnO階層型ナノファイバー

- プラズマ化学原子層堆積によって調製されたCo3O4被覆TiO2粉末の光触媒特性

- 化学蒸着によって成長した大きな単一ドメインを備えた大面積WS2膜

- スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

- 酸化グラフェンの低温還元:電気コンダクタンスと走査型ケルビンプローブフォース顕微鏡

- ジュール熱分解により4H-SiC上にエピタキシャル成長させた多層グラフェンのラマン分光法

- 固体ソース2段階化学蒸着によって生成されたInGaAsナノワイヤの形成メカニズム