複合材料用の再処理可能、修理可能、リサイクル可能なエポキシ樹脂

ほとんどの航空宇宙複合構造では、熱硬化性エポキシは、その高い機械的特性、低い硬化収縮、および使用中の環境劣化を防ぐ温度と湿気に対する耐性のために、好ましいマトリックス樹脂でした。これらの利点は、硬化中に形成されたエポキシの架橋分子構造に起因します。ただし、この熱硬化性共有結合化学により、従来の硬化エポキシ複合材料は容易に再成形、再成形、または溶解できないため、リサイクルと修理がより困難になります。

過去10年間、動的 共有結合が熱などの刺激によって交換および再配列される化学が開発されました。 「可逆性樹脂」と呼ばれるこれらのポリマーには、熱硬化性があります。 ガラス転移温度(T g )、それでも熱可塑性プラスチックのように動作します T g より80°C高い温度などで 。 CIDETEC(Donostia-San Sebastian、Spain)は、2013年からこのような樹脂に取り組んでいる応用研究機関です。再処理、修理、リサイクルを可能にする芳香族二硫化物の交換に基づく熱機械的に再処理可能なエポキシ樹脂と複合材料の特許を取得しています。 (3R技術)硬化複合材料の。 CIDETECは現在、Horizon2020プロジェクトAIRPOXYの11のパートナーをリードして、このテクノロジーをテクノロジーレディネスレベル(TRL)3からTRL5に成熟させています。

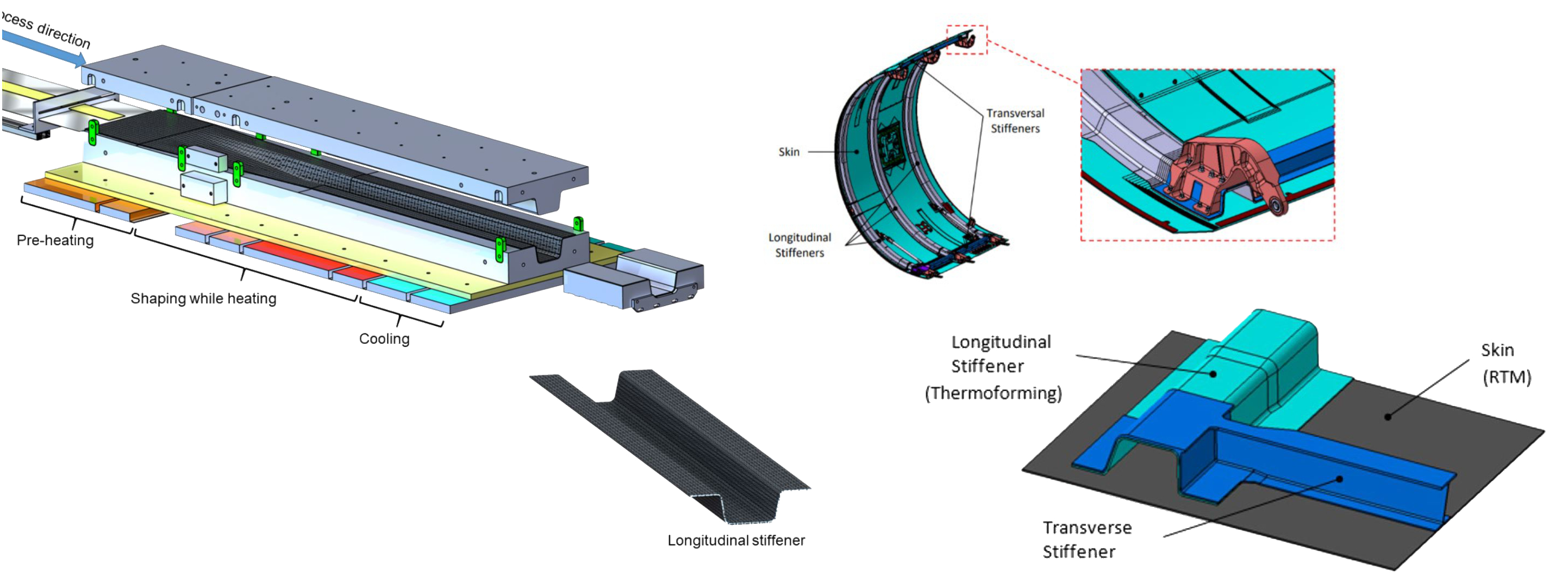

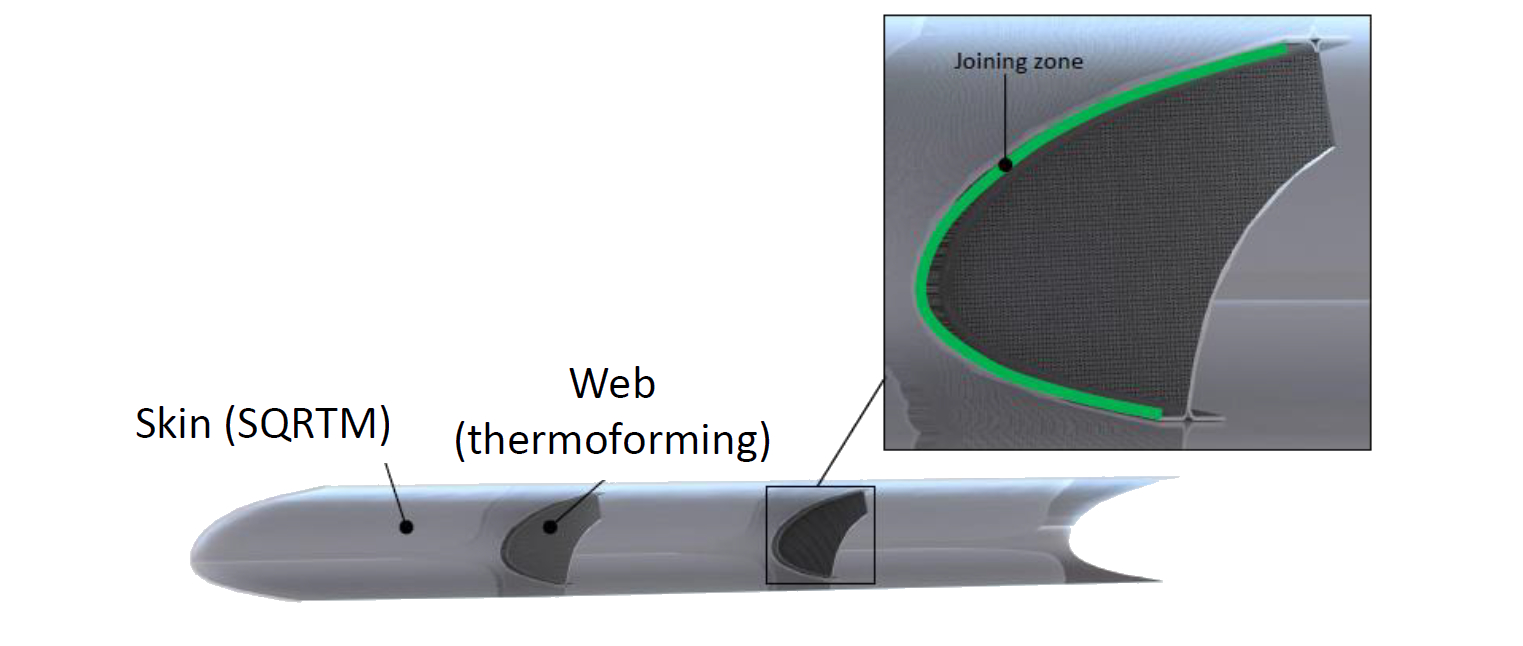

2018年9月に開始されたこの42か月のプロジェクトは、熱硬化性溶接と改良された接着剤による大量生産、費用効果の高い3R複合材の修理と組み立てのために、3R複合材の熱成形プロセスを前進させます。これらの技術は、2つの航空宇宙デモンストレーターで紹介されます。樹脂トランスファー成形(RTM)スキンと、熱成形された縦方向補強材に接着された横方向補強材を備えた複合ファンカウルセクション。また、同じ認定RTM(SQRTM)を使用して作成されたスキンに熱成形されたリブが溶接された翼の前縁のセクション。 CIDETECはまた、3R複合材料と部品のリサイクルを検討しており、ライフサイクルアセスメント(LCA)とライフサイクルコスト(LCC)の手法を使用して、このテクノロジーと従来の複合材料の利点を評価しています。

3Rエポキシビトリマー

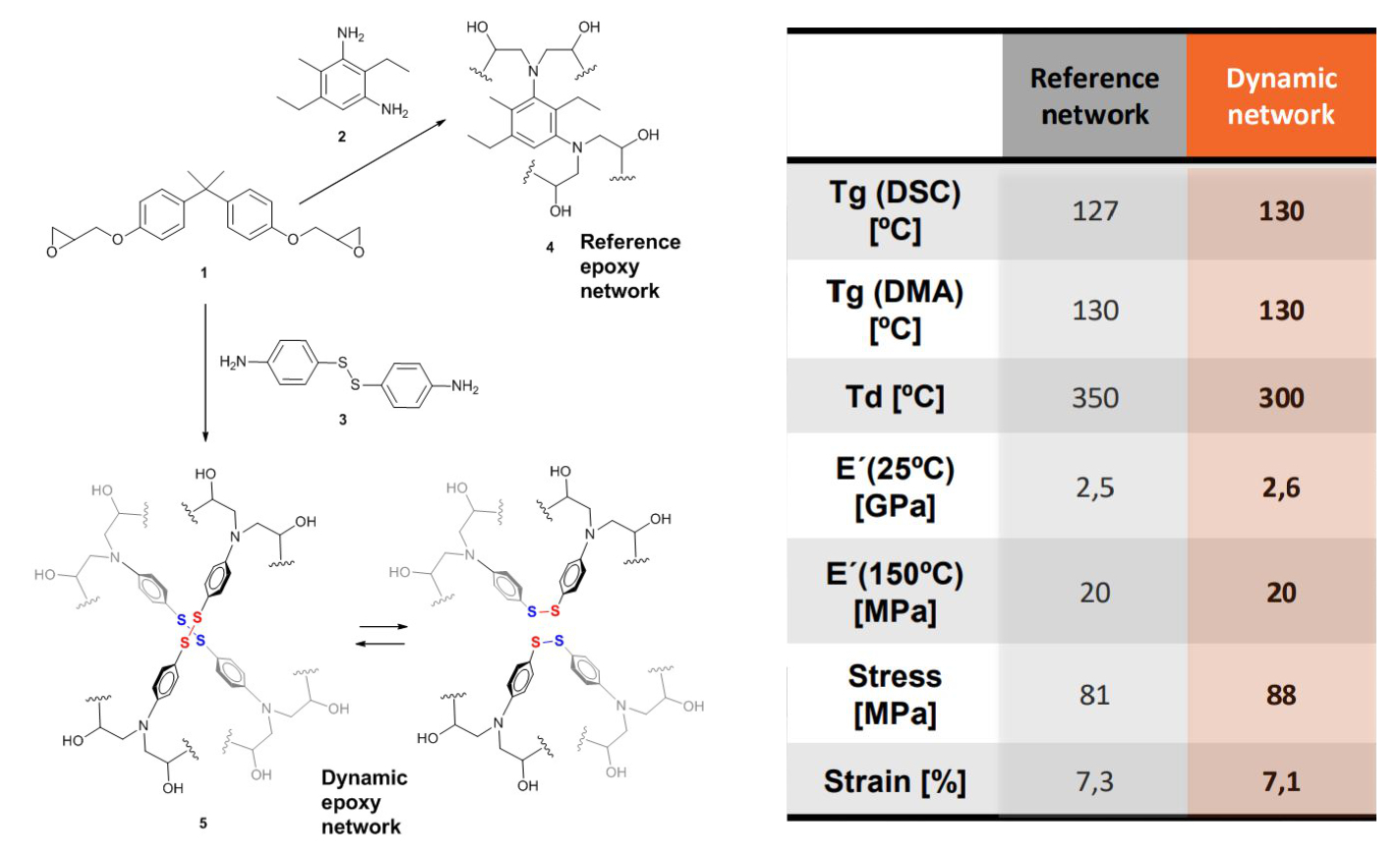

「動的化学は、解離性と結合性の2つのタイプに分類できます」とCIDETECのポリマーおよび複合材料の責任者であるAlaitzRekondoは説明します。彼女は、解離性化学では、架橋が壊れていると述べています。 「したがって、材料は、結合が切断されるため、熱成形およびリサイクルとの完全性が失われます。」 CW は、ディールス・アルダー反応に基づくエボニック(エッセン、ドイツ)の熱可逆性架橋樹脂と、架橋の開裂を可能にするコノラのエポキシ硬化剤リサイクラミンを介して、このタイプの化学について書いています。これは、Recyclamine複合材料を低温の低pH溶剤に浸漬し、樹脂を熱可塑性エポキシに変換すると同時に、連続繊維強化材を解放して、樹脂と繊維の両方を再利用できるようにすることで実現されます。注:リサイクルアミンは2019年にAditya Birla Chemicals(インド、ムンバイ)に買収され、現在はEpotecのリサイクル可能なエポキシ樹脂に使用されています。

ただし、CIDETECの3R樹脂は異なります。 「私たちの化学は連想的です 、したがって、クロスリンクが壊れることはありません」とRekondo氏は述べています。 「私たちの樹脂はビトリマーです。」 CW マリンダに関するジェフ・スローンの2020年の記事(デンバー、コロラド州、米国)でビトリマーを紹介しました。 「したがって、樹脂はすべての処理で熱可塑性樹脂のように動作します」と彼女は説明します。「加熱中の動的交換により、これは芳香族ジスルフィド結合で起こりますが、樹脂は常に熱硬化性のままです。多くのビトリマーとは異なり、3R樹脂は触媒を必要としません。ただし、必要に応じて触媒を使用して、高速硬化/スナップ硬化サイクルまたは室温での硬化のさまざまな要件を満たすことができます。」

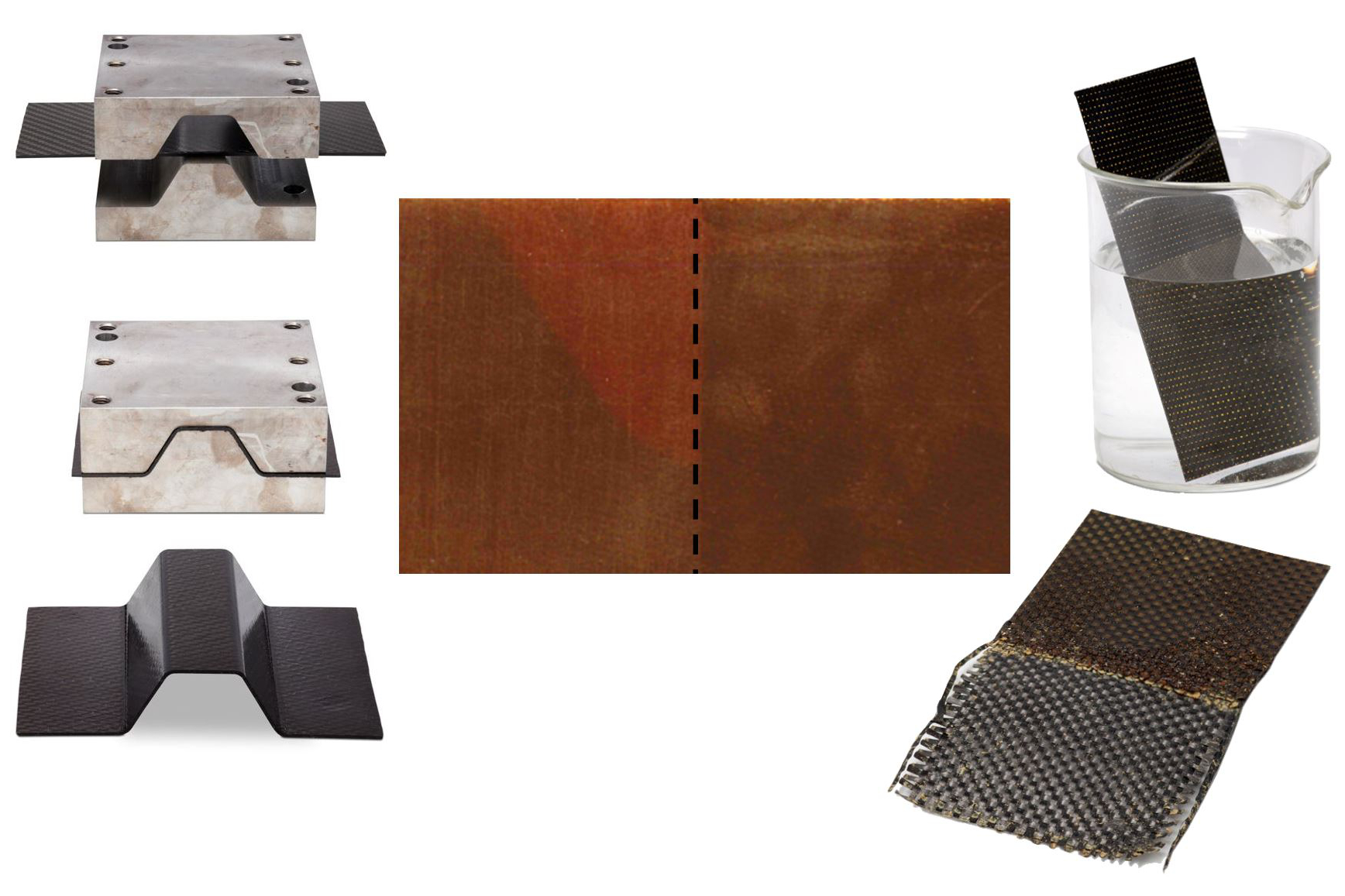

CIDETECは、自己修復特性を求めて軟質エラストマー材料を使用してビトリマーの研究を開始しました。 「市販の動的硬化剤を使用していましたが、エポキシの硬化剤でもあることに気づきました」とRekondo氏は言います。初期の工業用グレードの3Rエポキシ樹脂配合物は、現在の航空宇宙エポキシに匹敵する特性を示しました(図1)。 「航空宇宙向けの再処理可能およびリサイクル可能な樹脂の大きな可能性を見て、これは現在、私たちの主要な研究分野の1つです。」

CIDETECのAIRPOXYプロジェクトコーディネーターであるNereaMarkaideは、その可能性は確かに大きいと説明しています。3R熱成形により、オートクレーブに比べて大幅に高速で安価な大量の複合材料の製造が可能になります。溶接は、現在の接着剤による接着と比較して組み立てコストを55%削減し、3R接着剤による接着は現在の方法よりも堅牢です。最終的に、CIDETECは家族を想定しています。 複合航空構造物の製造のコストと持続可能性を改善するための3R樹脂と接着剤の使用。

プレプレギング、RTM、熱成形

航空宇宙グレードの3R樹脂の配合を担当するCIDETECは、実証試験に最適な樹脂配合を特定しました。樹脂注入またはRTM用のこのシステムにはT g があります 170°Cドライ/ 150°Cウェット、70°Cで200センチポアズの粘度、低吸湿性(2〜3%)。これは、130°Cで1時間の一般的な硬化と、180°Cで30分の後硬化を備えた1成分または2成分システムとして定式化できます。

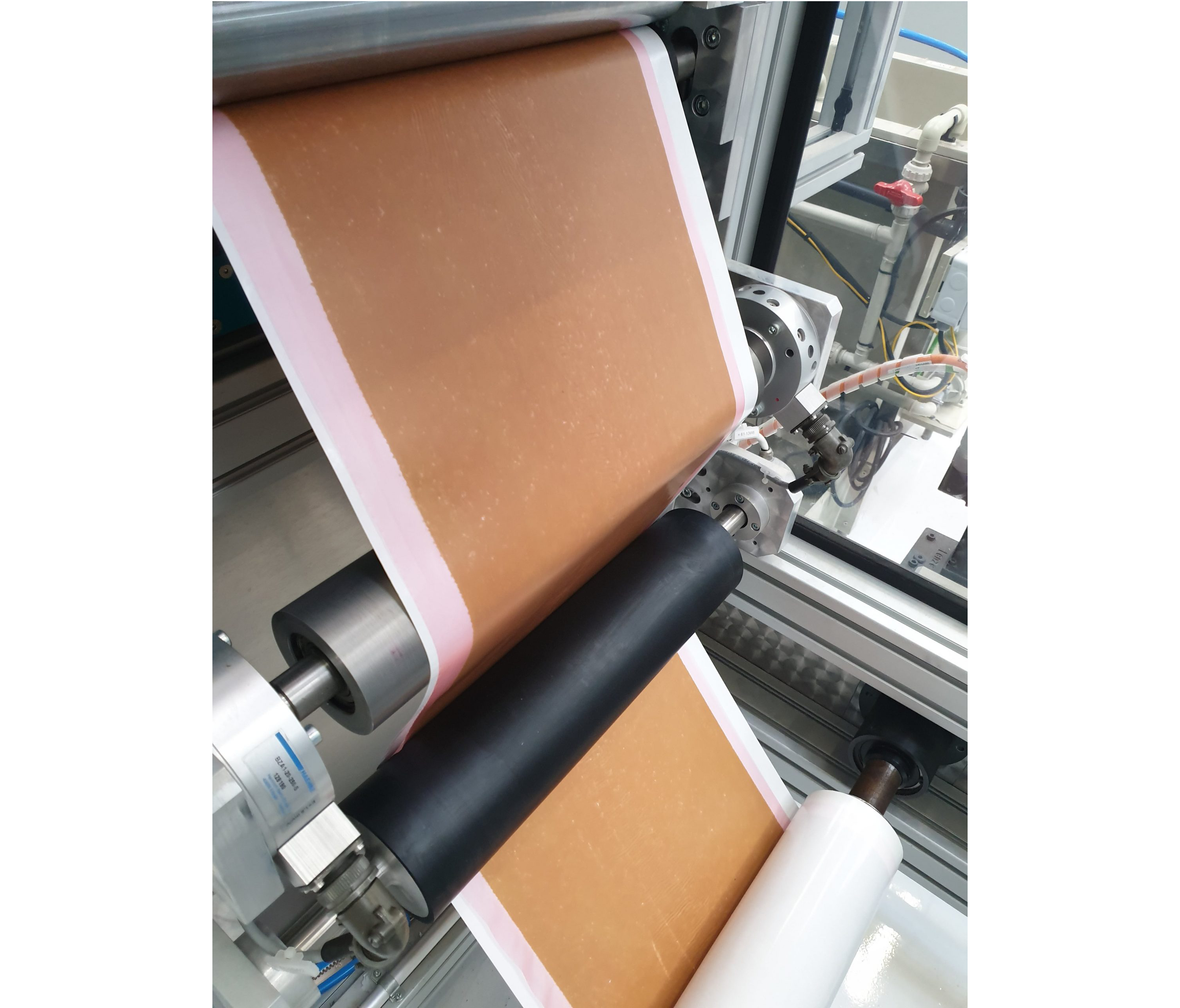

CIDETECは、この3R樹脂配合を使用して、連続プリプレグプロセスで中弾性炭素繊維で作られたChomarat(Le Cheylard、フランス)5ハーネスサテン(5HS)ファブリックを含浸させました。このプリプレグは、Leibniz-InstitutfürVerbundwerkstoffe(IVW、カイザースラウテルン、ドイツ)によって使用され、連続圧縮成形(CCM)によって多層フラットおよび3D形状の3Rラミネートを製造しました。

3Rラミネートは、RTMを使用して作成され、Eurecat(バルセロナ、スペイン)によって3R樹脂用に最適化されたプロセスパラメーターを使用して5HSおよび一方向(UD)ファブリックを注入しました。 IngenieríayDesarrollosenComposites(IDEC、アラバ、スペイン)は、同じ樹脂を使用した産業環境でのRTM製造を実演し、0.5メートルx0.5メートルのファンカウルサブコンポーネントデモンストレーター用のRTMスキンと横補強材の製造試験を開始します。

一方、Coexpair(Namen、ベルギー)とSonaca(Charleroi、ベルギー)は、Hexcel(Stamford、Conn。、US)HexPly 8552強化エポキシプリプレグと3R樹脂フィルムを組み合わせて(以下を参照)、湾曲したノーズを生成します。同じ認定RTM(SQRTM)プロセスを使用した長さ1メートルのリーディングエッジサブコンポーネントデモンストレーターの構造(「SQRTMはネット形状の部品を可能にする」を参照)。

図。 2.ファンカウルサブコンポーネントデモンストレーター

IDECは、3R接着フィルムを使用した3Rラミネート補強材とスキンの接着を監督します。 IDECはRTMを使用してスキンと横方向の補強材を作成し、EireCompositesはCCMを使用して縦方向の補強材を作成します。写真提供者:IVW(左と右下)とIDEC(右上)

プリプレグとRTMフラット3Rラミネートの両方が、熱成形の実証にも使用されています。使用したシミュレーションは、Altair Engineering(Antony、France)によって開発された微視的および巨視的有限要素モデル(FEM)、IVW最適化不連続圧縮成形(DCMまたはスタンピング)、および3R材料のCCMプロセスに基づいています。 EireComposites(アイルランド、ゴールウェイ州)はDCMを使用してデモンストレーター用のリブと縦方向補強材を製造し、IVWはCCMを使用して縦方向補強材を製造しています。どちらのプロセスでも、約210°Cに加熱しながら約20バールの圧力を使用し、続いて密閉型で部品を冷却します(図2)。 Eurecatが主導するテストでは、熱成形された3R複合部品が、2%未満のボイド含有量を含む一般的な航空複合材料の要件を満たしていることが示されました。また、5HSの熱成形ラミネートの層間せん断強度(ILSS)は、RTM部品(54 MPa)の約80%(43 MPa)であることがわかりました。

接着、溶接、SHM、修理

CIDETECは、接着剤結合に最適化するために3R樹脂を再配合し、2020年2月に最初の3R接着フィルムを製造しました。二硫化物結合の再シャッフルにより、接合部の完全性が向上します。」 IDECは、3R接着フィルムを使用して補強材とスキンの接着を監視し、ファンカウルサブコンポーネントのデモンストレーターを作成します(図2)。

3R樹脂の動的化学により、熱と圧力を使用して接合すると、2つの3R複合ラミネート間に共有結合を作成することもできます。CIDETECでは熱硬化性溶接と説明しています。これは、EireCompositesが、刻印された3Rラミネートリブを翼の前縁デモンストレーターのSQRTMノーズに結合するために使用されます(図3)。最適化された溶接パラメータは、3Rラミネート用にIVWによって開発されました。特に、市販のプリプレグで製造されたSQRTMノーズは、2つのウェブの溶接を可能にするために表面に追加の3R樹脂フィルムを統合しています。 「デモンストレーターレベルで溶接を実行するプロセスは現在研究中です」とRekondo氏は述べています。

作業パッケージ4–構造ヘルスモニタリング(SHM)と修復では、IVWは、3R複合材料の層間剥離や剥離した溶接シームなどの欠陥の修復可能性を調査しました。チームは、欠陥領域を修復温度220°Cに加熱し、温度を一定に保ちながら20バールの一定の圧密圧力を加えることにより、層間剥離を修復しました。

イオアニナ大学(イオアニナ、ギリシャ)のComposites and Smart Materials Lab(CSML)は、機械的試験と、フェーズドアレイ超音波、赤外線サーモグラフィー、アコースティックエミッション、インピーダンス分光法などのさまざまな非破壊評価(NDE)技術を使用して、この修復技術が成功したと評価しました。および電気抵抗変化法(ERCM)。この革新的なマルチプラットフォームのNDE手法は、損傷プロセスの進化に関する詳細な損傷検出と重要な情報を提供しました。

修理効率に関しては、ILSSテストから、3R複合材料は、修理後の初期の機械的特性の72%の回復を示し、9および15ジュールの衝撃エネルギーでの低速衝撃テストで約90%の回復を示しました。

>リサイクルとAIRPOXY2

AIRPOXYプロジェクトではリサイクルに取り組んでいませんが、CIDETECは、たとえば210°Cでの圧縮成形を使用して、スクラップを粉砕して再成形できることを実証しました。ただし、Connoraで使用されるプロセスと同様に、3Rラミネートは、穏やかな還元剤を含む溶液に浸すこともできます。これは、Rekondoが説明するように、「動的ネットワークを破壊し、樹脂を溶解して、次のように沈殿させて回収できるようにします。粉末。」彼女は、この溶解プロセスは、100°Cまでの温度で加熱することによって加速できると述べています。 「その後、粉末は2番目の複合材料用途に再利用できますが、これはまだ研究中です」とRekondo氏は言います。

「スクラップのリサイクルについては、2〜3サイクルが可能だと思います」と彼女は続けます。 「しかし、実際の使用済みアプリケーションの場合、長年使用された後は、常に部品の風化やその他の材料の劣化が発生します。このような場合、リサイクルは1回しかできないと考えています。材料の2回目の塗布は問題ありませんが、おそらく3回目の塗布ではありません。これは、3R材料の完全な特性評価を完了したため、最初に工業用グレードの3R樹脂でテストしているものの一部です。」

2人のデモンストレーターも今年完成する予定です、とMarkaideは言います。 「その後、損傷や修理の評価を含む、これらの機械的テストを進めます。私たちの目標は、2022年に終了するまでにTRL5に到達することです。」そして、何? 「別のプロジェクトであるAIRPOXYPart IIを計画しています」と彼女は言います。「処理の最適化を継続し、機械的特性評価、および材料とプロセスの検証と認証を継続します。テクノロジーを市場に投入するには、2番目のプロジェクトが必要です。」

エポキシ航空宇宙部品を熱成形して溶接する機能は、都市の空中移動性のために実際に作られた技術のようです。 「これらのセクターに必要なものをどのように提供するかを今考えなければなりません」とMarkaide氏は付け加え、商業化のロードマップは確かにAIRPOXYパートIの成果物の1つになると述べています。コンポジットですが、将来的にはそうなるでしょう。準備ができていることを望んでいます。」

樹脂

- メジャーボリュームレジンの値上げ

- インフレーションキャストフィルム、射出成形、熱成形用のPHAベースの樹脂

- 木工とエポキシ樹脂

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- 複合材料プロセスの最適化と制御のための超音波センサーのカスタマイズ

- 複合材料の硬化監視のためのACおよびDC誘電測定の組み合わせ

- Sicominは、ENATAAerospace空飛ぶ車のコンセプトにエポキシ樹脂を提供しています

- Hexionは、航空宇宙複合材料の製造に2成分エポキシソリューションを導入しました

- AMRCとProdriveは、リサイクル可能な複合コンポーネントの製造を進めるために提携しています

- PES添加剤は、エポキシ複合材料の破壊および微小亀裂に対する耐性を高めます

- 熱可塑性複合材料コンソーシアムは、自動車および航空宇宙向けの大量生産を目指しています