RAPMでの圧縮成形用の新しいプリプレグ

炭素繊維/エポキシプリプレグは、高い機械的特性と正確な樹脂/繊維含有量、およびレイアップとオートクレーブ硬化の取り扱いの容易さを提供するため、何十年にもわたって航空宇宙複合材料のベースライン材料でした。ただし、航空機およびアーバンエアモビリティ(UAM)のメーカーがより高い生産率とより低いコストを模索しているため、圧縮成形は魅力的であり、オートクレーブに比べてサイクルタイムを短縮し、効率を高めます。最も単純な圧縮成形は、成形材料を予熱し、それを開いたツールキャビティに配置し、温度で水圧で固化することで構成され、その間に液体熱硬化性材料が固体に変換されます。硬化した部品は、必要なトリミングと仕上げのステップのために排出されます。

プレス成形とプリプレグを組み合わせることで、効率的で高速なプロセスとプリプレグの性能と取り扱いの容易さを実現するだけでなく、樹脂注入や樹脂トランスファー成形などのプロセス中にドライ補強材に液体樹脂を充填するという複雑なプロセスダイナミクスの一部を回避できます。 (RTM)。特に小さな航空構造の場合、プリプレグプレス成形は、高品質で複雑な形状の部品を実現しながら、30分未満のタクトタイムの可能性を提供します。

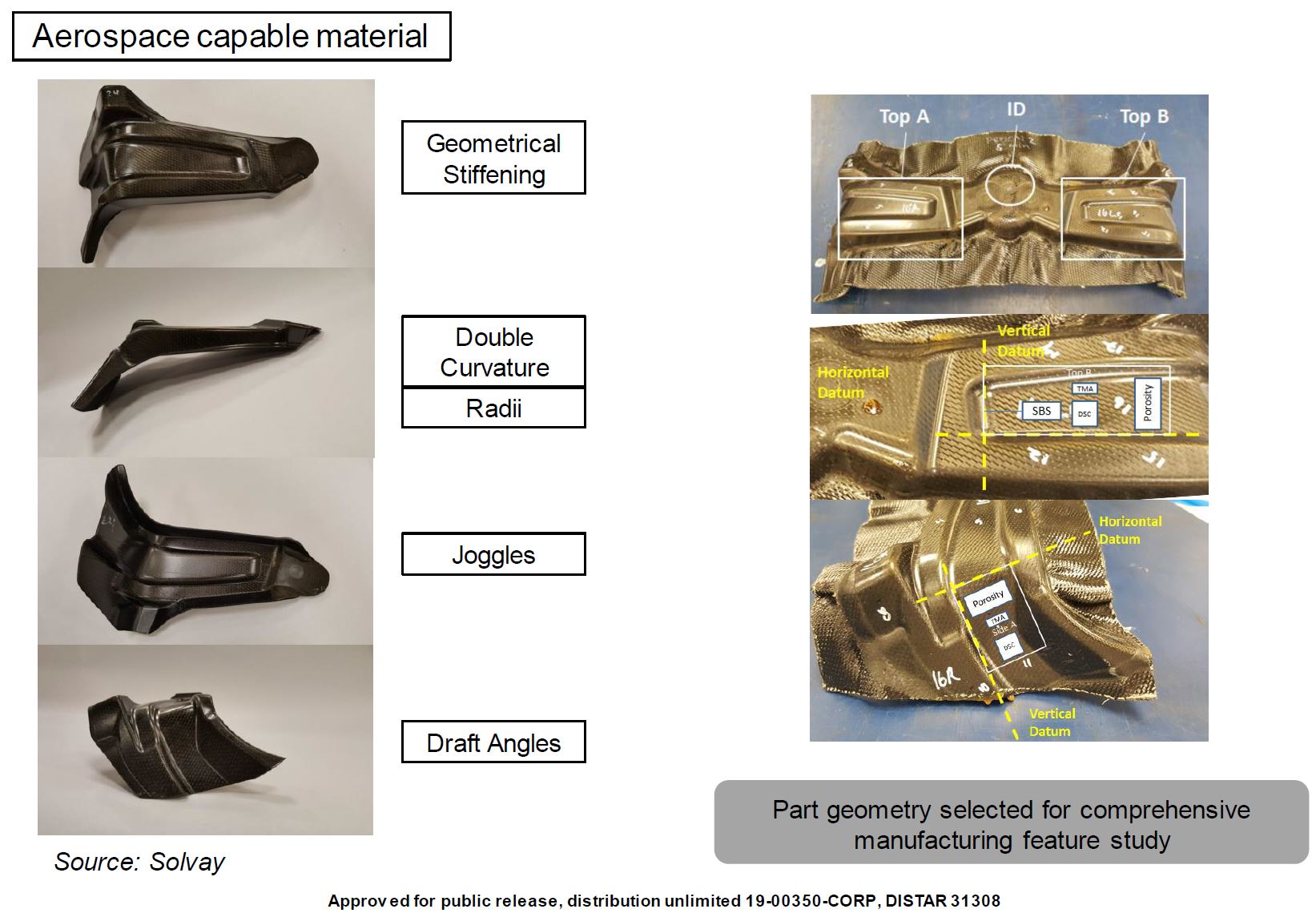

Solvay Composite Materials(米国ジョージア州アルファレッタ)は、ボーイング社(米国イリノイ州シカゴ)が主導するRApid高性能製造(RAPM)プログラムの主要パートナーでした。 RAPMは、国防高等研究計画局(DARPA、米国バージニア州アーリントン)が2015年に開始したTailorable Feedstock and Forming(TFF)プログラムの「成形」部分です。その目標は、迅速、低コスト、俊敏性を実現することです。小さくて複雑な形状の複合部品を製造し、防衛用途で機械加工されたアルミニウムと競合する複合材料の能力を高めます。

ボーイング社の防衛用途向けの長年のサプライヤーであるソルベイは、脱オートクレーブ(OOA)エポキシプリプレグCYCOM 5320-1などの商用航空宇宙向けの新しいソリューションや、自動車向けなどの新しいソリューションのリーダーでもあります。 1分間のタクトタイム、ビニールハイブリッドソルベイライト730プリプレグ。

RAPMは、ソルベイが実験システムXEP-2750をテストおよび改良する絶好の機会でした。現在、CYCOM EP2750として商品化されており、航空宇宙および自動車用複合材料の生産を橋渡しするために開発されました。このブログ— 2020年5月の特集「複合材料のコストパラダイムの革命、パート2:成形」のオンラインサイドバー—は、開発と使用された圧縮成形プロセス、およびCYCOMEP2750が航空宇宙および自動車用複合材料メーカーに提供するものをレビューします。

このブログの参照は次のとおりです。

- Timothy J.Luchiniによる「航空宇宙生産コンポーネントのスプリングフレームプレス製造」

1

、アレハンドロJ.ロドリゲス

2

、スコットA.ロジャース

2

、オーレレブラ

3

、Adam Whysall

3

、リチャードラッセル

3

、スコットルーカス

2

、ゲイルL.ハーン

1

。 SAMPE会議議事録。ノースカロライナ州シャーロット、2019年5月20〜23日。

- AureleBrasによる「高速圧縮成形のための航空宇宙構造部品の形状の課題」

1

、アレハンドロJ.ロドリゲス

2

、リチャードラッセル

1

、ティモシーJ.ルチーニ

3

、Travis Adams

3

、Adam Whysall

1

、スコットA.ロジャース

2

、スコットルーカス

2

、ゲイルL.ハーン

3

。 材料およびプロセス工学の進歩のための社会–北米。SAMPE会議議事録。ワシントン州シアトル、2020年5月4〜7日。材料およびプロセス工学の進歩のための社会–北米。

- Timothy J.Luchiniによる「圧縮成形用の構造xEP-2750プリプレグの高速高性能成形」 1 、アレハンドロJ.ロドリゲス 2 、スコットA.ロジャース 2 、Aurele Bras 2 、Adam Whysall 2 、リチャードラッセル 2 、スコットルーカス 2 、ゲイルL.ハーン 1 。 SAMPE2019。

1 ボーイング社、ミズーリ州セントルイス63134、 2 Solvay Composite Materials、カリフォルニア州アナハイム、米国および 3 ソルベイ複合材料、英国ヒーナー

- CompositesWorldウェビナー:「高速航空宇宙複合材料製造のための自動車プロセス」、Alejandro Rodriguez、Solvay Composite Materials、カリフォルニア州アナハイム、米国

材料とプロセスの目標

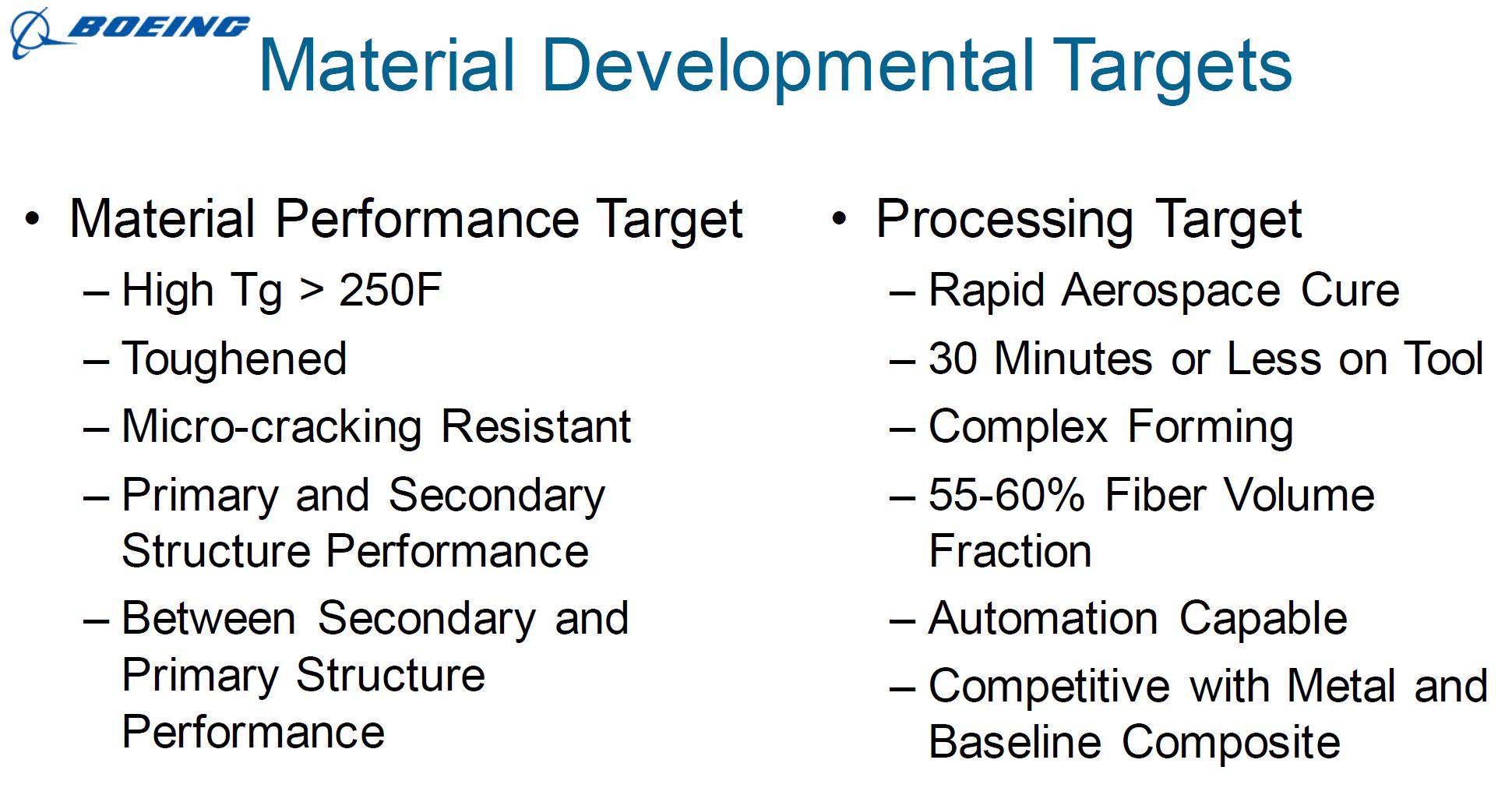

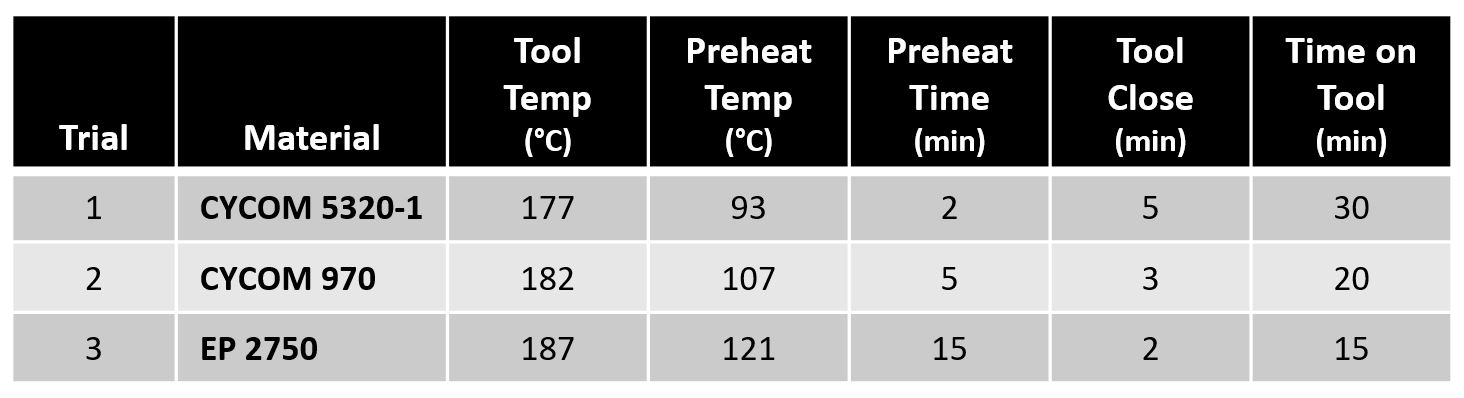

CYCOM EP2750は、ボーイングが航空宇宙用強化エポキシに設定した性能目標を達成するために開発されました。最大350°Fのガラス転移温度(Tg)のバランス、優れたノッチ特性(たとえば、オープンホール圧縮(OHC)およびオープンホール張力)を示します。 (OHT)—および耐溶剤性。この新しいクラスのプリプレグは、一次および二次の両方の航空構造に適用可能であり、複数の補強材(カーボンやグラスファイバーなど)と互換性があります。

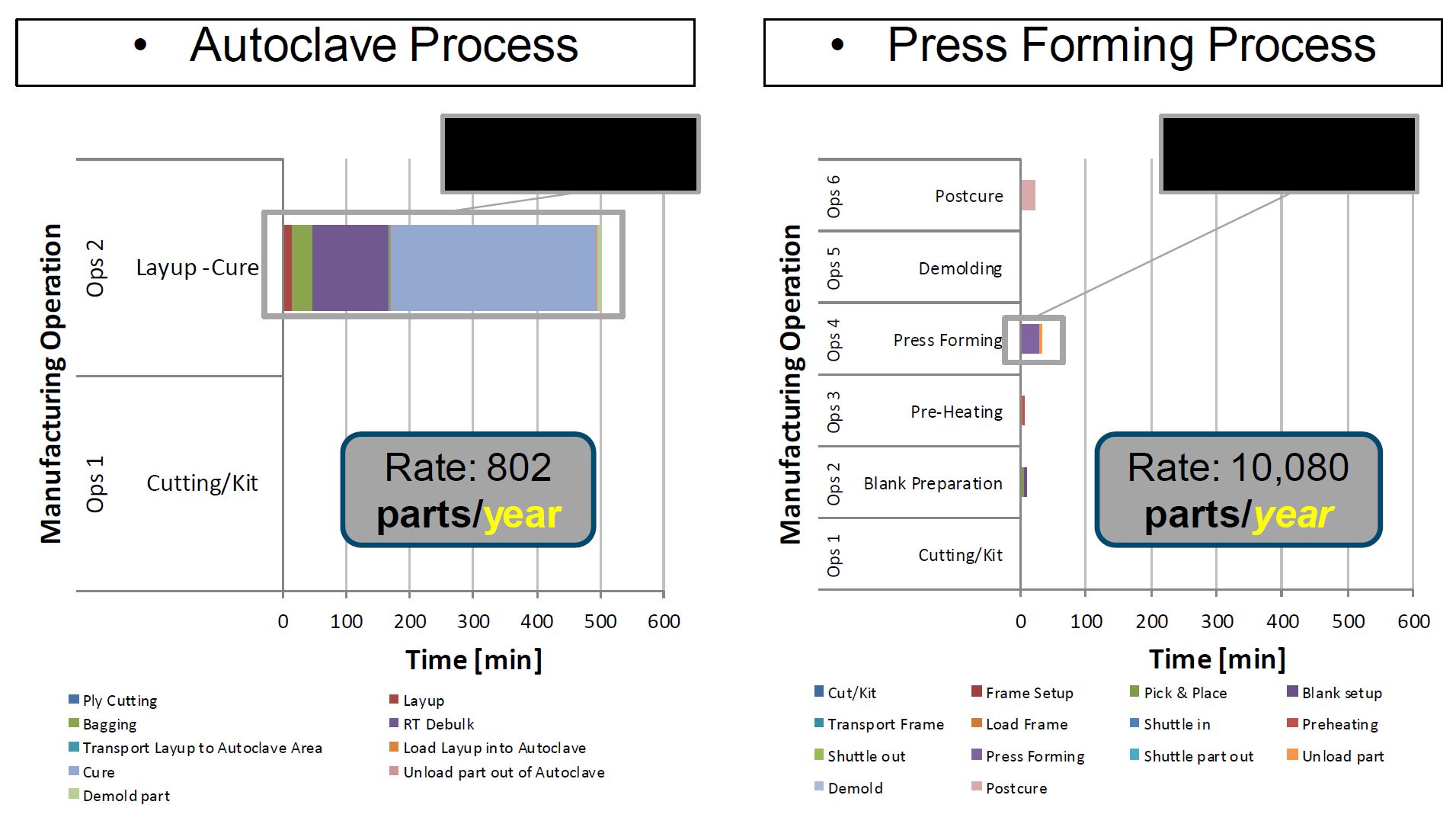

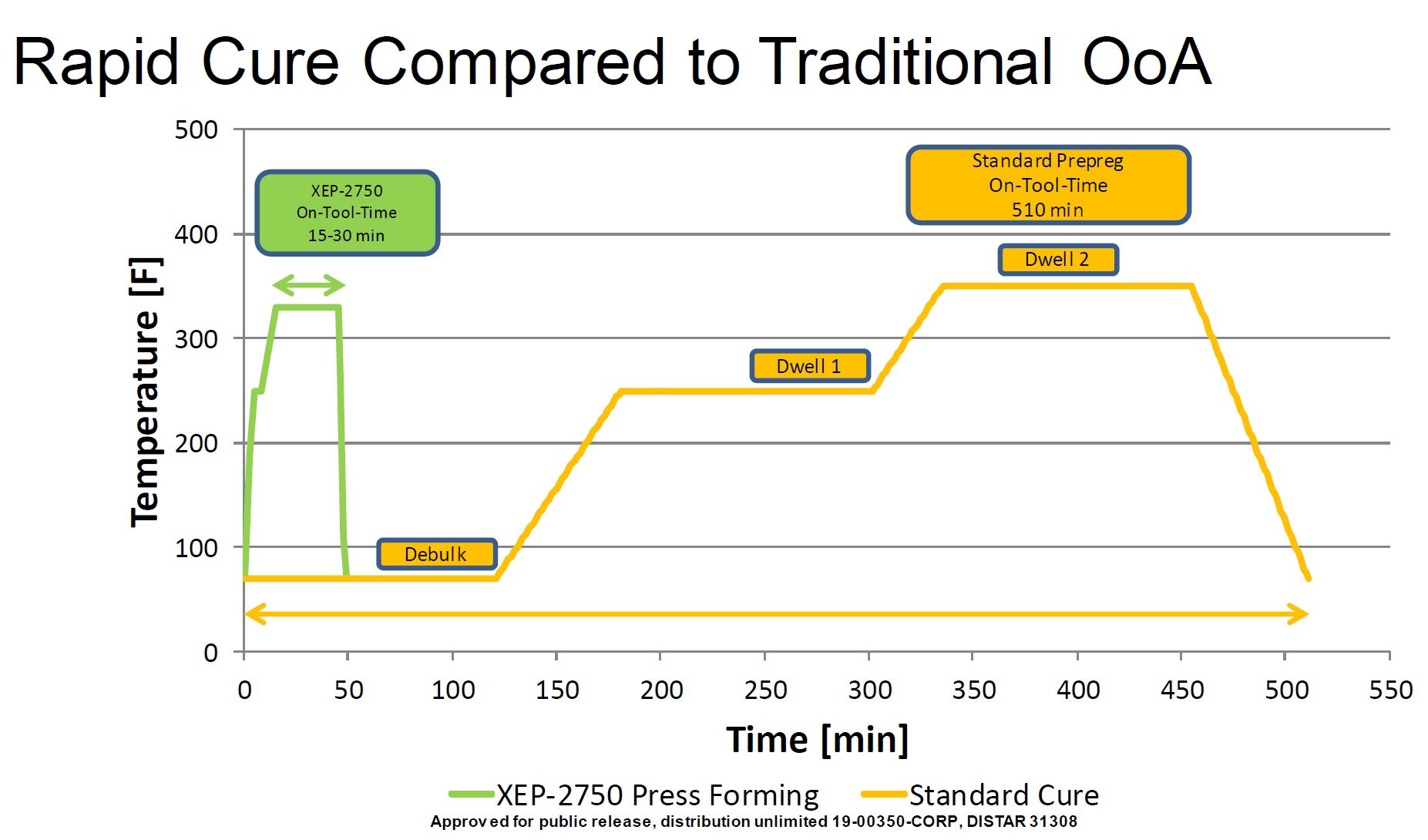

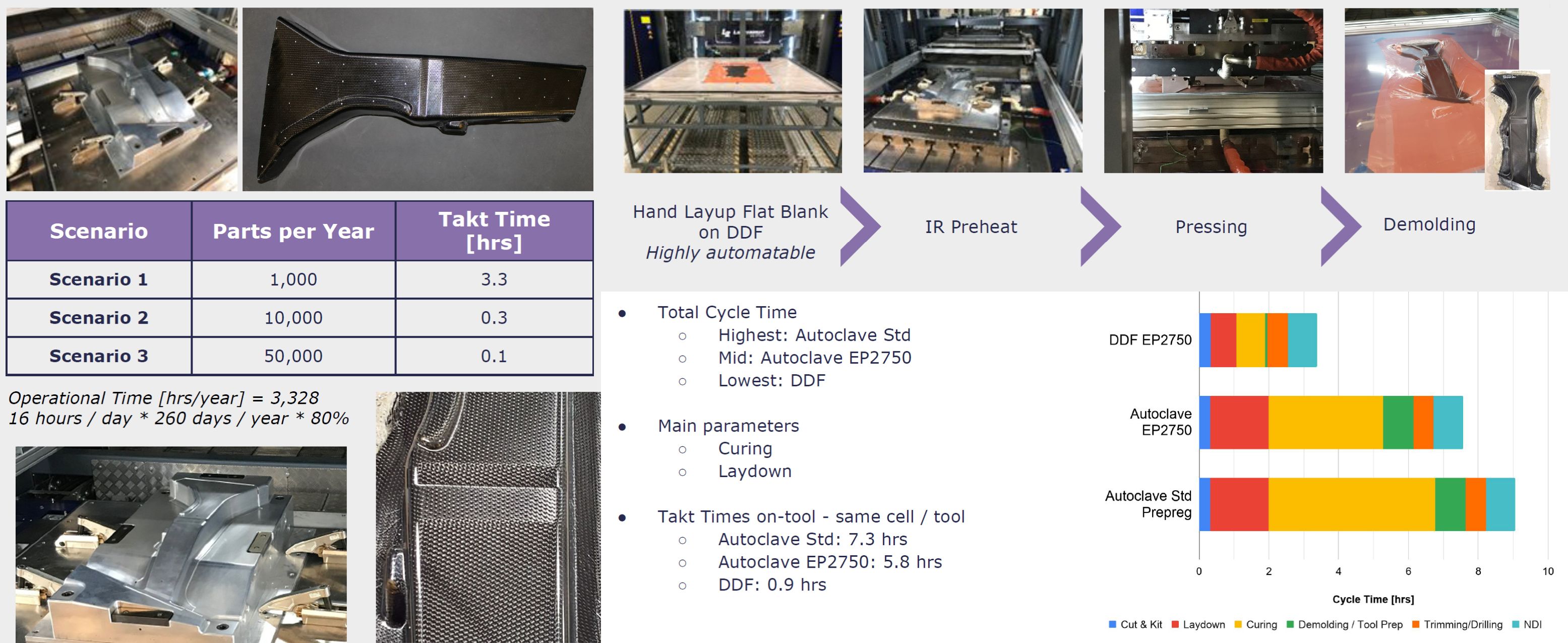

CYCOM EP2750は、自動処理と圧縮成形を使用して生産をスケールアップする機能も備えて開発されました。これには、330〜370°Fで15〜30分の工具上硬化時間が含まれ、350°Fで1時間のポスト硬化が含まれます。この30分以下のタクトタイムにより、ツールあたり10,000パーツの年間生産量が可能になります。

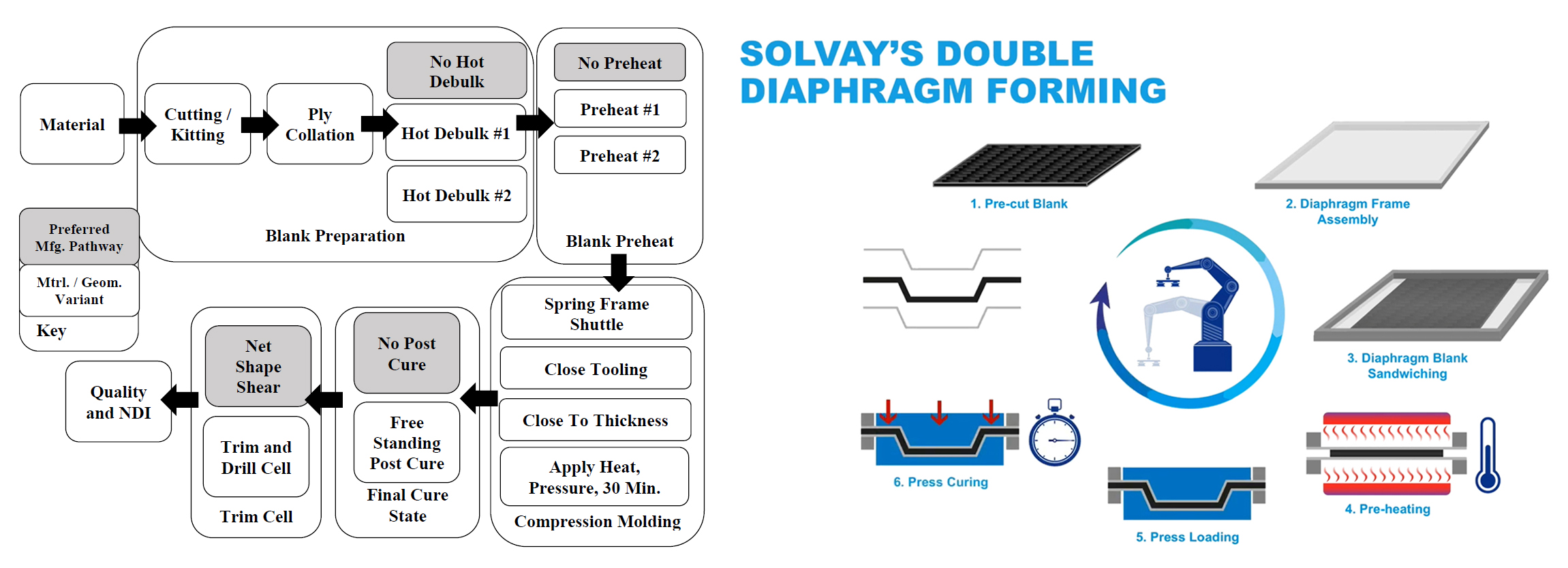

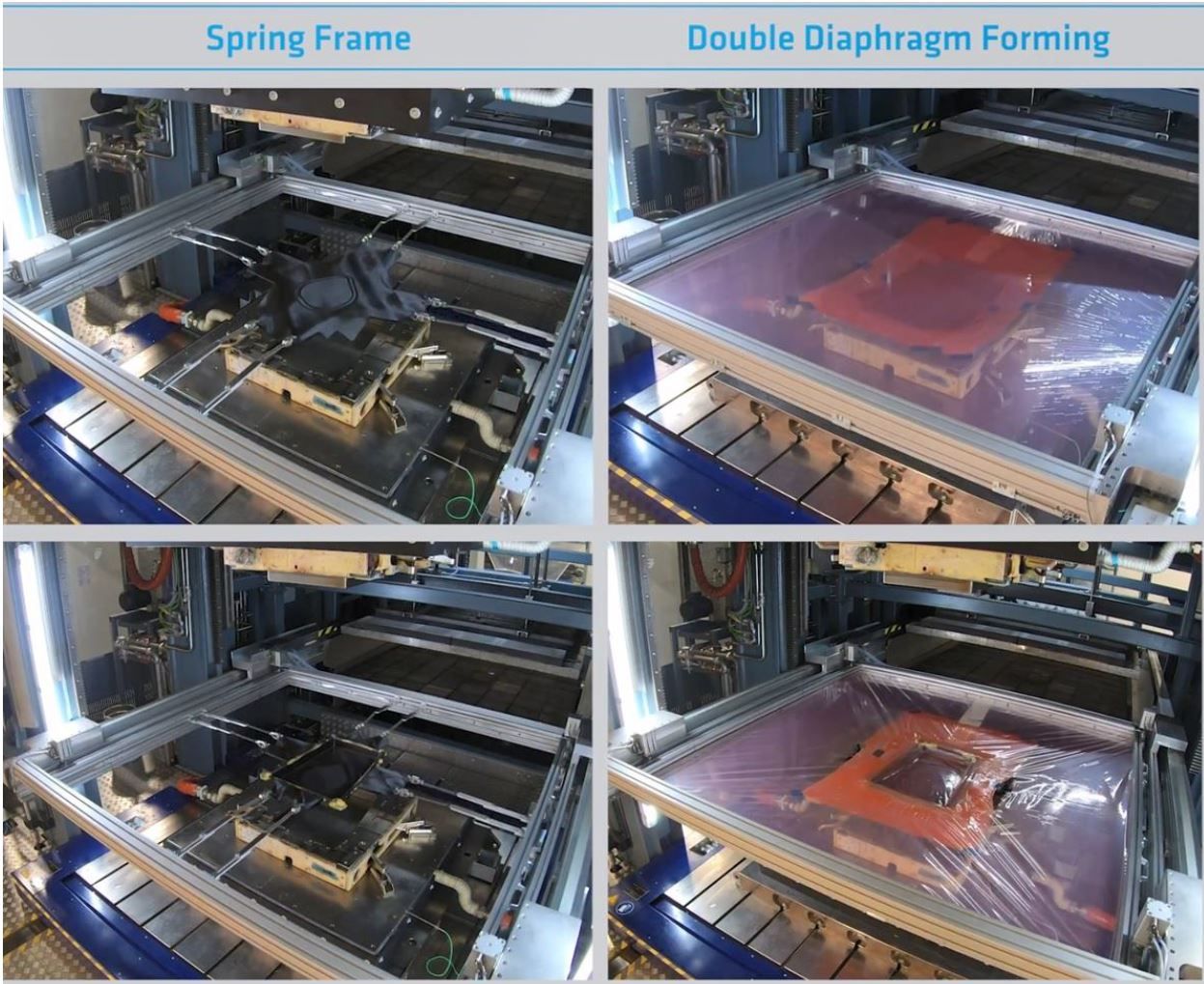

ソルベイは、RAPMプログラム中に2つのバリエーションの圧縮成形を使用しました。スプリングフレーム成形とダブルダイアフラム成形(DDF)です。どちらも、フラットブランクを保持し、赤外線(IR)予熱ステージを通過させてから、対応する金属製のツールキャビティにシャトルするという原理を使用しています。次に、自動プログラムに従ってプレスが鋼製金型を閉じ、ツール上の残りの時間、プリプレグに全圧をかけます。

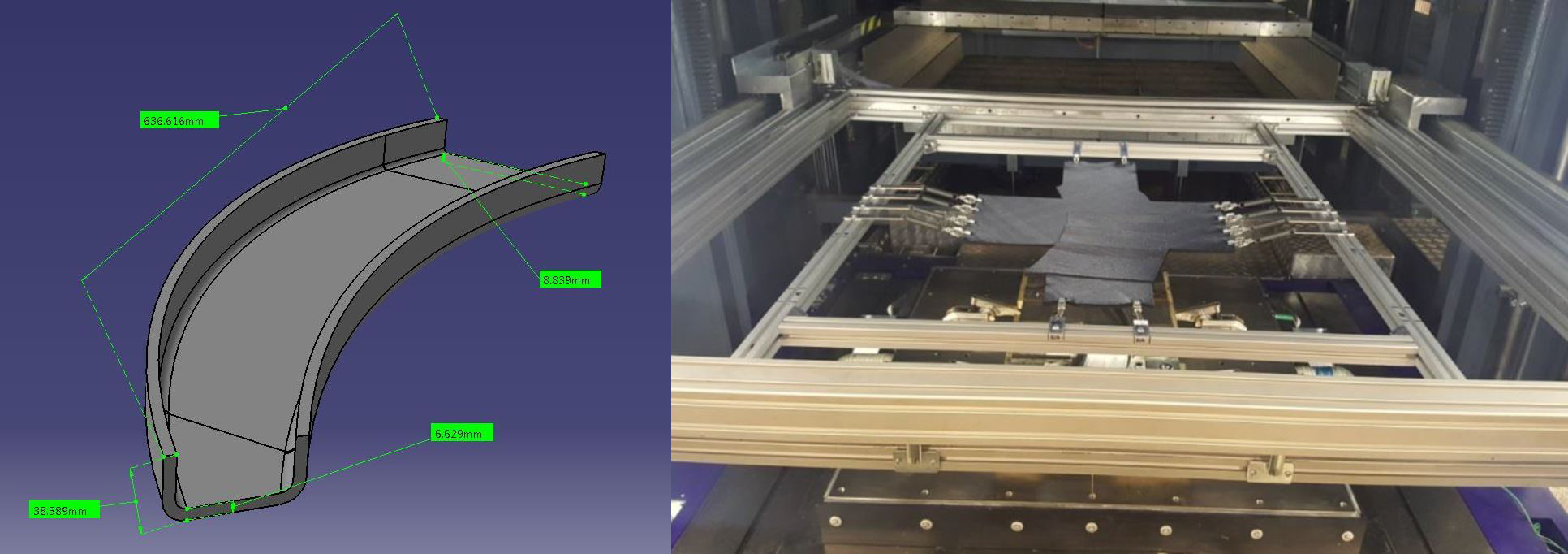

スプリングフレーム成形とDDFはどちらも、適合した金属工具を使用し、ホットイン、ホットアウトのアプローチを提供し、工具の加熱と冷却を排除して、高速生産を実現します。両方を使用して、パッドアップ、垂直フランジ、および3.8〜8.9ミリメートルの厚さのバリエーションを持つ複数のタイプの複雑なジオメトリパーツを正常に成形しました。これらの部品は、英国のヒーナーにあるソルベイのアプリケーションセンターで製造されました。RAPMでは利用できませんが、Heanorは現在、プリプレグロールから成形部品までの完全自動圧縮成形ラインを備えており、EP2750およびタクトで製造された航空宇宙部品のタクトタイムは15〜60分です。自動車用プリプレグを使用した中小規模の部品の場合、3分以内の時間。ソルベイは、DDFプロセスに次のような複数の利点があると考えています。

- プリフォーミングステップの排除–2Dブランクから3Dパーツへ

- 離型やクリーニングは必要ありません

- 補助材料(ブリーザー、ブリーダー、バギング、テープなど)とオートクレーブの削減

- スプリングクランプを取り付けるために必要な余分な材料が少ないため、バイツーフライとスプリングフレームの成形が改善されました。

完全な含浸と部分的な含浸は圧力を維持します

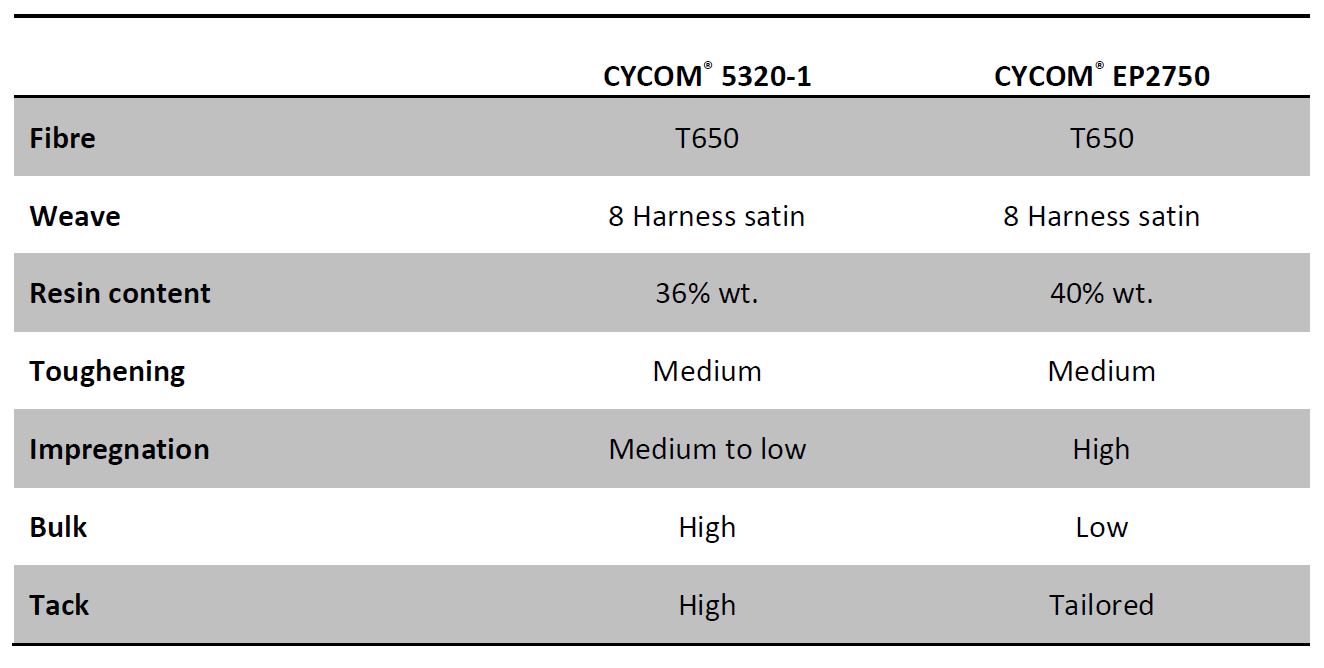

圧縮成形を容易にするEP2750の特徴には、自動ピックアンドプレース処理のための低タックと、OOA処理を使用したボイドのないラミネートに必要なエッジ呼吸を容易にするために部分的に含浸されたCYCOM5320-1と比較した完全含浸の性質が含まれます。ただし、圧縮成形では、圧力が高くなるため、非常に高速で強制的な樹脂の流れが利用されます。たとえば、オートクレーブ処理で一般的な35psiおよび真空のみのOOA処理で14.7psiであるのに対し、最大350 psi(EP2750の通常の最大値)です。

樹脂含有量がわずかに高い場合でも(CYCOM 5320-1の36%に対してCYCOM EP2750では40%)、より完全に含浸されたプリプレグを使用すると、圧縮中の静水圧を維持し、一致した金属工具キャビティで硬化するため、乾燥した領域、一貫性のない硬化部品の厚さ(CPT)、しわ、その他の欠陥があり、良好な表面品質を確保します。

特に、ソルベイは、樹脂含有量の少ないCYCOM 5320-1プリプレグを使用した場合に静水圧を上げるために、特許取得済みのトランスフォーマーフィルムを開発しました。圧縮成形前の部品レイアップに適用されるトランスフォーマーフィルムは、樹脂含有量を増やし、CPTをRAPM部品成形試験の要件に引き上げるのに役立ちました。

RAPM部品成形試験

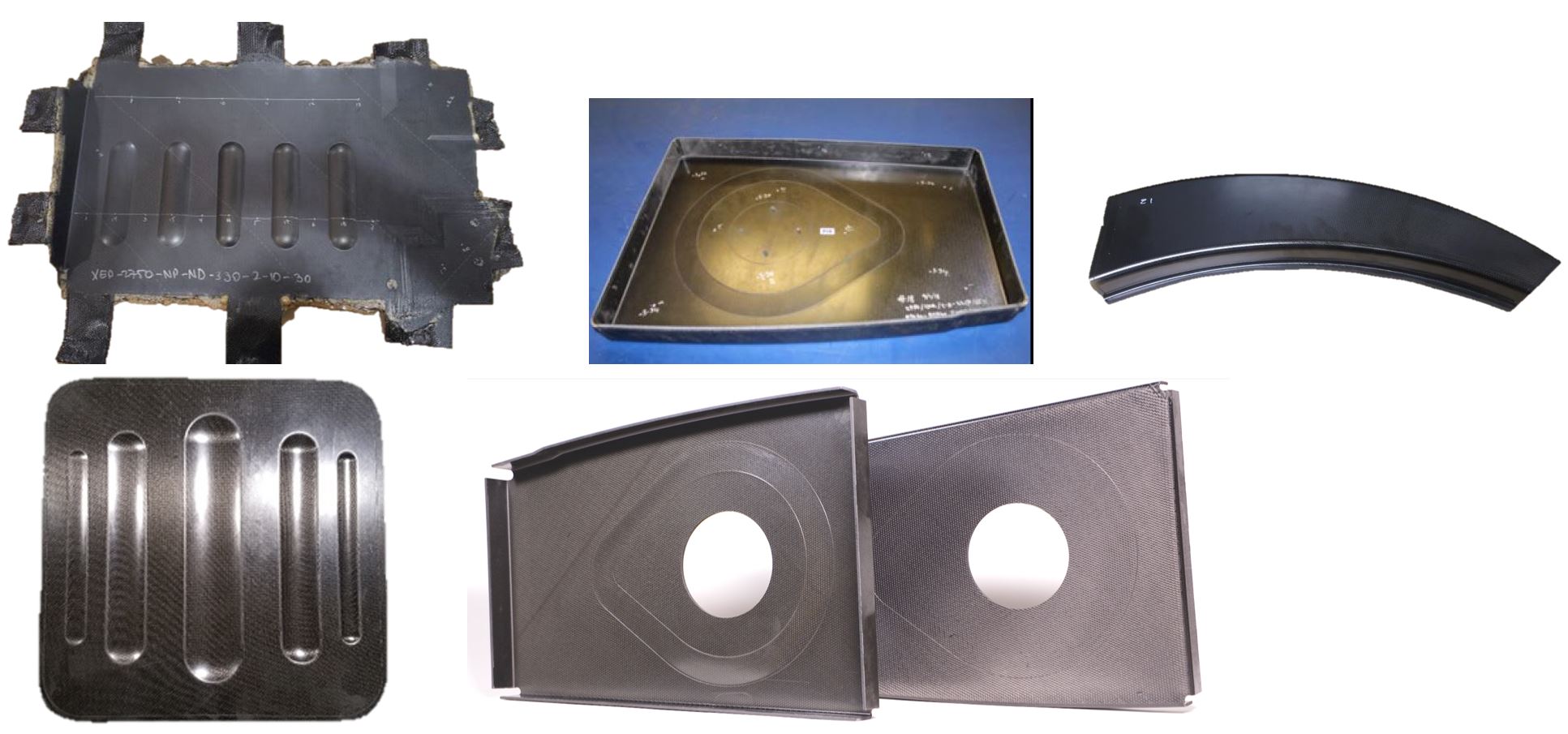

CWの2020年5月の特集記事で説明されているように、CYCOM EP2750は、RAPMの熱硬化性プリプレグトラックで試行された主要な材料の1つでした。製造と開発の初期段階で試用されたパスファインダーの部品が含まれています

TS-RAPM-001および-009ビーズアクセスパネル、TS-RAPM-002リブおよびTS-RAPM-003湾曲Cチャネル。部品はボーイング(世界的に複数の場所)で設計され、工具はC-Con GmbH(ミュンヘン、ドイツ)で製造され、部品は英国ヒーナーのソルベイのアプリケーションセンターで製造され、その後米国カリフォルニア州ソルベイアナハイムでテストされました。ボーイングセントルイス、ミズーリ州、米国

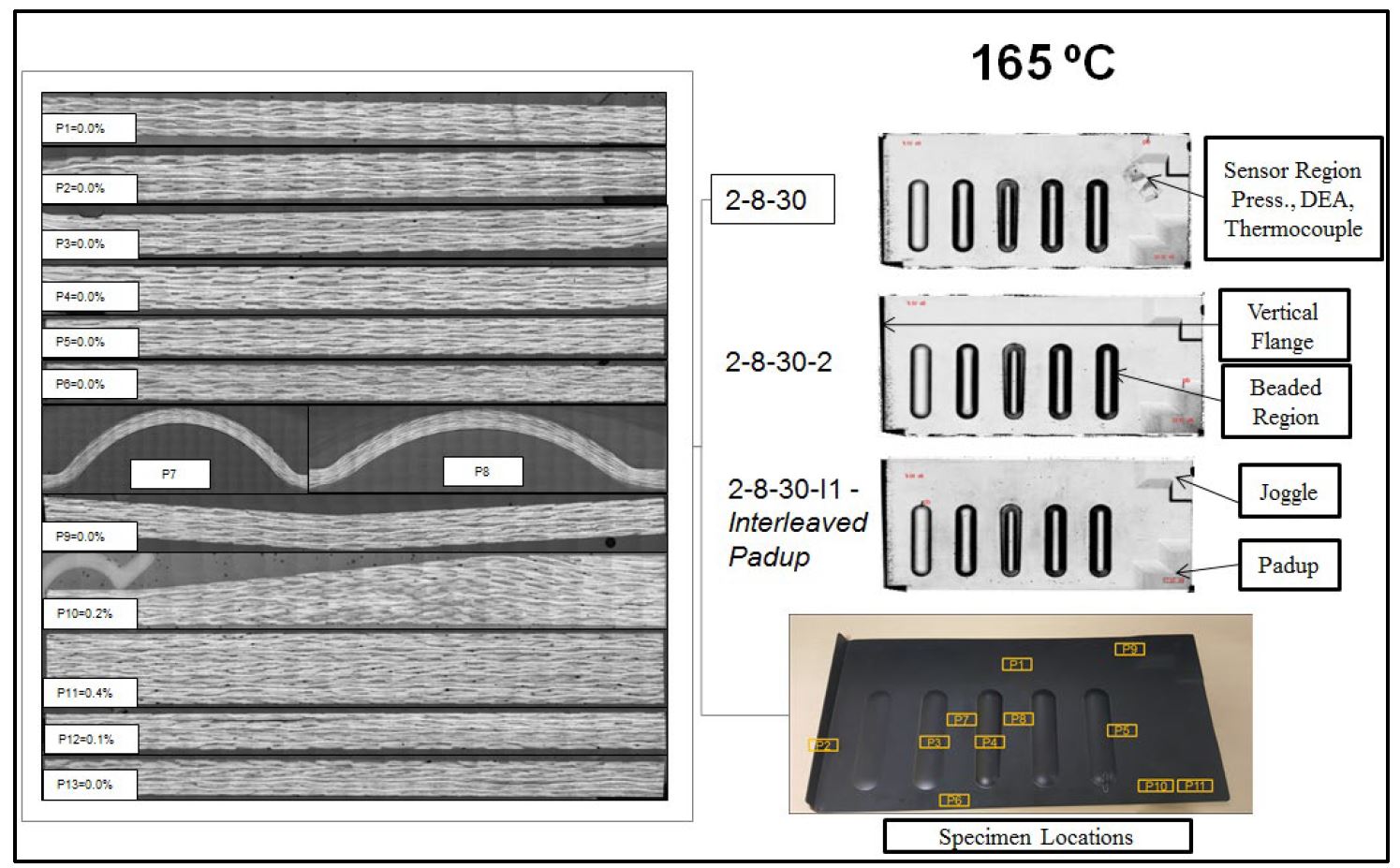

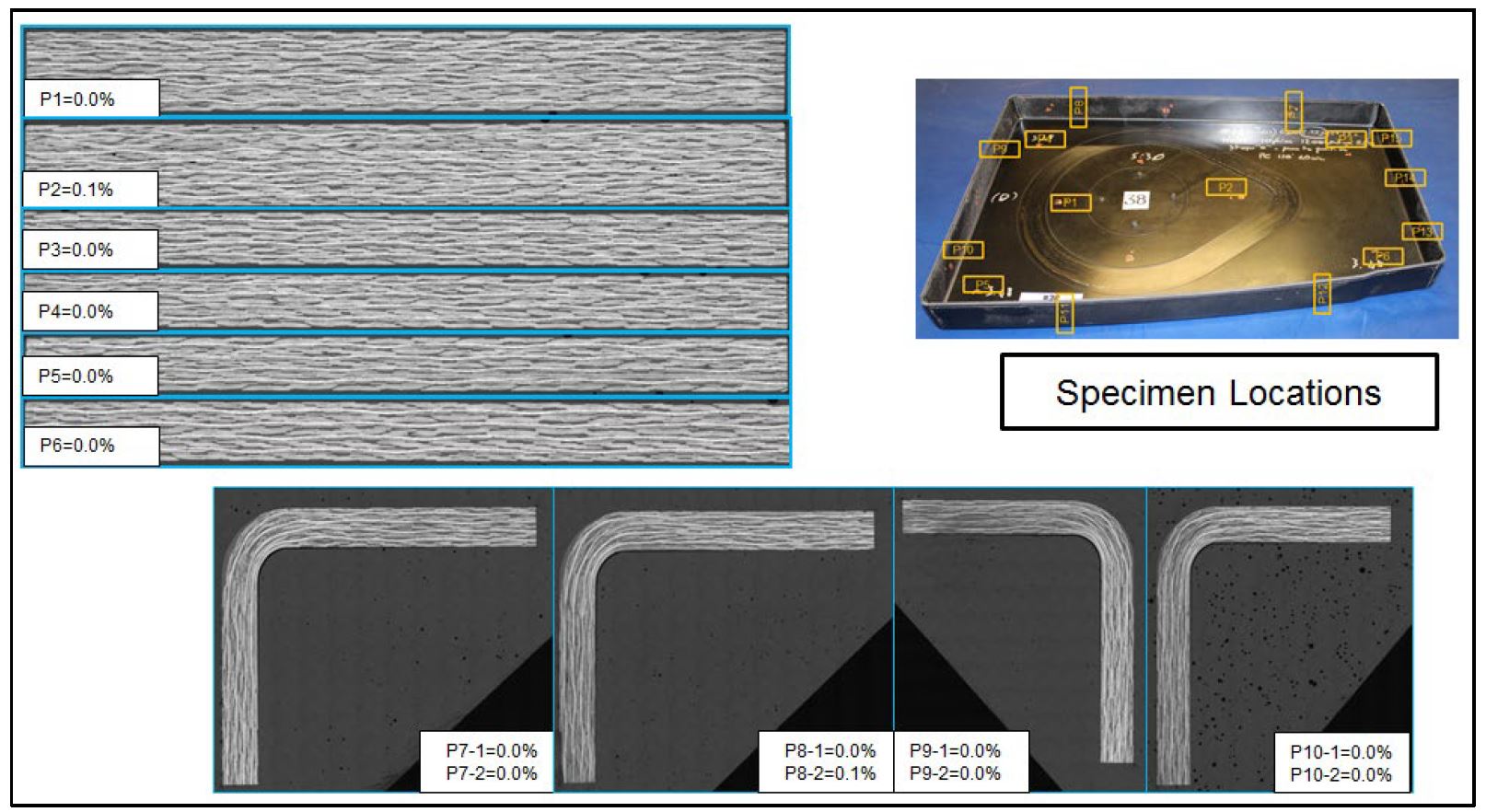

非破壊検査(NDI)を使用して表面品質を評価し、選択したパネルの気孔率、短ビームせん断、繊維体積分率、樹脂含有量、硬化度、およびガラス転移温度を断面化しました。

圧縮成形の高い圧密圧力に起因して、0.5%未満の気孔率レベルが容易に達成されました。プロセスパラメータは、パーツごとに最適化する必要がありましたが、ロックダウンすると、プロセスは再現可能であることが示されました。

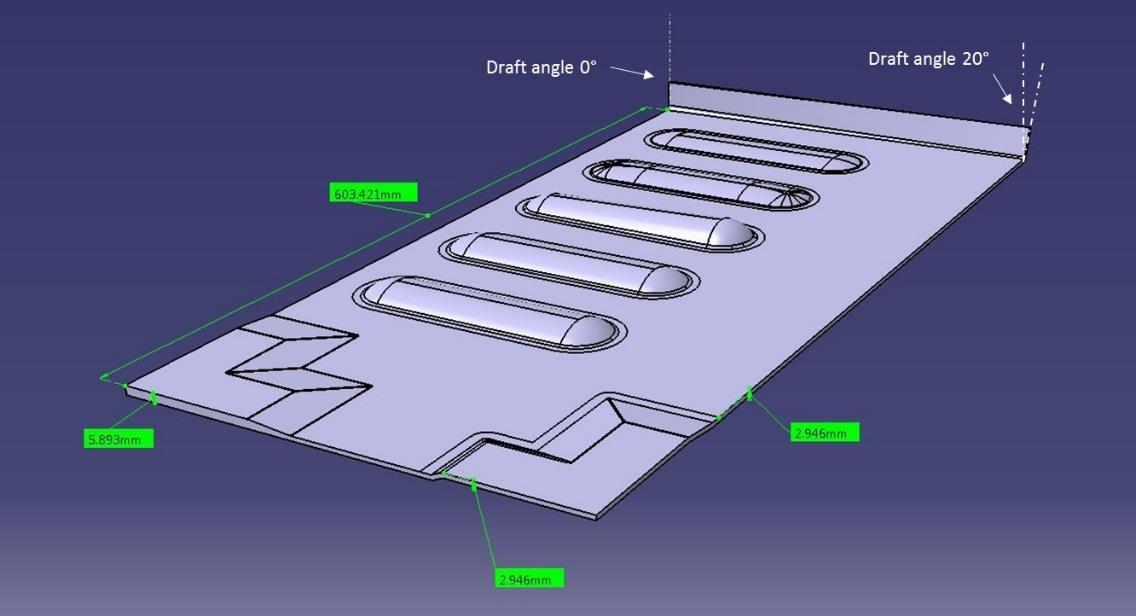

TS-RAPM-009ビーズパネル

この600ミリメートルの長さの平らな部分は、さまざまな形状の平行なビーズを特徴としていました。厚さは、一方のコーナー(パッドアップ)で3ミリメートルから6ミリメートルに増加しましたが、反対側のコーナーでは一定の厚さのジョグルが特徴でした。反対側のエッジは、ドラフト角度が0°から20°まで直線的に変化する垂直フランジで構成されていました。

パッドアップのずれ

最初の試験は、レイアップの表面に積み重ねられたパッドアップを使用して実行されました。ただし、パッドアッププライは成形品の端の近くに配置されていたため、成形品から押し出される可能性があり、硬化および多孔性の際に低圧の領域が生じました。解決策は、ラミネートスタック内にパッドアッププライをインターリーブすることでした。パッドアップが端から離れて配置され、周囲の材料によって効果的に固定された後の部分では、滑りや多孔性のリスクは見られませんでした。

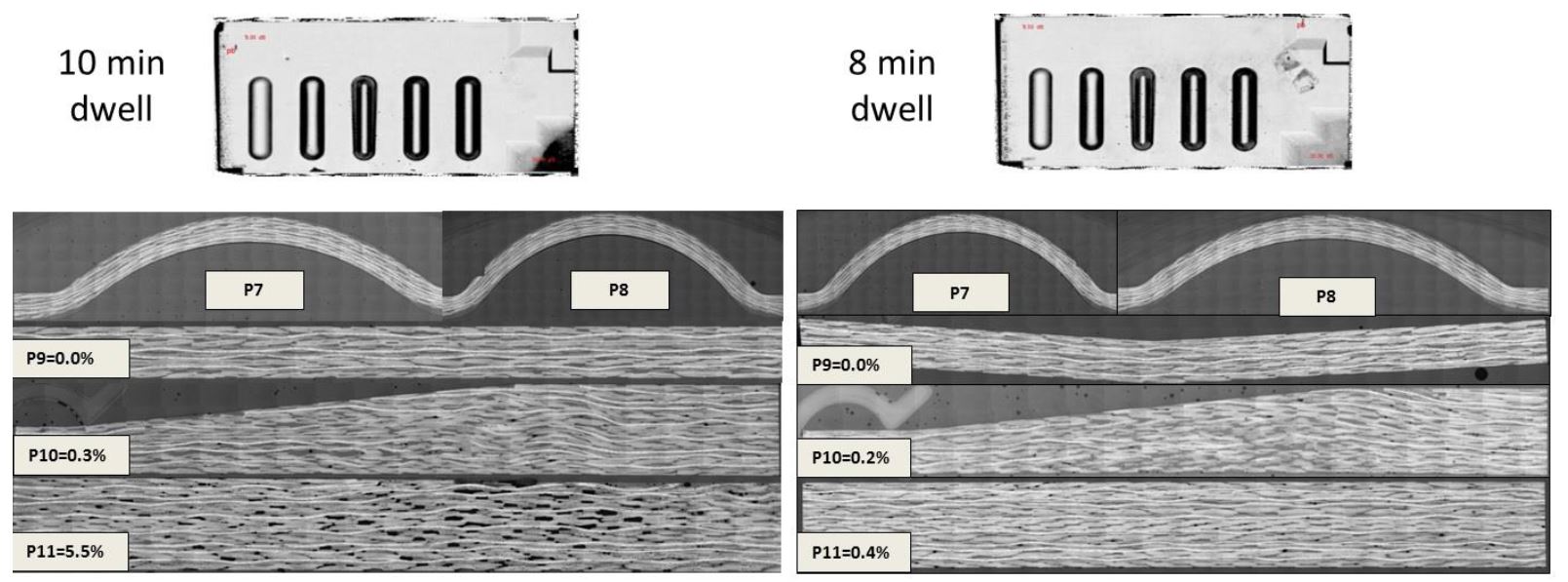

滞留時間による気孔率

滞留時間が長すぎる場合にも、気孔率の増加が見られました。 8分間の滞留で作成されたビーズパネルは、10分間の滞留で作成されたものよりもボイド含有量が低かった。これは特にパッドアップエリアに当てはまり、ボイド含有量は10分間の滞留で5.5%、8分間の滞留で0.4%でした。滞留時間が短いほど、高い樹脂の流れが維持され、繊維が効果的に濡れ、硬化によってツールキャビティ内の圧力が維持されます。

滞留時間が長くなると、特にパッドアップ領域で樹脂の流れと圧力が低下します。これは、せん断エッジや断面の減少がないツールキャビティのエッジに近接しているためです。したがって、工具キャビティ内の圧力は、特に断面が大きい厚い領域で、成形品のエッジで減少しました。ここに圧力がないことも、パッドアッププライの滑りのリスクを悪化させました。 「工具を設計するとき、工具キャビティの周囲の断面積を減らすと、特にさまざまな厚さの部品の圧力を構築および維持するのに役立ちます」と、ボーイングの研究員でRAPMプロジェクトの主任研究員であるGailHahnは説明します。 「キャビティ内の静水圧の状態を促進するために、何らかの形のピンチまたはシーリングを提示する必要があります。」

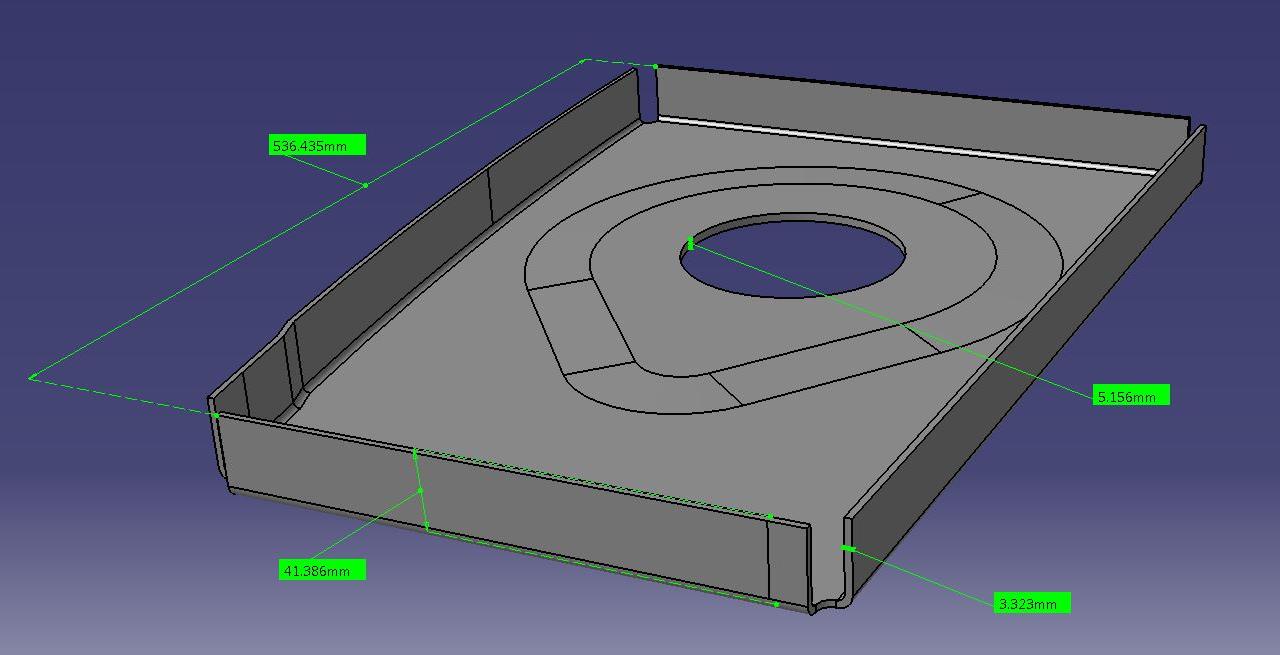

TS-RAPM-002リブ

TS-RAPM-009ビーズパネルの処理パラメータが確立されると、TS-RAPM-002リブ(最長エッジで540ミリメートル)に対してこのプロセスが繰り返されました。リブは中央に3.3から5.2ミリメートルの厚さを作り上げ、ドローの深さは最終的にトリミングされた部分で42ミリメートルでした。 4つのエッジすべてに垂直フランジが付いています。ビードパネルの試行中にスプリングイン補正角度が決定され、リブのツールジオメトリに適用されたことに注意してください。ビーズパネルの試験により、スプリングフレームの張力能力とスプリング位置のモジュール性も向上しました。

クランプ用の余分な材料

リブはスプリングフレームモールディングとDDFの両方を使用して作成されました。リブの深絞りのため、スプリングフレームクランプを取り付けるために余分な材料が必要でしたが、DDFを使用するとこれを減らすことができます。もう1つの問題は、ツールの設計により、スプリングクランプがツールキャビティ内のすぐ近くにあるスペースが限られていたことです。

CPTのバリエーション

硬化層の厚さ(CPT)は、リブの垂直エッジよりも平らな部分の方が厚かった。垂直フランジが樹脂シールとして機能することに注意して、部品の形状が中央の平坦な領域内に樹脂を保持していると考えられました。これは、中央の平らな領域での圧縮と部品の仕上げに役立ちました。ただし、垂直フランジはツールを閉じるときに強いせん断に悩まされ、表面粗さは発生しましたが、気孔率は発生しませんでした(以下の気孔率データを参照)。バルク材料が少ないCYCOMEP2750は、この影響を軽減するのに役立ちました。厚みが薄いため、せん断が少なくなりました。

プリプレグ樹脂含有量によるウェブの厚さの変化

品質調査では、気孔率が0.1%未満で、繊維のしわ/うねりが最小限の再現可能なリブが示されました。ただし、成形品の厚さの変動は、一致する金型処理によって最小限に抑えられると想定されていましたが、材料処理パラメータと完成部品のCPTを確認したところ、リブの垂直フランジのツーリングギャップは固定されて一貫しているものの、ウェブの厚さは関数として変動する可能性があることがわかりました。プリプレグ樹脂の含有量(+/- 2%未満)とプロセスの比較—樹脂がキャビティ内を移動することを許可されたため、CPTはフランジとウェブの間で異なる可能性があります。

TS-RAPM-003湾曲Cチャネル

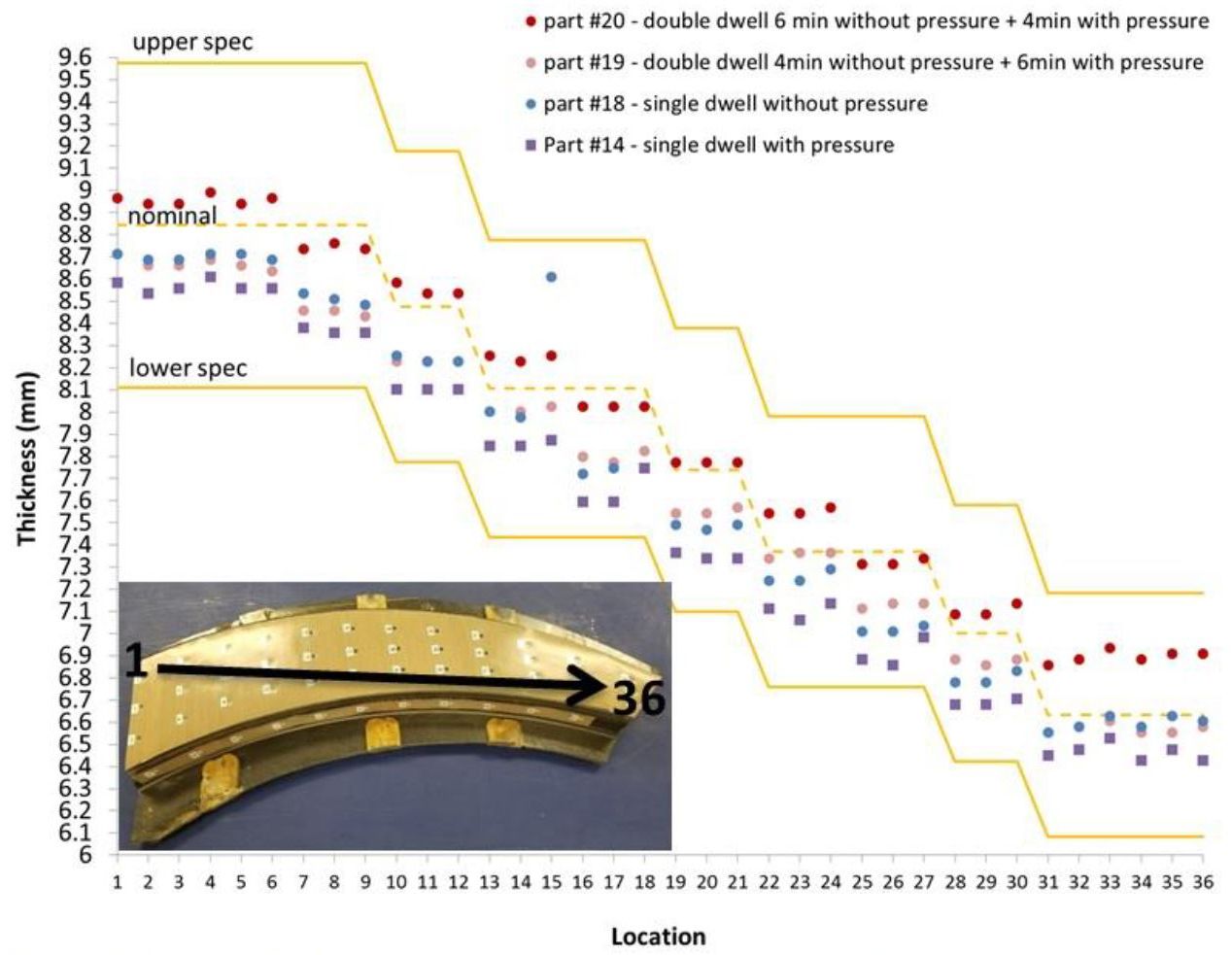

この部分の長さは640ミリメートルで、最終的にトリミングされた部分には深さ40ミリメートルのUセクションがあります。セクションの内側の半径は外側の半径よりも大きく、厚さは狭いセクションの6.6ミリメートルから広い端の8.8ミリメートルに増加しました。その厚さのために、Cチャネル部分は前に説明した部分よりもかなり重かった。そのため、スプリングフレームには以前の部品よりも多くの取り付けポイントが必要でした。

厚い部分の圧力を維持するための二重滞留

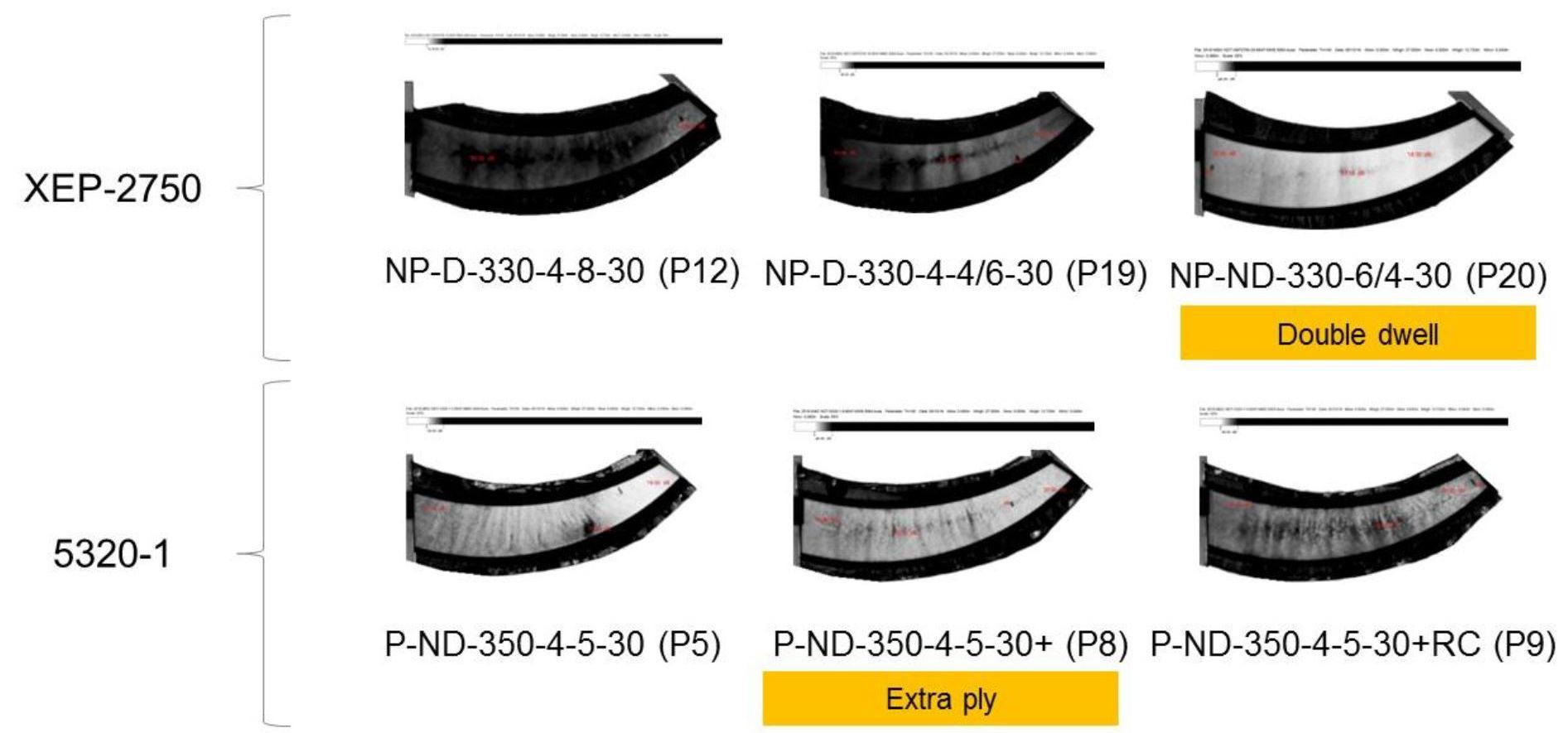

成形部品のCスキャンは、事前に圧密されたブランクを使用する部品の内側半径から外側半径に伝播するしわを強調します。グレースケールは、しわにも多孔性があることを示しています。

これらのしわと多孔性は、CYCOMEP2750プリプレグパーツの「ダブルドウェル」を使用して除去されました。 処理する。これは、材料の粘度が上昇した直後の滞留中に一定量の圧力を加えることで構成されます。 「これは、プロセスの開発中にプレスとツールによって提供されたデータを使用して決定されました」とハーンは説明します。 「基本的に、全圧をかける前に、2つの段階的な圧力上昇があります。その結果、圧力対時間のプロファイルは、樹脂の粘度プロファイルと同様の形状になります。バルクの厚さでの初期滞留は、樹脂の粘度を上げて、材料チャージ[ブランクまたはプリフォーム]が薄くなるのを防ぐために使用されます。チャージの厚みが大きい場合は、樹脂の収縮による圧力の低下を防ぐために2つのドウェルが使用されます。最初のドウェルはXのギャップにあり、2番目のドウェルはYのギャップにあり、Y

上の図18は、Cチャネル部品の厚さに対する二重滞留の影響を示しています。圧力を樹脂の粘度に合わせると、パーツ内により多くの樹脂を保持できるようになり、繊維を濡らして多孔性を低くし、厚みを構築して、必要な公称値を維持しながら繊維の歪みを低く抑えます。ただし、RAPMチームは、この二重滞留プロセスは厚い部品にのみ適していることを強調し、さまざまな厚さの部品にCPTの不均一性を引き起こす可能性があることに注意しました。

ここで説明するRAPM部品試験は、プリプレグ圧縮成形を使用した航空宇宙構造部品の高速製造に向けた知識に貢献しています。学んだ教訓は次のとおりです。

RAPMは、プリプレグ圧縮成形により、サイクルタイムと労力を削減しながら、高品質の航空宇宙グレードの構造を製造できることを示しました。これにより、複合材料は航空宇宙用途の貿易研究で競争力を高めながら、軽量化とコンポーネントのパフォーマンス(腐食、亀裂、疲労などに対する耐性など)を向上させることができます。

ソルベイとボーイングは協力して、新しいEP2750プリプレグシステムを改良し、材料化学、プリプレグ、プロセスの知識と自動化の組み合わせのおかげで、タクトタイムを20分まで短縮しました。

上記の製造開発パーツに加えて、RAPMは、チャレンジを目的としたいくつかのチャレンジパーツと移行パーツも作成しました。 初期の開発と移行 防衛用途で機械加工されたアルミニウムに勝つ可能性のある候補者。これらには以下が含まれます:

これらの部品試験およびその他のRAPM製造機能研究から学んだ結果と教訓は、2020/2021年に公開されます。

ソルベイはまた、EP2750が自動車部品でどのように機能するかを示しています。たとえば、36 x 16 x 2インチ、厚さ.0725インチのBピラーで、376のソルベイTHORNELT650-35標準モジュラス3Kトウカーボンファイバーの5層で構成されています。グラム/平方メートル8ハーネスサテン生地。このパーツは、英国のソルベイヒーナーでDDFを使用して作成されました。オートクレーブ処理された標準プリプレグと比較すると、CYCOM EP2750とDDFの組み合わせにより、サイクルタイムが60%短縮され、タクトタイム(生産ラインのある部品から次の部品までの時間、つまりラインのパルス時間)が85%短縮されます。 。

RAPMの教訓とさらなるパーツトライアル

ソルベイの自動車部品の試験

樹脂