射出成形のリビング ヒンジの基本

繰り返し折りたたんだり曲げたりできるリビングヒンジの設計は言うまでもなく、プラスチック部品の設計は非常に困難な場合があります。ヒンジは、アセンブリ内のコンポーネントの数を減らしたり、製造コストを削減したりするために、プラスチック部品の設計でよく見られます。

リビング ヒンジは、パーツを 1 度から 180 度まで折り曲げたり、曲げたりできる厚いプラスチックで囲まれた薄いプラスチック片です。しかし、部品が曲がると、引張応力と呼ばれる歪みが生じます。プラスチックが薄すぎると、必要な強度が得られず、部品が裂ける可能性があります。厚すぎると、過度の応力が発生し、パーツが破損します。

射出成形設計でリビング ヒンジを実装するには、いくつかの方法があります。いくつかの設計ガイドラインに加えて、材料の選択が重要な役割を果たします。リビング ヒンジの設計を最適化するための主要な機能をいくつか確認してみましょう。

リビングヒンジの推奨材料

ポリエチレンとポリプロピレンは、どちらもメルト フローが高いため、リビング ヒンジを含む設計の理想的な候補です。これにより、高い引張強度を提供しながら、厚い壁と薄い壁のセクションを埋めることができます。推奨はされませんが、K-レジン (SB) は、より硬い材料や透明な材料が必要な特定の用途に適しています。

K-レジンのような硬い素材の場合は、ヒンジを曲げるなどの特別な予防措置を講じる必要があります。これにより、引張応力が軽減され、ヒンジでのひび割れなどの障害のリスクが軽減されます。

リビングヒンジの設計方法

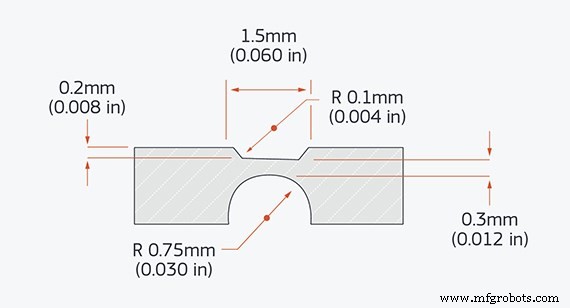

お客様と協力する場合、リビング ヒンジの設計ガイドラインは、厚さ 0.012 インチで、間隔は約 0.060 インチ、パーツが折り曲げられる側は 0.008 インチ縮小されます。引張歪みの大部分が発生する反対側では、材料の流れを改善して歪みを減らすために、0.030 インチの半径をお勧めします。これらの推奨寸法は出発点として適切ですが、用途や部品の設計に応じて調整できます。

ゲートの配置は、耐久性があり長持ちするヒンジと故障しやすいヒンジとの違いにもなります。ゲートを適切に配置すると、材料が同じ速度で材料の流れの方向にヒンジを通過するようになり、ニット ラインが減少します。

成形部品のヒンジ設計について、さらに質問がありますか? 877-479-3680 または ADMIN@MFGROBOTS.COM で当社のアプリケーション エンジニアにお問い合わせください。このリビング ヒンジやその他の一般的な射出成形機能の実践的な例が必要な場合は、無料のデザイン キューブをリクエストしてください。

産業技術