射出成形の材料オプション

射出成形材料の選択が金型材料の選択に影響を与える可能性がありますが、部品が製造されるときに金型段階が成形に先行するため、金型材料のオプションから始めます。

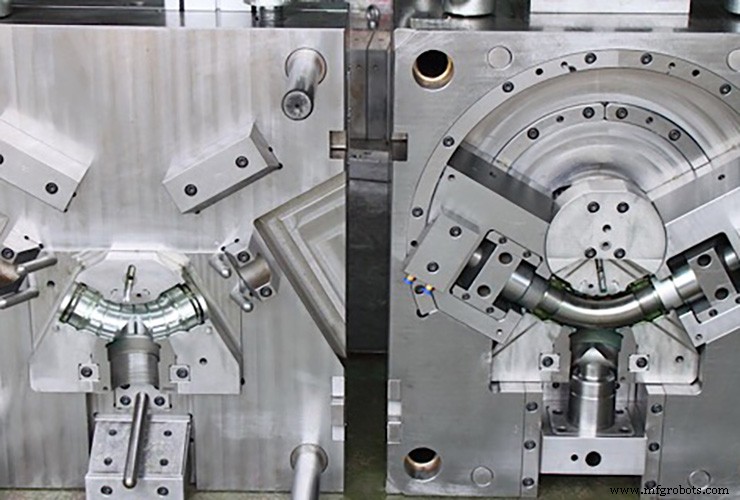

金型材料について考えるとき、射出成形は、数十万、さらには数百万もの同一のプラスチック部品を製造するためによく使用されることを覚えておくことが重要です。このため、プロセスで使用される金型は耐久性が高い必要があります。

伝統的に、硬い工具鋼 射出成形に使用されていますが、アルミニウム 同様に人気のある選択肢になっています。ニッケルなどの金属も使用できますが、現在は鋼型とアルミニウム型が最も一般的であるため、これらに焦点を当てます。

工具材料の選択は、次のようないくつかの要因によって異なります。

•成形部品はいくつ作られますか?

•成形品にはどのようなプラスチックを使用しますか?

•部品の設計はどのくらい複雑ですか?

•プロジェクトの総予算はいくらですか?

一般に、軟質プラスチックは鋼またはアルミニウムの金型に適していますが、非常に研磨性の高いプラスチックの方が硬い鋼の金型に適している場合があります。さらに、鋼製の金型は、非常に大量のプラスチック部品の取り扱いに適している場合があります。

ただし、アルミニウム金型は非常に費用効果の高いオプションです。多くのアルミニウムグレードは手頃な価格で、CNC機械加工などのプロセスで使用できるため、リードタイムも非常に短くなります。したがって、アルミニウムは少量の注文に適した工具材料である可能性があります。

鋼の利点:

•より長い寿命

•耐摩耗性

アルミニウムの利点:

•低コスト

•リードタイムの短縮

射出成形材料を選択するには、部品の目的を考える必要があります。強度、靭性、弾力性が必要ですか?高摩擦または低摩擦を示す必要がありますか?耐薬品性または耐熱性が必要ですか?射出成形材料は、必要な材料特性の場合にのみ選択する必要があります 識別されました。

考慮すべき材料特性には、次のものがあります。

RapidDirectは、特定のプロジェクトに基づいて適切な射出成形材料を見つけるのに役立ちます。何を作る必要があるか教えてください。

適切な射出成形材料は、次の3つの主要なカテゴリに分類されます。熱可塑性プラスチック 、これらはすべてプロセスに使用できます。 熱硬化性樹脂 、そのうちのいくつかは使用できます。およびエラストマー 、そのうちのいくつかは使用できます。 2つ以上の材料の複合材料を作成することも可能です。

熱可塑性プラスチックは、本質的に成形プロセスに適しているため、通常使用されます。これらのプラスチックは、温度が上がると柔らかくしなやかになりますが、温度が下がると固体に戻ります。

これは、熱可塑性プラスチックを射出成形機のホッパーに固体の粒状の形で追加し、加熱されたチャンバーで溶融して金型に射出できることを意味します。加熱されたプラスチックが金型の内側に当たると、冷却と固化が始まり、完成品が形成されます。

RapidDirectが提供する射出成形プラスチックには次のものがあります。

•ABS

•POM

•アクリル

•HDPE

•ナイロン6

•ナイロン6/6

•PBT

•PC-PBT

•ピーク

•PEI

•PLA

•ポリカーボネート

•ポリプロピレン

•PPE-PS

•PPS

•PSU

•PVC

•LDPE

•PC-ABS

•PET

•ポリエチレン

•ポリスチレン

•TPE

•TPV

射出成形は柔軟なプロセスであり、射出成形部品には複数の材料から選択できる場合があります。ただし、ハウジング、コンテナ、バルブなど、広く製造されている部品にはいくつかの規則があります。

以下は、いくつかの一般的な射出成形部品と、それらの製造に通常選択される材料です。

コンテナ

PC、LDPE、HDPE、ポリスチレン

容器は、食品、商品、その他の物体を問わず、最も広く製造されている射出成形部品の一部です。耐薬品性と半透明性を備えたプラスチックが好ましい場合があります。

電気部品

PET、PEI、TPE

電気部品は、射出成形プロセスを使用して製造されることがよくあります。多くの場合、吸水率の低い丈夫で耐性のあるプラスチックが適しています。

ベアリング

POM、ナイロン、PET、PPS

ベアリングやその他の機械部品は、耐疲労性に優れた丈夫なプラスチックを使用すれば、射出成形で作ることができます。

バルブ

POM、PET

バルブは、空気または液体の供給を遮断するために使用され、通常、射出成形プロセスを使用して製造されます。 POMやPETなどの耐薬品性材料が一般的に製造に使用されています。

自動車部品

ABS、PC、PET

射出成形された自動車部品は一般的ですが、特定のプラスチックの適合性は部品の性質によって異なります。

ABSはコンソールやパネルに使用できますが、PETなどのより剛性の高い材料はフィルターやポンプなどの部品に使用できます。バンパーは多くの場合、ポリプロピレンで作られています。

おもちゃ

ABS、ポリスチレン、PVC

多くの子供のおもちゃは射出成形を使用して作られていますが、優れた靭性と耐衝撃性を備えたプラスチックが必要です。最も有名なおもちゃのいくつかであるレゴブロックは、ABSを使用して作られています。

射出成形は商品に広く使用されているため、メーカーがさまざまな色の成形部品を作成できることが重要です。 (たとえば、企業は自社のブランドに一致する色を使用したい場合があります。)

ありがたいことに、射出成形部品に色のスプラッシュを追加するのは簡単です。

一部の原材料は顔料と事前に混合されているため、それ以上の着色は必要ありません。これらの材料は、複合色として知られています。ただし、着色されていないプラスチックペレットの場合、新しい色相を作成する方法は他に3つあります。

溶剤着色

無色のペレットは、溶剤と混合した着色油を使用して着色することができます。混合物は、成形サイクルが始まる直前にスプレーとして適用されます。

乾燥顔料の混合

ペレットは、油や溶剤の代わりに乾燥着色粉末で着色することもできます。このプロセスでは、着色された粉末がホッパー内でペレットと混合されます。

プロパティ サンプル資料 強さ POM、ナイロン、PEEK、 剛性 POM、PMMA、PET、HIPS 柔軟性 ABS、LDPE、PVC 耐熱性 PET、PEI、PP、PPS 耐疲労性 POM、ナイロン 耐薬品性 LDPE、HDPE、PP 手頃な価格 LDPE、HDPE、PP、PVC

産業技術