次世代のために進化するAFP

自動繊維配置(AFP)と自動テープ敷設(ATL)が、ボーイング787とエアバスA350での複合材料の広範な適用を可能にする製造プロセスであった場合、次世代の商用機への道をリードするのはAFP / ATLでもあります。航空機、現在は製図板上にあります。今回の違いは?レート。

ボーイングは、2037年までに、世界は乗客の需要を満たすために31,000機以上の新しい単通路航空機を必要とすると推定しています。エアバスは、2037年までに28,000機以上の単通路機の必要性を予測しています。両社は、737(ボーイング)とA320(エアバス)の単通路機の交換を検討しています。両社は、開発する新しい航空機に複合材を大幅に採用することが期待されています。両社はサプライチェーンに、これらの航空機の月間生産率を60〜100機、100機を重視するように指示しています。両社のシングルアイルカテゴリは、世界の総需要の約3分の2に相当します。つまり、単通路航空機用に開発された製造環境は、当面の間、航空複合機のデフォルトの製造環境になります。

つまり、次世代航空機の品質と生産率の要件に対応するには、自動化技術を今すぐ開発する必要があります。 Electroimpact(EI、Mukilteo、WA、U.S。)のシニアエンジニアであるTodd Rudbergは、これを失うことはありません。 RudbergとEIは、2004年にSpirit AeroSystems(Wichita、Kan。、U.S。)によって製造された787 Section41前方胴体セクションを製造するためのAFP技術を開発したときに複合材料の世界に参入しました。その後、EIは、他の787構造、A350構造、エンジン構造、そして最近ではボーイング777Xウィングスパーを製造するためのAFPおよびATLシステムを製造しました。現在、ラドバーグは次世代航空機製造の将来を見据えており、AFPが改善する機会があると考えています。実質的に。

Rudberg氏によると、データを見るとチャンスは明らかです。実際、EIは、自社の機械が何をうまく機能させ、何を改善できるかを会社が理解するのに役立ついくつかの指標を開発しました。まず、2019年のAFPの展望を見ると、ラドバーグは、ATL、ハンドレイアップ、織物の定額料金、そしてもちろんアルミニウムなど、現在のAFPテクノロジーに対する無数の脅威を認識しています。

Rudbergが開発したAFPメトリックは、EIが4つの実動前ビルドを実施した完全な実動デモンストレーター(FPD)プロジェクトからのものです。 2019年2月に「標準」EIAFPテクノロジーを使用して行われた、これらのビルドの1つからのデータは、マシンの使用時間が7つのバケットの1つに分類されるという、マシンの使用率に関する大きな課題を明らかにしました。

- レーザープロジェクション:30%

- 実行:27%

- 検査:22%

- ブレーク:10%

- オペレーターによる停止:6%

- エラー回復:3%

- 画像:2%

別の見方をすると、現在のテクノロジーでは、AFP(実行)に1つの付加価値操作があり、他のすべては非付加価値操作と見なされます。したがって、値と非値の操作の比率は1:3です。 「業界は本当に3:1を望んでいます。私もそうです」とラドバーグは言います。「そして、私は引退する前にこれを成し遂げたいと思っています。」目標は、単純に、付加価値のない操作にかかる時間を短縮することです。

説明が必要な包括的なAFPメトリックも1つあります。それは、障害前の平均ストリップ(MSBF)です。これは、配置の失敗の間に配置されたファイバートウの平均数です。もちろん、この数値が大きいほど、マシンとプロセスの信頼性は高くなります。 Rudbergによると、2月のFPDビルドには5,365のMSBFがありました。

目標

Rudberg氏によると、AFPの操作をさらに詳しく見ると、EIは、実行、エラー回復、検査の3つの操作のみを直接制御できます。そして、これは会社がその努力を集中しているところです。とは言うものの、Rudbergは、特に品質検査、休憩、およびオペレーターによる停止の削減において、エアフレーマーも果たす役割があると指摘しています。 「マシンが非常に高速であるため、実行時間が非常に短くなっていることを認識しなければなりません」と彼は言います。「そして、付加価値のないものはすべて、使用率に大きな影響を与えます。つまり、これはチームスポーツであることがわかります。 OEM(私)はもっとうまくやらなければならないだけでなく、エアフレーマーにもある程度の責任があります。」

Rudbergは、次世代の航空機製造のために、MSBFを20,000以上に増やし、実行時間を77%に増やし、レーザー投影、オペレーターによる停止、および画像を完全に排除したいと考えています。どのように? Rudbergは、この移行を促進できる3つの技術分野を特定しています。サーボ駆動のクリール、100%の工程内検査とデータ管理、またはEI4.0です。

3つすべてが、最初の2月のビルド後の一連の最近のFPDプロジェクトビルドでEIによって評価されました。 FPDプロジェクト自体からのデータは、EIが正しい方向に向かっていることを証明しています。 Rudbergによれば、使用されたAFPシステム(MuSCLEと呼ばれる)は、1,500馬力のピーク出力、0.5Gの加速/減速、4,000インチ/分のレイダウン率、1秒のヘッドターン時間、120度/秒のスパーコーナー速度、および6,000MSBFを達成しました。 (本番環境で達成)

Rudberg氏によると、サーボモータークリールへの変換は、サーボ空気圧クリールから離れて、トウの配置速度、トウの配置精度、トウの張力制御、および全体的なビルドの信頼性を向上させるために行われました。同社は過去2年間、EIモジュラーヘッドに取り付けることができるコンパクトなサーボドライブに取り組んできました。これまでのところ、この技術の成果は有望です。テストの結果:15,000 MSBF、87%速い追加速度、36%速い切断速度、より良いエンド配置精度。さらに、EIは、サーボモータークリールシステムを使用して乾燥炭素繊維を配置できることを証明しました。

検査の鍵は「処理中」の部分です。 EIはすでに検査技術を持っており、Aligned Vision(米国マサチューセッツ州チェルムズフォード)で開発され、レーザーとビジョン技術を使用してラップ、ギャップ、しわ、最終配置エラー、異物の破片をチェックする777Xウィング製造ラインに配備されています( FOD)。ただし、このシステムはAFPシステムとは独立して存在し、動作するには明確な視野が必要です。つまり、AFPヘッドを移動する必要があります。 RudbergとEIは、RIPITと呼ばれる新しい検査システムを開発しました。これは、AFPヘッドに不可欠であり、ファイバーの配置が発生するとすぐに検査します。

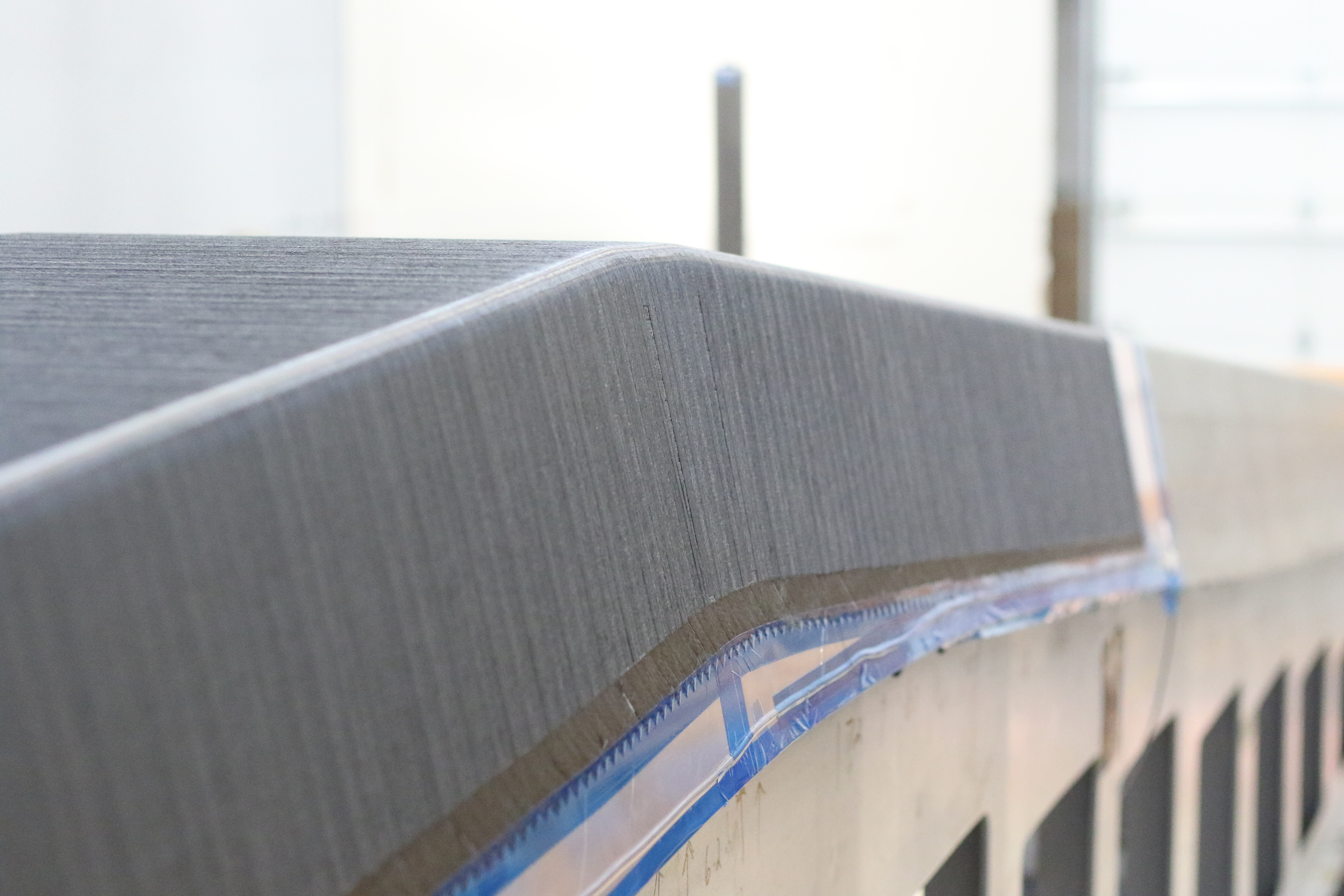

ボーイングとエアバスは、脱オートクレーブ複合材料の製造プロセスを検討しているため、乾燥炭素繊維を効率的に配置するAFPシステムの能力が重要になります。このデモンストレータースパーは、Electroimpactシステムによって配置された乾燥繊維を示しています。ソース|電気衝撃

EIは、RIPITの背後にあるテクノロジーの性質を明らかにすることはありませんが、レーザーベースまたはビジョンベースではないと言う場合を除きます。いずれにせよ、Rudberg氏によると、システムのテストにより、牽引の滑りを±0.030インチにリアルタイムで検出し、配置を±0.050インチに追加し、配置を±0.050インチにカットできることが明らかになりました。さらに、Rudberg氏は、「RIPITデータを既存のボーイング認定ビジョンシステム[777Xで使用されるAligned Visionシステム]と相関させる多くの試行を行い、相関関係を取得しました。」と述べています。

Rudberg氏によると、データ管理の価値は、製造業者がAFPプロセスがどの程度うまく機能しているかをより明確に把握できるようにするEIのシステムの能力にあります。そのために、EIはデータ視覚化ソフトウェア(EI 4.0)を開発しました。これは、特定のビルド中に特定のマシンがどのように実行されたか(MSBFに基づく)だけでなく、個々のトウとシーケンスがどのように実行されたかを可視化します。基本的に、このソフトウェアは、オペレーターがAFPヘッドのどこに問題があるかを正確に確認するのに役立ちます。 「したがって、このEI 4.0を使用して、変更を加えるために[オペレーター]がAFPヘッドのどこを調べる必要があるかを示します」とRudberg氏は言います。

このソフトウェアを使用すると、さまざまな機械機能のMSBFをグラフィカルに表示し、問題のあるファイバートウや特に困難なシーケンスを特定できます。このソフトウェアは、使用率を低下させる可能性のある他のマシンアクティビティも測定および報告します。これらのデータ管理ツールを使用して、EIは、OPSのビルド時間を50分以上から40分未満に最適化および短縮することができました。他のツールには、シフト性能の比較とプライ角度の比較が含まれます。

「75%の使用率は現実的な目標または期待であると私は信じています」とRudbergは主張します。 「しかし、チームワークが必要であり、組織のイニシアチブとエアフレーマーからのフォロースルーが必要であり、改善されたテクノロジーが必要であり、予防保守と予知保全が改善され、セルの使用を分析するためのツールが改善されます。マシンのパフォーマンス。」

樹脂