オンデマンドアディティブマニュファクチャリングは、サプライチェーンの回復力の構築にどのように役立ちますか?

製造業におけるサプライチェーンの回復力の向上は、すぐに消えることのないトレンドです。ジャストインタイム(JIT)製造は、サプライチェーンのショックに対する脆弱性を示しましたが、世界中の企業が業務のリスクを軽減しようとするにつれて、オンデマンド製造はより幅広い反響を呼んでいます。

JIT製造は、リーン生産方式を追求する多くの企業にとってビジネス慣行の基礎となっています。これは、消費者が要求したときに製品やサービスを提供することにより、無駄な在庫、無駄な在庫、無駄な時間を排除するための戦略を意味します。

適切な数量を適切なタイミングで提供することで、メーカーは在庫部品の大量の在庫を保持する必要がなくなり、下流の在庫にかかる費用を節約できます。

コンセプトは魅力的に聞こえますが、JIT製造を使用している多くの企業の現実は、製品を簡単に組み立てられるように、在庫を自社で運ぶのではなく、サプライヤに在庫を持たせ、コンポーネントに短いリードタイムを要求(および受け取る)する必要があるということです。彼らによって、そして顧客に出荷されました。

このようなアプローチにはいくつかの欠点があります。たとえば、COVID-19のパンデミックとその後のスエズ運河の事件で強調されたように、あらゆる種類のサプライチェーンの混乱の影響を受けやすい可能性があります。

頼りになる在庫がないため、JITモードで運営されている企業への供給がわずか1社からわずかに中断すると、非常に短い通知で生産が停止する可能性があります。

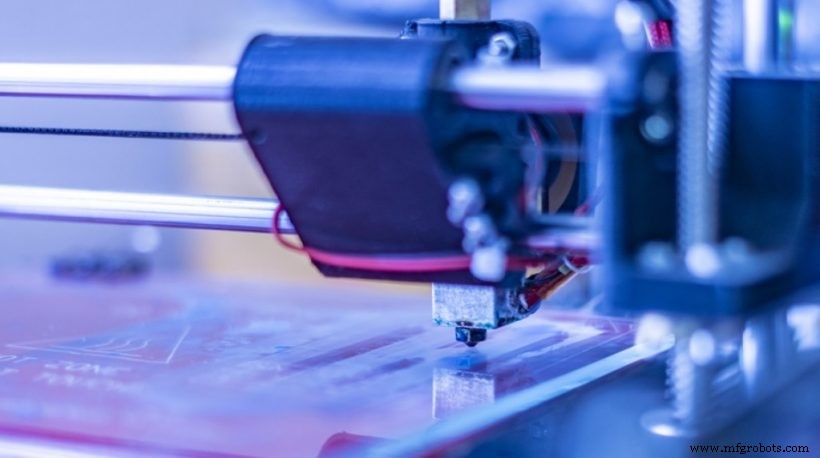

一方、オンデマンドの積層造形は、長いサプライチェーンに代わるものを提供し、アイテムやコンポーネントの生産と倉庫保管へのアプローチ全体を変えます。

現在のAM機能は、ほんの数年前よりも高速な印刷速度と改善されたプロセスの信頼性を提供します。同時に、安全な分散生産のためのデジタル在庫やソフトウェアなどのオンデマンド製造をさらに容易にするソリューションが登場します。

必要な時点での生産

AMは、必要な正確な数量で注文されたときに部品を製造することを可能にします。

この主な理由は、3D印刷を使用すると、金型などの工具を使用せずに、デジタル設計ファイルから直接部品を製造できるためです。金型のコストは、固定の最小注文数量で償却する必要があります。

最小注文数量がなくても、AMを使用すると、1つのアイテムという少量のコンポーネントをコスト効率よく生産できます。

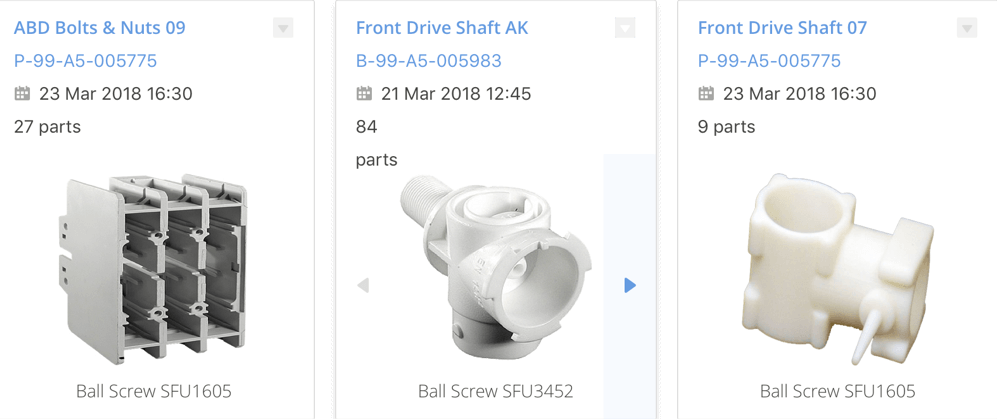

さらに、AMはそのデジタル性のおかげで、デジタル在庫の出現を推進しています。これは、そうでなければ物理的な倉庫のスペースを占める部品の仮想ストレージです。

デジタル在庫では、生産および後処理の要件とともに、任意の数のアイテムを保管できます。特定のアイテムの需要が表示されたら、容量と材料が手元にあれば、ボタンをクリックするだけで生産を開始できます。

消費者により近い分散生産

デジタル在庫を分散型生産ネットワークと組み合わせると、AMを使用したデジタルオンデマンド製造がさらに進む可能性があります。

生産パートナー間のデジタルブリッジの作成を支援する専用ソフトウェアを通じて、企業は3Dファイルとデータをサプライヤーや下請け業者と簡単かつ安全に共有できます。このようにして、彼らまたは彼らの顧客がそれらを必要とするときだけでなく、これらのアイテムが使用される場所の近くでもアイテムを3Dプリントすることができます。

この概念はまだ初期段階ですが、いくつかの組織がその実現可能性を証明するためにパイロットとPOCを開始しました。

たとえば、アメリカのメーカーであるMoogは、Microsoft、ST Engineering、Air New Zealandと協力して、オンデマンド3D印刷が航空宇宙産業にどのように役立つかを実証しました。

このプロジェクトでは、オークランドを出発した後、ロサンゼルス空港に向かうボーイング777-300航空機が、壊れたキャビン部分のシミュレーションを中心とした概念実証を実施しました。

巡航高度に達すると、航空機搭乗員はオークランドのメンテナンスに、画面がデフォルトの位置に戻されたときにシートが損傷しないように、シートとモニターの間にあるビジネスプレミアバンパーパーツを交換する必要があることを通知しました。

メンテナンスチームは、ニュージーランド航空のMROプロバイダーであるシンガポールを拠点とするSTエンジニアリングによってアップロードされた部品のデジタルカタログへのアクセスを使用して、交換用コンポーネントを注文しました。

STエンジニアリングは、スペアパーツをロサンゼルスで3D印刷して、空港に直接送ることができる場所を特定しました。

設計ファイルをデジタルで共有し、ローカライズされた3D印刷を使用することで、航空機が着陸するかなり前に部品を製造することができました。駐機場に着いてから30分以内に部品が交換され、飛行機はオークランドに戻る前にさらに3回の予定された旅行を完了することができました。

Moogによると、このスペアパーツを従来の方法で納品する場合、リードタイムは44日であり、収益の損失は約30,000米ドルでした。

同様のシナリオを可能にする分散型の実稼働ネットワークを作成することは、明らかに間近に迫っています。企業、特に大量の在庫を維持し、スペアパーツを迅速に提供する必要がある企業は、この機会に飛びつき、競争上の優位性を確保する方法について考え始める必要があります。

より優れた製品のカスタマイズ

オンデマンドの積層造形により、製品のカスタマイズにほとんど制限を加えることなく、各バッチに合わせた生産が可能になります。

AMは、個々の仕様に基づいた高価な工具の変更を必要としないため、新しいカスタマイズ可能な可能性を解き放ちます。 3D印刷では、顧客の要件に基づいて設計データを簡単に変更してから、3Dプリンターに転送できます。

これが意味するのは、カスタマイズに伴う複雑さが追加コストを発生させないということです。 3Dプリンターは、単純なものよりも複雑な形状を製造するのに時間、エネルギー、または材料を必要としません。また、工具が不要なため、さまざまなデザインを印刷するために追加の製造コストは必要ありません。

カスタムアイテムをオンデマンドで3D印刷することは、ヘルスケアなど、消費者の正確なニーズに対応する必要がある業界にとって特に有益です。

カスタマイズされた製品のオンデマンドAMにより、ソフトウェアは再び重要な役割を果たしています。マスカスタマイゼーションの傾向の高まりにより、構成、スキャン、および3Dモデリングソフトウェアの人気がさらに高まりました。このようなソリューションは、顧客の好みを迅速かつコスト効率よく組み立て、最終製品を構想することができます。

オンラインコンフィギュレーターソフトウェアに加えて、3D印刷でカスタマイズされた製品を製造しようとしている企業は、カスタマイズされたアイテムを作成、追跡、および配信するための明確なワークフローを確立する必要があります。

ただし、これは難しい場合があります。3D印刷を使用してカスタマイズされたパーツを作成するときに発生する問題のひとつは、1つのビルドで印刷された非常に類似したパーツを特定する方法です。

印刷されたラベルの使用、3Dスキャン、QRコードの使用、より優れたトレーサビリティを可能にするMESソフトウェアなど、いくつかの可能な解決策があります。

オンデマンド生産の代替手段としてAMを実装する際の主なボトルネックは、材料とプロセスにあるという一般的な信念があります。

これらの分野にはまだいくつかの制限がありますが、生産でAMを使用する際の重要な課題の1つは、積層造形(DfAM)の設計です。

AMは、パーツがこのテクノロジーで使用するように設計されている場合に最適に機能します。多くの場合、従来の製造用に設計されたCADモデルは、AMプロセスの要件を満たすように再設計および最適化されない限り、3Dプリントを実行できません。

再設計の必要性は、新しい設計バージョンのテストに高度な専門知識と投資を必要とするため、課題となります。

上で強調したように、企業がオンデマンドの積層造形から真に利益を得るのに役立つ1つのことは、デジタル在庫です。

一部の企業は、共有フォルダに3Dファイルのデジタルデータベースを作成しようとしています。ただし、このアプローチはあまり効率的ではありません。本番管理システムとの接続が不足している可能性が高く、3Dプリントするたびにファイルをダウンロードする必要があります。

より良いアプローチは、CADモデルとその製造要件を保存するために専用のソフトウェアを使用することです。

デジタルAMスペアパーツを保存する単一のシステムにより、設計ファイルと、必要なプロセスや材料など、パーツに関するすべての必要なデータを簡単かつ簡単に見つけることができます。

デジタルインベントリの追加要件は、ERPやMESなどの他のITシステムとの接続です。仮想在庫と生産管理ソフトウェアをデジタルリンクすることで、ボタンをクリックするだけで部品を注文して生産用に送ることができ、最終的には時間と労力を大幅に節約できます。

また読む:デジタル在庫が積層造形業務をサポートできる4つの方法

つまり、COVID-19の規模に別の外部ショックが発生した場合、オンデマンドAMは、重要なサプライチェーンを最も柔軟で効率的かつ持続可能な方法で実行し続けるための組織の取り組みにおいて非常に貴重なツールとなる可能性があります。 。

オンデマンドデジタルマニュファクチャリングが増加している理由

オンデマンドアディティブマニュファクチャリングのメリット

オンデマンドの積層造形への挑戦

オンデマンド製造施設の設置は、AMシステムの購入を超えています。 AMは従来の製造とは異なるため、オンデマンド生産モデルでAMを使用するには、大幅な段階的な変更が必要です。以下では、オンデマンドの積層造形の恩恵を受けるために検討する必要のある変革のいくつかの分野に焦点を当てます。 積層造形の設計

デジタル在庫の確立

オンデマンドの積層造形による将来性のあるサプライチェーン

企業がパンデミック後の時代に移行するにつれ、企業は将来を見据えた製造を目指しています。最近のFictivの調査によると、84%の企業にとって、オンデマンド製造は重要なソリューションの1つであると考えられています。

3Dプリント

- アディティブマニュファクチャリングのポストプロダクション計画を自動化する5つの理由

- アディティブマニュファクチャリングの工業化:2021年の3つの主要トレンド

- 自動車OEMがデジタル化を通じて積層造形の課題を解決する方法

- 消費財ブランドはどのようにして積層造形事業を変革できるでしょうか?

- サプライチェーン企業がAIを使用してロードマップを構築する方法

- コンテキストモビリティがサプライチェーンの生産性をどのように高めることができるか

- トレーサビリティがサプライチェーンの回復力をどのように高めることができるか

- 買掛金の自動化がサプライチェーンの繁栄にどのように役立つか

- コネクテッドテクノロジーがサプライチェーンの課題の解決にどのように役立つか

- 自動化がメーカーがCOVID-19をナビゲートするのにどのように役立つか

- アディティブ マニュファクチャリング テクノロジーと SDK がどのように役立つか