ロボットと店員が協力し、相乗効果と安全性を最大化

効率的な製造には、ショップの人員、機器、およびソフトウェアの調整されたシステムが必要です。ロボットが提供する信頼性、再現性、および柔軟性をメーカーが認識しているため、これらのシステムにはますますロボット技術が組み込まれています。国際ロボット連盟によると、世界中で使用されている産業用ロボットの数は、2015 年よりも約 100 万台多く、2019 年までに約 260 万台に増加する見込みです。および機械産業。

安全性は、あらゆる製造作業において最初に考慮すべき事項です。産業用ロボットを安全に使用するには、従来、製造現場の担当者とロボットの間に一定の距離を維持し、ロボットの周囲にガードとケージを配置して作業員の負傷を防ぐ必要がありました。人間とロボットの間のより緊密で生産的な相互作用を目的として、ロボット、ソフトウェア、および実装戦略の多様化が進んでいます。

この関係の制御は、作業者が潜在的に危険なエリアに移動したときにロボットの動きをセンサーで制御して中断することから、人間の作業者と安全に並んで動作するように設計されたコボットとも呼ばれる完全な「協調型」ロボットの適用にまで及びます。コラボレーションのさまざまなモードにより、メーカーはロボット システムとショップ スタッフの全機能を活用できます。

退屈で危険で汚い

現在、米国では熟練労働者が不足しているため、協働ロボットの需要が高まっています。ベテラン ショップ スタッフの退職と、製造労働力に入る若い労働者の不足により、ショップ オーナーは人員不足に陥っています。

このスキル ギャップに対処するために、製造業者は反復作業や危険な作業にロボットを使用し、より多くの思考とスキルを必要とする仕事に労働者を移動させています。完全協働型ロボットのメーカーである Universal Robots USA Inc. (ミシガン州アナーバー) の西部地域セールス マネージャー、Craig Tomita 氏は次のように述べています。

トミタ氏によると、協働ロボットの実装は比較的簡単で、人間規模のエンベロープで動作し、従来の産業用ロボットで必要だったガードが不要だからです。店舗フロアを再配置する必要はなく、スペースの使用率は変わりません。 「人間のオペレーターが現在作業を行っている場所に協働ロボットを配置するだけです」と彼は言い、協働ロボットは安全ですが、システム内のすべての潜在的な危険を特定し、それらを軽減する方法を見つけるリスク評価が不可欠であると付け加えました.

使いやすさは、完全協調型ロボットの重要な属性です。小型協働ロボットの機能は従来の小型ロボットと同等ですが、協働トレーニングとプログラミングの要件は最小限です。 「UR システムでのプログラミングの容易さはゲームチェンジャーです」と Tomita 氏は述べています。 「たとえば、ロボットを大規模な製造システムに統合する必要がある場合、Universal のユニットはハンドヘルド タッチ スクリーンを使用してプログラムおよび実行できます。必要に応じて、上級ユーザーは Python に似たスクリプト言語を使用してロボットをプログラミングすることもできます。」

協働ロボットは、統合コストが参入障壁となっている小規模なショップでも簡単に使用できます。 「氷山のように見ると、ロボットの部分が水面から顔をのぞかせています」と富田氏。 「統合プロセスは以下のとおりです。あなたはその氷山全体を取ると、それは本当に高価になります.協働ロボットのコストは、標準的な産業用ロボットとほぼ同じですが、統合コストははるかに低くなります」と彼は言いました.

ロボットの利用は人件費の削減にも役立つ、と Tomita 氏は述べています。

潜在的なアプリケーションは広く開かれています。 「私たちの協働ロボットのアプリケーションの数と種類はまだ考えられていません」と冨田氏は言いました。 「人々は、ロボットはあそこの檻の後ろにいて、人間はあちらにいて、2 人が会うことはないだろうと考えることに慣れています。それが変わりつつあります。」

Universal Robots は、最大 3.3 kg (7.26 lb) のペイロードを処理し、500 mm (19.7 インチ) の作業半径を持つ UR3 ユニットから、10 kg (22- lb) ペイロードと 1300 mm (51.2 インチ) の作業半径。

ユニバーサル ロボットの典型的な顧客は、CleanLogix LLC (カリフォルニア州サンタクラリタ) です。同社は、洗浄、冷却、およびその他のアプリケーションで CO2 を使用する製品を開発しています。 CleanLogix の社長である David Jackson 氏は、次のように述べています。彼は、単一のロボットがさまざまなタスクを実行できると述べました。たとえば、パーツをマシニング センターに配置し、エンド エフェクタ ツールを交換してクーラントを供給します。 「これで、マルチタスク ロボットと完全に環境に優しく無駄のないソリューションが完成しました。私たちは、これらのスモール フォーム ファクター ロボットに非常に興奮しています。」

人間と一緒に安全に作業できる協働ロボットの能力により、相乗効果を最大化するように運用を組織化できます。たとえば、ロボットは一連のコンポーネントを組み立てることができ、人間の労働者は器用さと認知的知覚を必要とする小さなワイヤーの挿入を実行します。ロボットは、梱包、パレタイジング、組み立て、ピックアンドプレース作業など、繰り返し、信頼性、正確さが求められる作業に最適です。

再現性と精度は別個のものですが、関連するロボット性能の測定値です。再現性は、ロボットが所定の位置に何度も戻る能力の尺度です。さまざまな協働ロボットの主張されている再現性は、約 ±0.02 ~ ±0.1 mm (0.0008 ~ 0.004 インチ) またはそれ以下の範囲です。

一方、精度は、ロボットが目的の位置または経路にどれだけ近づくことができるかを測定し、位置精度と経路精度に分類できます。ロボットが所定の位置に移動し、穴が開いている間に停止する穴あけなどのタスクでは、位置精度が必要です。ロボットがポイント間を移動している間にプロセスが行われるレーザー切断や塗装などのプロセスでは、パスの精度が必要です。

アプリケーションがコラボレーションを決定します

一般に、作業員とロボットの並置作業は、一般的に 1 m/秒 (39.4 ips) 程度の低速で小さなペイロードを処理する協働ロボットで実現されます。ただし、ABB Inc. (ノースカロライナ州ケアリー) のロボティクスおよびモーション部門のアセンブリおよびテスト ビジネス ライン マネージャーである Nicolas De Keijser 氏は、ロボットが運ぶ負荷やロボットが移動する速度だけでは、安全で共同作業が保証されるわけではない、と述べています。 .非常に軽いが危険なペイロードは、カミソリの刃や皮下注射針である可能性があります。動きは遅いが重い積載物は、作業現場の人員に衝突の危険をもたらす可能性があります。同様に、中型のペイロードを中程度の速度で移動するときにグリッパーが故障すると、ペイロードが工場全体に投げ出される可能性があります。

ロボット システムは、そのアプリケーションに関してのみ協調的です。 「操作が危険な場合、ロボットがどんなに協力的であっても、ロボットの近くにいたくありません」と De Keijser 氏は述べ、どのアプリケーションでも完全なソリューションの安全性評価が必要であると付け加えました。 「基準を読むと、協働ロボットではなく、協働操作について話していることが常に規定されています。」

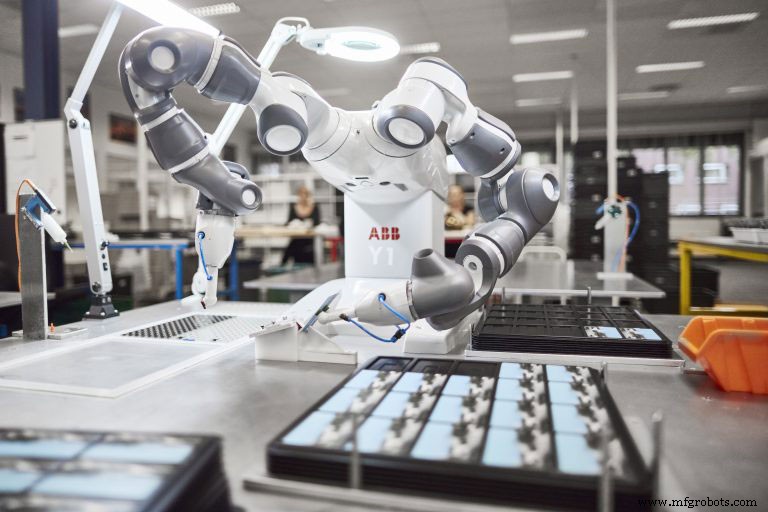

ABB は、労働者とロボットの安全な共存を保証するために 2 つのアプローチを採用しています。小さな部品の組み立てなど、真に協調的なアプリケーションは、通常、同社のテーブルに取り付けられた双腕 YuMi ロボットで実現できます。 38 kg (84 ポンド) のロボットのリーチは 599 mm (24 インチ) で、アームあたりのペイロードは 500 kg (1.1 ポンド) です。ショップのスタッフと一緒に安全に操作しながら、ヒューマン スケールの領域を占有します。

一方、ABB は、慎重なプログラミングと安全監視ソフトウェアを組み合わせた冗長システムを介して、大型の標準的な産業用ロボットの安全な操作を容易にします。ロボットが安全な動作範囲にプログラムされた後、ABB の SafeMove2 安全認定ロボット監視ソフトウェアは、安全な速度制限、停止監視、軸範囲、および位置と向きの監視など、ロボットの活動を監視することにより、冗長な安全保護を提供します。 De Keijser 氏によると、このソフトウェアはロボット コントローラに統合されており、セットアップ時間を節約し、生産性を向上させながら、総投資コストを削減できます。

Yaskawa Motoman の Kinetiq Teach システムは、ISO 規格 10218-1 および 10218-2 で説明されている人間とロボットの相互作用のハンド ガイド モードの例です。

組み込みの適応制御

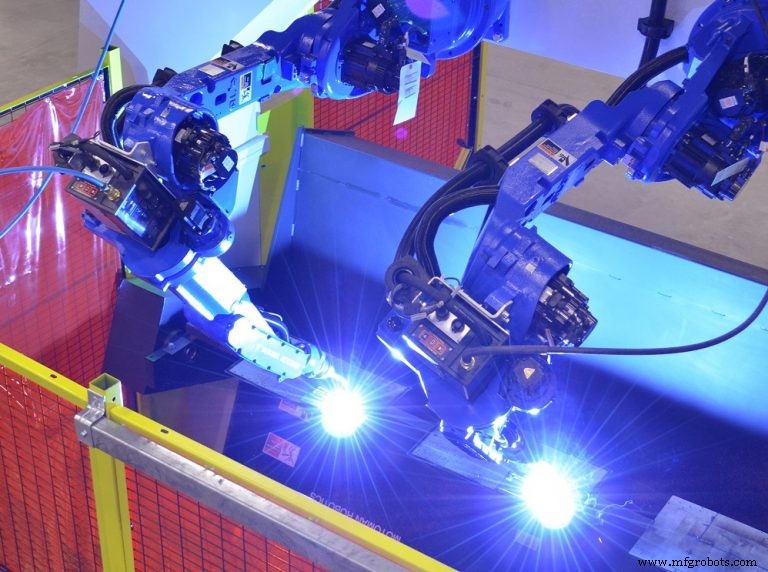

ロボット コラボレーションのもう 1 つの形態は、職人のスキルと経験と、危険な領域で動作するロボットの能力を組み合わせたものです。一般に、溶接はユーザーフレンドリーな操作ではありません。 Yaskawa America Inc.、Motoman Robotics Division (オハイオ州マイアミズバーグ) のサーマル ビジネス開発担当ディレクターである Zane Michael 氏は、次のように述べています。彼らは緊密に協力しています。その意味での共同作業という言葉が溶接環境に適用されているのを見たことがありません。」

ロボットによる溶接は、厳密には協働とは言えませんが、熟練した溶接工とロボットとの協働により、一貫したパフォーマンスがサポートされます。溶接ロボットを動かすのが難しすぎるというわけではありません。 「ロボットのプログラミングと実行は簡単です」とマイケルは言いました。 「Motoman では、Kinetiq Teach と呼ばれるシステムを使用しています。このシステムでは、トーチをつかんで、ロボットがたどりたいパスに沿ってロボットを動かし、そのパスを記録すれば、準備完了です。」ただし、アンダーカットや溶け落ちなどの一時的な溶接欠陥が発生した場合、溶接の知識がない状態で溶接ロボットを実行するのは「困難な戦い」になると彼は付け加えました。

そのような場合、経験豊富な溶接工がロボットの動作を調整して問題を解決できます。レーザーやその他のセンサーを使用した適応制御システムは、基本的な継ぎ目の追跡に使用できますが、溶接システムの大部分は、そのようなシステムなしで出荷されます。 「人間の溶接工には、私が組み込みの適応制御と呼んでいるものがあります」とマイケルは言いました。

運用の複雑さとボリューム能力に応じて、ロボットセルはさまざまな形式の自動化と安全システムを備えています。 Motoman の ArcWorld シングルステーション C30 セルは、小さな部品の少量の単一部品処理用です。オペレーターがセル内のポジショナーに溶接物をロードできるようにセルのドアが開くと、ロボットは緊急停止モードになります。オペレーターがセルを離れると、ドアが下がり、溶接が行われます。一方、Motoman の大量の大型部品 6000 シリーズの機械は、観覧車のような部品固定具をインデックスし、複数のロボットがアセンブリを内部で溶接している間にセルの外側からロードできるポジショナーを備えています。

溶接会社は、他の製造部門と同様の人手不足に直面しています。米国労働局の統計に基づいて、米国溶接協会は、2020 年までに米国で 290,000 人の溶接工が不足すると見積もっています。Michael 氏によると、先進的な溶接サプライヤーは専門学校やキャリア センターと協力して、溶接工向けのカリキュラムを作成しています。たとえば、Motoman は溶接 STEM プログラムと、高校と成人の両方の溶接トレーニングに対応するカリキュラムを作成しました。

ロボット、IoT

クラウド コンピューティングとモノのインターネットは、ロボット、ユーザー、およびロボット メーカー間のコラボレーションを促進します。メーカーは生産性を文書化するためにロボットの稼働時間を定期的に監視していると、ロボット サプライヤーである FANUC America Corp. (ミシガン州ロチェスター ヒルズ) の材料接合セグメントのゼネラル マネージャーである Mark Scherler 氏は述べています。私たちはインターネットを使用してロボットからデータを収集し、メーカーが稼働時間を改善するのを支援しています。」

FANUC は、標準的な産業用ロボットだけでなく、協働ロボットも提供しています。ロボットが収集するデータを十分に活用するために、同社は、ロボットの機械的な操作とメンテナンスの状態に関する重要な情報を検出して分析するゼロ ダウンタイム (ZDT) 診断アプリケーションを開発しました。たとえば、製造業者の施設でロボットにインストールされた ZDT は、特定の軸に問題がある可能性があるトルク レベルの上昇をロボットが経験していることを感知できます。 ZDT アプリケーションは、クラウド技術を介して運用情報を分析のためにファナック データ センターに送信します。重大な問題が発生すると、ロボット ユーザーの指定されたスマート デバイスに通知が送信されます。

同時に、ファナックは問題の解決に必要な部品の入手可能性を確認します。このデータは、サイクル時間の改善、エネルギー消費の削減、メンテナンスの改善によるロボットの寿命の延長という観点から、ロボット システムを最適化するためにも使用できます。

自動化の柔軟性

Morris Group (ノースカロライナ州シャーロット) の Morris-South 部門の東部地域セールス マネージャーであり、Okuma America Corp. の THINC の元ディレクター兼パートナーである Jeff Estes 氏は、大量生産の自動車産業が何十年にもわたって自動化の採用をリードしてきたと述べています。今日、少量生産の製造業者は、自動化によって提供される信頼性と予測可能性を求めていますが、ある生産ロットから別の生産ロットへの迅速な切り替えを可能にする柔軟性も求めています。そのために、ロボット技術により、ショップはプログラミングの詳細とエンド エフェクターをすばやく変更できます。

Estes 氏は、工作機械をロボットで自動化することは、単に部品のロードとアンロードを行うだけではないことを指摘しました。 「重要なのは、どのように低人員または無人運転を実現するかです」と彼は言いました。完全に自動化されたセルでは、工作機械、ロボット、ゲージ、ビジョン システム、マテリアル ハンドリング機器などの多数の要素がまとめられて、「人間の介入なしで実行を継続し、基本的な意思決定を行うことができる閉ループ オペレーション」が作成されます。エステスは言った。細胞の複数の要素は、個々の操作に関する情報を生成しますが、「それらが互いに機能し始めるまでは、それらは単なる情報の断片です」.インテグレーターは、セル要素を選択して配置し、それらの機能を調整します。

一部の工作機械サプライヤは、ターンキー システムを提供するために社内の統合機能を維持しています。 Methods Machine Tools Inc. (マサチューセッツ州サドベリー) には、米国内に 30 人を超えるオートメーション エンジニアがおり、設計、制御、電気/機械、システム統合、フィールド サービス/設置の担当者もいます。工作機械のプロバイダーおよびシステム インテグレーターとしての活動を補完するため、Methods は最近、ノースカロライナ州シャーロットの施設に自動化および統合センターを追加しました。自動化スペシャリストとシステム統合エンジニアは、セルの定義と構築からランオフの実行に至るまで、機器と機能に関する顧客相談を提供します。新しい 10,000 フィート 2 (929 m2) の施設の焦点は、「顧客に合わせてカスタマイズされた包括的なソリューションを提供することです」と、メソッド自動化マネージャーの John Lucier 氏は述べています。

全体的な自動化

協働ロボットのような技術は、自動化に対する製造業者の考え方を変えています。 Estes は、製造業者が自動化システムによって生成および収集されたデータの力を活用することを奨励しています。

データ分析は、製品の品質、ツール管理、マテリアル フロー、ロジスティクスなど、生産の他の側面にも貢献できます。ロボット技術を実装する場合、メーカーは「より全体的なアプローチ」を取るべきだとエステス氏は述べています。 「機械の積み降ろしから人を救うだけでなく、製造業者は、『このロボットをさらに IOT またはインダストリー 4.0 関連のものにするために、このロボットで何かできることはないか』と尋ねるべきです。」 「OEM プロバイダーである私たちでさえ、OEM プロバイダーの能力をどれだけ高めることができるかを日々学んでいます。」

ロボットの協調性とは?

「協働ロボティクス」という用語は、人間の労働者に対応するためにロボットの動作が制御される状況を表すためによく使用されます。実際には、労働者とロボットの間の可能な関係は、ロボットやアプリケーションによって大きく異なります。

ISO 規格 10218-1 および 10218-2、「産業用ロボットのアプリケーションの安全規格」が 2011 年に発行されました。これらには、産業用ロボットの安全な設計、保護対策、およびアプリケーションに関する要件が記載されています。この規格は、ショップのスタッフとロボットの間の安全関連の相互作用の 4 つの異なるモードを定義しています。

1 つのモードは、安全監視停止を実行する機能です。センサーがロボットの周囲の所定の領域を監視し、人間がその領域に入るとロボットの動きが停止します。このレベルの安全監視は、人間の介入が最小限であれば十分ですが、頻繁に中断すると生産性が低下する可能性があります。 2 つ目のモードは、ハンド ガイドです。これは、オペレータがロボット アームをつかみ、ティーチング ペンダントでポイントを記録しながら、ロボット アームを経路上の任意のポイントに移動することにより、ロボットに所望の経路をたどるように教示します。ロボットのフォース トルク センサーは、オペレーターの手動ガイダンスを認識します。センサーは安全システムとして機能せず、ティーチング モード以外では、人間との安全な相互作用を保証するために、ロボットに他のデバイスまたはシステムを配置する必要があります。

速度と距離の監視モードでは、ビジョン システムがロボット周辺の指定された安全ゾーンにいる人間を検出します。ロボットと人間の間の距離が縮まるにつれて、ロボットは徐々に減速します。一定の距離で、ロボットの動きが停止します。その後、人間が安全地帯を出ると、ロボットは通常の速度で作業を再開します。この段階的な安全モードは、作業員が介入しても生産性を維持するのに役立ちます。

4 番目のコラボレーション モードでは、ロボットと人間のサイド バイ サイド アクティビティが可能になり、保護ガードやケージが不要になります。説明されているロボットは、パワーおよびフォース制限ロボットと呼ばれます。センサーが、作業者との接触によって発生するような異常な力がロボットにかかることを検出すると、ロボットは即座に減速、停止、または後退します。説明されているこれらのロボットは、パワーおよびフォース制限ロボットと呼ばれます。センサーがロボットにかかる異常な力 (作業者との接触による操作など) を検出すると、ロボットは即座に減速、停止、または後退します。これらのロボットは一般に、従来の産業用ロボットよりも小型で強力ではありません。また、挟み込みによる怪我を避けるために、丸みを帯びた形状と密閉された関節を備えています。

2016 年、ISO は技術仕様 ISO/TS 15066 を発行し、ISO 規格 10281-1 および 2 に詳細と明確化を追加しました。TS 15066 は、協働ロボットを、人間とロボットが作業できる共同作業スペースで人間と直接対話するように設計されたロボットと定義しています。タスクを同時に。仕様には、ロボットが人間に与えることができ、痛みや怪我を引き起こさない力の量が詳述されています。力のレベルは、人体の特定の領域での衝撃テストによって決定されました。それでも、絶対的な安全性を確保するために、実行中の操作と特定のアプリケーションに関連する部品とツールのリスク評価を実行することが重要です。

自動制御システム