研磨ジェット加工–部品、動作原理、アプリケーション

この記事では、研磨ジェット加工について学習します。 、動作原理を含む 、パーツ 、作業中 、アプリケーション 、利点 および短所 。

研磨剤ジェット加工

研磨ジェット加工 は、高圧ガスまたは空気によって高速で運ばれるAl2O3またはSiCの砥粒の集束ストリームを使用して材料を除去する従来とは異なる方法であり、0.3〜0.5mmのノズルを介して作業面に衝突させます。直径。

つまり、アブレシブジェット加工 は、高圧ガスまたは空気を使用してノズルを介して研磨粒子の高速ストリームを作業面に衝突させるプロセスであり、高速研磨粒子によって引き起こされる侵食によって金属が除去されます。

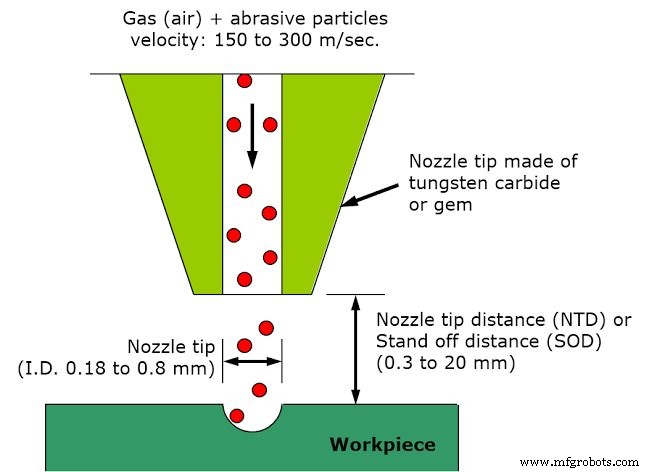

粒子の衝撃により、切断などの操作を実行するのに十分な集中力が発生します。材料は、 150-300m / sの速度で砥粒を使用して被削材を侵食することによって除去されます。 。砥粒は高速ガス流に適用されます。

アブレシブジェット加工の動作原理

アブレシブジェット加工の動作原理 高速ストリームの使用です 高圧ガスまたは空気によってノズルを介して作業面に運ばれる研磨粒子の分析。

研磨粒子が高速で作業面に衝突することによる侵食により、金属が除去されます。衝撃を与えるたびに、材料の小さな断片が緩み、新しい表面がジェットにさらされます。

このプロセスは主にそのような機械加工作業に使用されます 硬い金属や合金の薄い部分、熱による損傷に敏感な材料の切断、複雑な穴の作成、バリ取り、エッチング、研磨など、他の方法では難しいものです。

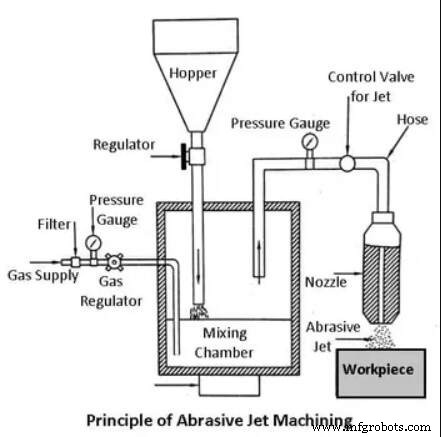

アブレシブジェット加工部品

1.ガス供給

機械加工システムでは、ガス (窒素、CO2、または空気)は、 2〜8 kg / cm2の圧力で供給されます。 。酸素は、ワークピースの破片や研磨剤との激しい化学反応を引き起こすため、絶対に使用しないでください。この研磨剤とガスの混合物は、 150〜300 m / minの高速で排出されます。 フィクスチャに取り付けられた小さなノズルから。

2 。フィルター

フィルタはクリーニング 汚れになるように燃料を供給します およびその他の不純物 プロセスの進行を妨げないでください。

3.圧力計

圧力計は、圧縮空気圧力を制御するために使用されます 研磨ジェット加工で使用されます。圧力が切り込みの深さと切り取りに必要な力の量を決定するので

4。ミキシングチャンバー

研磨剤は混合チャンバーに供給され、研磨剤の量はバイブレーターを使用して制御できます。 研磨剤とガスが完全に混合されるように 混合チャンバー内。

5 。ノズル

ノズルは速度を上げるために使用されます 圧力を下げると速度が上がることがわかっているので、圧力を犠牲にして微細な研磨剤ジェットスラリーを使用します。ジェットの速度は毎秒100〜300メートルになります。

ノズルは、目的の角度のある切断を実現するように調整できます。 材料は衝撃侵食によって除去できます。

摩耗が激しいため、ノズルは通常炭化タングステンでできています。ノズルの直径は約0.2-0.8mmです。

ノズルの材料は耐食性でなければなりません。ノズルの断面は円形または長方形で、ヘッドは真っ直ぐでも直角でもかまいません。

6 。研磨剤

研磨ジェット加工では、炭化ケイ素および酸化アルミニウムガラスビーズ 研磨剤として使用されます。研磨剤の形状は規則的または不規則です。研磨剤のサイズは10〜50ミクロンです。 。研磨剤の質量流量は2〜20グラム/分 。

研磨剤の選択は、 MRRによって決定されます。 、作業材料の種類 、および加工精度のレベル 必須です。

サイズ12、20、50ミクロンの酸化アルミニウム(Al2O3)は、クリーニング、切断、およびバリ取りに適しています。エッチングと研磨にはドロマイトサイズ200メッシュを使用しています。

重曹の粒子サイズは27ミクロンです。 柔らかい素材のクリーニング、バリ取り、切断に使用されます。

7 。ワークピース

金属除去率 ノズルの直径によって決まります 、研磨ガス混合物の組成、研磨粒子の硬度および被削材の硬度、粒子サイズ、ジェット速度、およびジェットからのワークピースの距離。ガラスの切断では、アブレシブジェット加工の一般的な材料除去率は16mm/分です。 。

8。レギュレーター

レギュレーターは、圧縮空気の流れを制御するために使用されます パイプを通って流れる。

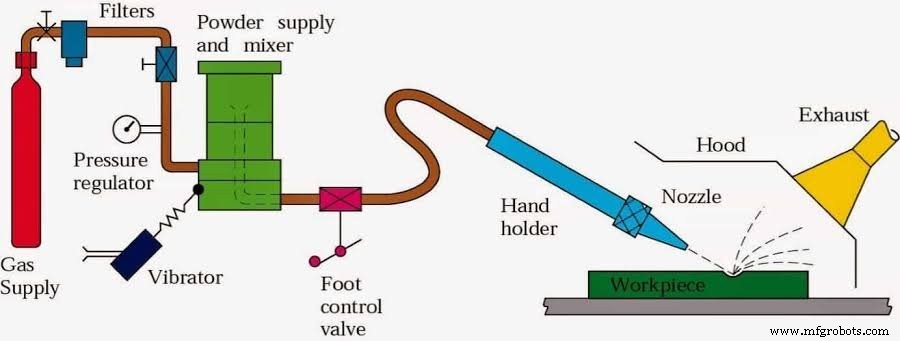

アブレシブジェット加工の動作

図に示す機械加工システムでは、ガス(窒素、CO2、または空気)

2〜8 kg / cm2の圧力で供給されます 。酸素は絶対に使用しないでください

ワークチップとの激しい化学反応を引き起こすため、または

研磨剤。ろ過と調整の後、ガスは研磨粒子を含む混合チャンバーを通過し、50Hzで振動します。

混合チャンバーからのガスと、同伴された研磨粒子( 10–40 µm )、直径0.45mmを通過します 150〜300 m / sの速度のタングステンカーバイドノズル 。酸化アルミニウム(Al2O3)とシリコン

カーバイドパウダーは、重度の洗浄、切断、バリ取りに使用されます。

炭酸マグネシウム 軽い洗浄とエッチングでの使用をお勧めしますが、重曹は細かい洗浄と柔らかい材料の切断に使用されます。サイズが十分に分類されていないため、商用グレードの粉末は適していません。シリカ粉塵が含まれている可能性があり、健康に害を及ぼす可能性があります。

汚染や摩耗したグリットは加工速度の低下を引き起こすため、研磨剤を再利用することは実用的ではありません。研磨剤の供給速度は、振動の振幅によって制御されます。 混合チャンバー内。ノズルスタンドオフ距離は0.81mm 。ワークピースとノズルの間の相対運動は、カムドライブ、パンタグラフ、トレーサーメカニズムを使用するか、必要な切断形状に応じてコンピューター制御を使用して、手動または自動で制御されます。

銅、ガラス、またはゴムのマスクを使用して、ジェット気流を集中させることができます。 ワークピースの限られた場所への研磨粒子の付着。対応する輪郭のマスクを使用することにより、複雑で正確な形状を作成できます。除塵装置を内蔵

環境を保護するため。

アブレシブジェット加工のアプリケーション

アブレイシブジェット加工の使用について説明しましょう:

1。 穴あけ、スロットの切断、硬い表面のクリーニング、バリ取り、研磨

2。 油圧バルブ、航空機の燃料システム、医療機器など、バリのない仕上げが必要な小さな精密部品のクロスホール、スロット、スレッドのバリ取り。

3。 敏感な、もろい、薄い、または加工が難しい材料に複雑な形状や穴を加工する

4。 導体に影響を与えずに絶縁ストリッピングとワイヤクリーニング

5。 皮下注射針のマイクロバリ取り

6。 フロスティングガラスと回路基板のトリミング、ハイブリッド回路抵抗器、

コンデンサ、シリコン、ガリウム。

7。 フィルムの除去と不規則な表面の繊細な洗浄

研磨剤の流れは輪郭をたどることができます

8。 ガラス、セラミック、耐火物の研磨やフロスティングに使用され、エッチングや研削よりも安価です。

9。 抵抗性コーティングなどの金属層の洗浄。

10。 射出成形部品および鍛造品の小さな鋳造のバリ取りおよびパーティングラインのトリミング

11。 自動車の窓に使用される強化ガラスに登録番号を刻印するために使用されます。

12。 金属の型やキャビティの洗浄に使用されます。

13。 腐食、塗料、接着剤、その他の汚染物質の表面を洗浄します。

研磨ジェット加工の長所と短所

利点

- AJMはクールな機械加工プロセスであるため、脆い機械加工に最適です。 および熱に敏感 ガラス、石英、サファイア、セラミックなどの素材。

- このプロセスは、超合金の機械加工に使用されます および耐火材料 。

- 反応しない 任意のワークピース材料で。

- ツールの変更はありません が必要です。

- 鋭い角の複雑な部分 機械加工できます。

- 機械加工された材料は硬化しません 。

- 最初の穴は必要ありません 必要に応じて操作を開始するため

ワイヤーEDM。 - 材料の利用 は高い。

- 薄い材料を加工できます 。

- 高表面仕上げ このプロセスを通じて取得できます。

欠点

1。 除去率 遅い。

2。 迷い 切断は避けられません(±0.1mmの低精度)。

3。 テーパー効果 特に金属の穴あけ時に発生する可能性があります。

4。 研磨剤は得る可能性があります 妨げられた 作業面で。

5。 適切な集塵システム 提供する必要があります。

6。 柔らかい素材 プロセスで加工することはできません。

7。 シリカダスト 健康に害を及ぼす可能性があります。

8。 普通の店空気はろ過されるべきです 水分と油分を取り除きます。

9。 プロセス容量が少ない 材料除去率が低いため。

10。 柔らかい材料を加工している間、研磨剤が埋め込まれます 、表面仕上げを減らします。

11。 研磨ジェットの不可避の変動によって引き起こされる穴の先細りは、切削精度を乱します 。

12。 漂遊切断のため、精度が低い 。

13。 集塵システムは大気汚染や健康被害を防ぐための基本的な要件であるため、追加費用 出席します。

14。 ノズルの寿命 制限あり(300時間)。

15。 研磨剤の鋭いエッジが摩耗し、小さな粒子がノズルを詰まらせる可能性があるためです。 、再利用できません。

16。 スタンドオフ距離が短いと、ノズルの損傷が発生する可能性があります 。

17。 アブレシブジェットのフレア効果のため、プロセスの精度は低くなります。

18。 テーパー 深い穴に存在します。

19。 AJMこのプロセスは環境に有害であり、汚染を引き起こします 。

20。 空気中の研磨粒子は、危険な環境を生み出す可能性があります 。

研磨剤の粒子サイズと流量が材料除去率に及ぼす影響

与えられた圧力で、MRRは増加します 増加 研磨剤の流量 研磨粒子のサイズによって決まります。

ただし、最適値に達した後、MRRは減少します 研磨剤として流量 増加 さらに遠く。

これは、研磨剤の流量が増えるとガスの質量流量が減少し、混合比が増加し、侵食に利用できるエネルギーが減少するため、材料の除去率が低下するためです。

出口ガス速度と研磨粒子密度の影響:

キャリアガスの速度 研磨粒子を輸送する速度は、研磨粒子の密度によって大きく異なります。

内部ガス圧力がノズル出口の圧力の2倍近くにあり、研磨粒子密度がゼロの場合、出口速度 ガスの量を臨界速度まで上げることができます。

出口速度 研磨粒子の密度が徐々に増加すると、同じ圧力条件で減少します。

これは、ガスの運動エネルギーが原因です。 研磨粒子を移動するために使用されます。

材料除去率に対する混合比の影響:

研磨剤の質量が流量が増加する 、その速度が低下します 、侵食に利用できるエネルギーを減らし、最終的には材料の除去率を減らします。

MRRに対するノズル圧力の影響

キャリアガスの流量を増やすことにより、研磨剤の流量を増やすことができます。内部ガス圧が上昇すると、研磨剤の質量流量、つまりMRRも上昇します。

材料除去率 ガス圧が上昇すると増加します。研磨粒子の運動エネルギーは、侵食プロセス中の材料の除去に関与します。

研磨粒子が研磨ジェット加工で再利用されないのはなぜですか?

ガス流に同伴された微細な研磨粒子は、高速(100〜300m / s)で作業面に衝突し、研磨ジェット加工(AJM)プロセスで材料を徐々に劣化させます。衝撃侵食は、材料を除去するためのメカニズムです。キャリアガスは、侵食された材料を固体の小さな粒子の形で輸送し、研磨グリットを利用して機械加工ゾーンから遠ざけます。次の2つの理由により、これらの研磨粒子を再利用することはお勧めしません。

- 摩耗粉は研磨剤(除去された被削材)を汚染します。

- 研磨剤は鋭いエッジを失い、切削効果が低下します。

頻繁に質問

アブレシブジェット加工の用途は何ですか?

一般的な用途には、熱に弱い、もろい、薄い、または硬い材料の切断が含まれます。特に、複雑な形状をカットしたり、特定のエッジ形状を形成したりするために使用されます。

研磨ジェット加工で使用されるガスはどれですか?

アブレシブジェット加工は、ガスとアブレシブ粒子を混合してジェットを作成します。使用されるガスはキャリアガスとして知られています。空気、二酸化炭素、および窒素は、最も一般的に使用される3つのキャリアガスです。酸素はワークピースの表面を酸化する可能性があるため、キャリアガスとして使用されることはありません。

AJMは次の目的で使用できます

研磨ジェット加工プロセスは、バリ取り、切断、洗浄、およびその他の多くのヘビーデューティーアプリケーションに使用できます。

アブレシブジェット加工プロセスでは、アブレシブ粒子は

AJMでは、一般に、グリットサイズが約50μmの研磨粒子が、内径のノズルから200 m/sの速度で被削材に衝突します。 0.5 mm、スタンドオフ距離は約2mmです。

アブレシブジェット加工で材料はどのように除去されますか?

研磨ジェット加工では、集束した研磨粒子の流れがノズルを介して作業面に衝突し、高圧の空気またはガスによって運ばれる高速研磨粒子による侵食によって作業材料が除去されます。キャリアガスがクーラントとして機能するため、切断プロセスはクールです。高速研磨剤の流れは、キャリアガスまたは空気の圧力エネルギーをその運動エネルギーに変換することによって作成され、高速ジェットを生成します。

アブレシブジェット加工MCQ

Q。アブレシブジェット加工において、被削材を除去する方法は次のうちどれですか?

a)気化

b)電気めっき

c)機械的摩耗

d)腐食

回答: c

説明: 研磨粒子が高圧と高速で表面に衝突し、材料が除去されます。

Q。 アブレシブジェット加工の金属除去率はとともに増加します

a)スタンドオフ距離は増加しますが、特定の制限を超えて減少します

b)研磨剤の流量の減少

c)研磨剤の結晶粒径の減少

d)言及されていない

回答: a

説明: MRRは、特定の限界までのスタンドオフ距離に正比例します。一定の制限の後、研磨剤の運動エネルギーは減少し始めます。

Q。研磨ジェット加工を使用して加工できる材料の種類はどれですか?

ガラス

b)セラミック

c)硬い材料

d)言及されたすべて

回答: d

説明: セラミック、ガラス、硬質および超硬材料などの材料は、研磨ジェット加工を使用して加工できます。

動作原理、長所、短所、およびその用途をカバーする研磨ジェット加工のすべての側面をカバーするこの記事が気に入っていただければ幸いです。

記事が気に入ったら、友達と共有して、コメントセクションでフィードバックを送ってください。

産業技術

- ホーニングプロセス:定義、部品または構造、動作原理、利点、アプリケーション[PDF付きのメモ]

- プラズマアーク加工とは何ですか?-部品と動作

- イオンビーム加工とは?-作業と応用

- 研磨ジェット加工(AJM)とは何ですか?-完全ガイド

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- ウォータージェット加工–動作原理、アプリケーション、利点

- 超音波加工プロセス–部品の動作原理、利点

- 研磨ウォータージェットの機械加工と切断