化学機械加工:定義、動作原理、タイプ、アプリケーション、利点[メモとPDF]

化学機械加工プロセスは、エッチングプロセスとしても知られています。このプロセスは、出力が簡単なため、魔法のように聞こえます。

このプロセスでは、ワークピースを化学溶液のタンクに浸すだけで、わずか数秒でワークピースに目的の構造が得られます。この機械加工プロセスは魔法ではありませんが、科学的に実用的です。このプロセスでは、強酸性または強アルカリ性の化学試薬を使用して、ワークピースから材料を除去します。

これは、クエン酸や乳酸などの有機化学物質を使用して金属をエッチングし、目的の形状の鎧を製造する、紀元前400年以前の古くからのプロセスです。

この手法は、1927年に「AktiebolagetSeparators」という名前のスウェーデンの会社によってさらに開発され、商業化されました。

化学機械加工は、ワークピースを強力な化学試薬に浸すことにより、ワークピース上で目的の形状を取得するための材料除去のプロセスです。

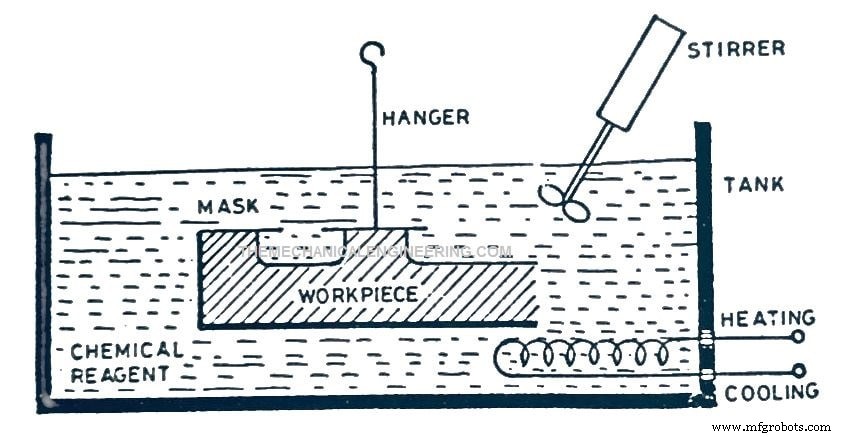

化学機械加工の構造または部品:

次の部分で構成されています:

- タンク

- 加熱コイル

- スターラーと

- ワークピース

#1。タンク:

このプロセスでは、面が開いた状態のタンクがあります。タンクは、化学試薬の用途と濃度に応じて、エッチャントに反応しない材料でコーティングされた強力な金属で作られています。

#2。加熱コイル:

タンクの温度を一定に保つために、タンクの最下部に加熱コイルが取り付けられています。どの金属除去プロセスでも、発熱は自然なものであることが実用的です。また、コイルは必要な条件で冷却します。

#3。スターラー:

攪拌機は、エッチャントの体積に沿って均一な濃度と熱を維持するためにエッチャントを一貫して混合することを主な目的とするエッチャントに配置されます。ホットパーティクルは常に上部に蓄積し、下部にコールドを残すことはよく知られています。

そのため、エッチャントに沿って熱を均一に分散させるために、スターラーが使用されます。スターラーは、ワークピースから溶解した金属を洗い流すと同時に、酸化によって加工中に形成された気泡を破壊するのにも役立ちます。

#4。ワークピース:

小さな用途の場合、ワークピースはハンガーを使用してエッチャントに保持されます。ハンガーの長さは、ワークピースの固定が加工ゾーンを乱さないように、マスクされた領域に固定されます。

より大きなワークピースの場合、ゴムとポリマーでコーティングされた固定具がワークピースを保持するために使用されます。

化学機械加工プロセスの動作原理:

化学機械加工の動作原理は、化学エッチャントに基づいています。エッチャントは、金属に反応する強い化学酸の混合物です。ワークピースがエッチャントに浸されると、エッチャントはワークピースと反応し、ワークピースからの金属の均一な溶解速度を引き起こします。

目的の形状または構造を得るために、「Maskant」と呼ばれる化学試薬に反応しない元素コーティングが、機械加工の前にワークピースに塗布されます。

局所的な加工は、エッチャントを反応させたくないすべての領域に適切なマスクを適用することによって実現されます。したがって、必要な金属の除去のために加工ゾーンを露出します。

化学機械加工には、一連の4つの主要なプロセスが含まれます。

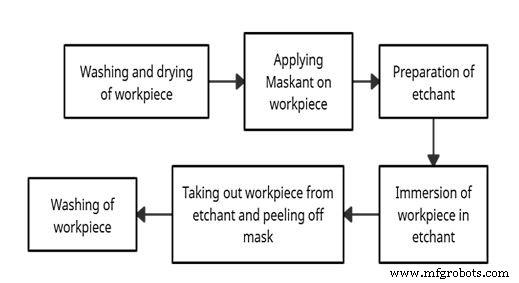

#1。クリーニング:

洗浄は、ワークピースの表面に汚染物質、錆、異物がないことを確認するための準備プロセスです。これは通常、高圧水ジェット、アルコール溶液、および希釈HClによって実行されます。

クリーニングの必要性 :

- 不適切な洗浄は、マスカントの接着性の低下、不正確な最終寸法、および金属の不適切な溶解を引き起こします。

- オイル、グリースなどの汚染物質は酸化を引き起こす可能性があります。

- 不適切なクリーニングを行うと、マスカントが剥がれ、エッチャントがマスクの下を流れると、ジオメトリが損なわれる可能性があります。

- 異物は鱗の形成につながる可能性があります。

ワークの洗浄後、熱風送風機で乾燥させます。洗浄プロセスは常に高度なCNC機械で実行されます。

#2。マスキング:

これは、ワークピースの表面にマスキング剤を塗布するプロセスです。ポリマーまたはゴムの層がワークピースにコーティングされています。

エッチング工程で機械加工が不要な部分を防ぐため、マスキングを行っています。マスキングは、加工する領域を除いて、ワークピース全体で行われます。

#3。エッチング:

これは、必要な金属の除去が行われるプロセスです。完全にマスキングした後、ヒーターを使用してワークピースを化学試薬のタンクに浸し、スターラーをオンにします。

ワークピースが浸漬されるとすぐに、エッチャントはワークピースのマスクされていない領域と反応し始めます。高濃度の酸がワークピースと反応し始め、その化学的特徴を変化させます。

この反応により、事前定義された部分が溶融し、ワークピースから層ごとに分離します。

このプロセスでは、切り込みの深さは、ワークピースが浸漬される時間と直接平行です。ワークピースがエッチャント内にある時間が長いほど、より多くの金属が除去されます。時間が短いほど、切り込みの深さは浅くなります。これは次の式で計算されます。

E =S / T

どこで、

- E=エッチングレート。

- S=必要なカットの深さ。

- T=秒単位の時間。

エッチング速度の値は、実験によって事前に計算されています。エッチング速度は、化学試薬の濃度と加工するワークの種類によって決まります。

切り込みの深さはデザインで得られます。したがって、ワークピースをエッチャントに浸漬するまでの時間を簡単に計算できます。

#4。マスキング解除:

デマスキングは、エッチングプロセスの前に適用されたマスカントを剥がすプロセスです。マスカントがワークピースから除去されると、ワークピースは再び洗浄操作に送られ、残ったエッチャントは加圧冷水で洗い流されます。その後、ワークピースは乾燥し、最終的な発送の準備が整います。

化学機械加工の操作タイプ:

1.ケミカルミリング (CHM):この操作は、ワークピースのポケットや輪郭を取得するため、またはワークピースからバルク材料を除去するために実行されます。

2.化学彫刻 (CHE):この操作は、ワークピースの特殊なデザインを高精度に再現するために実行されます。例:タイトル、ブランド名、シリアル番号など

3.化学研磨 (CHP):この操作は、ワークピースの細かい仕上げまたはバリ取りを行うために実行されます。これは、より軽い希釈化学試薬を使用することで可能になります。

4.光化学機械加工 (PCM):光化学機械加工は、応力や亀裂のない部品を製造するプロセスです。 PCMは、微細なディテールをワークピースに加工する場合に使用されます。

このプロセスでは、設計目的で材料と耐光性マスクを除去するための主要な技術として化学機械加工(CHM)を使用します。 PCMは、化学機械加工をルーツとする高度な機械加工プロセスです。

化学機械加工アプリケーション:

次のアプリケーションには次のものが含まれます。

- 従来の方法では不可能だった、複雑な輪郭の軽量化。

- 薄くて繊細な部品の加工。

- 穴の内側にある輪郭を加工するために使用されます。

- 自動車および航空業界で使用されます。

- 細かい画面とメッシュの作成。

- ワークピースの保持が困難な場所での金属の除去。

化学機械加工の利点:

次の利点があります。

- この機械加工プロセスでは、金属が均一に除去されます。

- 公差の厳しい良好な表面仕上げ。

- 複雑な輪郭は簡単に加工できます。

- すべての軸に沿って同時に材料を除去します。

- 熟練していないオペレーターが必要です。

- ワークピースに機械的応力は発生しません。

- 初期費用が安い。

- 低い加工コスト。

化学機械加工の短所:

次の欠点があります:

- オペレーターの安全性が低下し、皮膚に少量のエッチャントがこぼれると、オペレーターに害を及ぼす可能性があります。

- 機械加工日後の腐食の可能性。

- 合金の機械加工は、表面仕上げの低下につながる可能性があります。

- プロセスは環境に優しいものではありません。

- 副産物の廃棄は周囲に害を及ぼす可能性があります。

- 材料除去率(MRR)は、他の機械加工プロセスと比較して低くなっています。

- 気泡が形成される可能性があり、不適切な加工につながる可能性があります。

重要なパラメータ:

マスカント: マカントカンは、ワークピースの一部がエッチングされるのを防ぐためにワークピースをコーティングするために使用される材料として定義されます。

マスカントの種類を選択する際に考慮すべき要素:

- 使用する化学試薬に対して不活性である必要があります。

- 取り扱いに耐えるのは難しい。

- 機械加工プロセス中に特性を変更しないでください。

- 熱にも耐えます。

- カットとスクライビングが可能になるはずです。

- ワークピースにしっかりと付着している必要があります。

- 可用性と低コスト。

| ワーク素材 | マスカント素材 |

| アルミニウムとその合金 | ブチルゴム、ポリマー、ネオプレン |

| 銅とその合金 | ポリマー |

| 鉄基合金 | ブチルゴムとポリマー |

| ニッケル | ネオプレン |

| マグネシウム | ポリマー |

| チタン | ポリマー |

化学機械加工マスカント技術:

ワークピースにマスカントを塗布するには、3つの主要な手法があります。

1。カットアンドピール:

このマスカント技術では、コーティングと同様に、機械加工されるワークピースが最初に液体マスカントのタンクに浸されます。

ワークピース全体がコーティングされたら、ワークピースを取り出し、数分間乾燥させます。次に、スクライバーを使用して、ワークピースに塗布されたマスカントの層を切断します。

カットは、機械加工される設計に従って正確に行われます。切断作業が完了すると、マスキング剤がエッチングされる領域から除去されます。したがって、カットアンドピールマスキング技術が機能します。

このマスカント技術には、ネオプレン、ブチル、ビニルベースの材料などの比較的厚い材料の使用が含まれます。この手法は、化学ミリング操作(CHM)専用に使用されます。

時代を超えて、この技術はミサイル、航空機、およびそれらの構造部品の生産を容易にしました。マスカントの不活性な性質と約0.5インチ以上のこのプロセスに含まれる厚さのために、この技術は非常に高い耐薬品性へのアクセスを提供します。この手法の主な交渉は、この手法の品質に対する許容度が比較的低いことだけです。

カットアンドピールマスキング技術で使用される材料は、ビニール、ネオプレンゴム、ブチルベース材料、ビーワックス、フローまたはディップまたはスプレーコーティングによって適用されるブルゴーニュピッチです。これらのマスカントの厚さは0.03〜0.13mmの範囲です。

2。スクリーン印刷:

この技術は、従来のシルクスクリーン印刷技術を利用しています。このマスクアプリケーションでは、細かいメッシュのシルクまたはステンレス鋼のスクリーンがワークピースに配置されます。

幅広のシートにラジウムを印刷するのと同様に、ここでは、この技法で、デザイン全体をシルクスクリーンとSSメッシュに印刷します。次に、メッシュがワークピースの表面に押し付けられます。これで、加工する領域のマーキングが完了します。

次に、マスカントの層がワークピース全体に巻かれます。ワークピースへのマスカントの付着は、乾燥とベーキングによって達成されます。マスカントがワークピースに付着すると、取り付けられたメッシュがワークピースから除去され、その結果、加工領域からマスクが除去されます。

スクリーン印刷は、大規模な生産のための高速で経済的なマスキング技術です。この手法により、より高い精度へのアクセスも可能になります。

マスクの厚さは常に0.05mm未満です。このマスカント技術は、表面が平坦で輪郭が適度な1.2m×1.2m未満の部品に最適です。

3。フォトレジスト:

フォトレジストマスキング技術は、光化学機械加工プロセスでのみ実行されます。この手法は、この自律的な時代では非常に用途が広いです。

フォトレジストマスキング技術を使用すると、化学機械加工のプロセスが、従来とは異なる別の機械加工プロセス、つまりフォトケミカル機械加工(PCM)プロセスに切り替わります。

この手法では、最終製品のデザインの写真が感光性材料のフィルムに印刷されます。このフィルムは、紫外線を引き付けて反射する性質を持っています。

印刷されたフィルムは、機械加工される板金(ワークピース)に注意深く正確に配置され、次にワークピースがUVの機械を通過します。

ワークピースのINとOUTの間では、UV光を通過させて反射するフィルムの特性により、フィルム上の事前に印刷されたゾーンまたはマークのみが、UVがフィルムを通過してワークピースに到達できるようにします。

ワークピースをUVにさらすと、化学機械加工用に事前に設計された明確な部品が滑らかになります。残りのプロセスは、光化学機械加工プロセスで実行されます。

この技術で使用される材料は、1.27mmから1.5mmの範囲の厚さをほとんど持っていません。この技術は、PCB、半導体、電子チップ、コンピューターの金属部品、時計用の小型歯車などの製造に広く使用されています。

エチャント:

エッチャントは、金属と反応して溶解する可能性のある、希釈または濃縮された化学酸の混合物として定義できます。

| ワーク素材 | エチャント | 動作温度( o C) | エッチング速度(mm/min×10 3 ) |

| アルミニウムとその合金 | Na(OH) | 49 | 20-30 |

| FeCl 3 | 49 | 13-25 | 13-25 |

| 真ちゅうまたはブロンズ | NH 4 HF 2 | 27 | 10-15 |

| FeCl 3 | 49 | 25 | 25 |

| リード | FeCl 3 | 54 | |

| マグネシウム合金 | HNO 3 | 32-49 | 25-50 |

| ニッケル | FeCl 3 | 49 | 13-38 |

| チタン | HNO 3 HF | アンビエント | 13-25 |

産業技術

- ホーニングプロセス:定義、部品または構造、動作原理、利点、アプリケーション[PDF付きのメモ]

- ラッピングプロセス:定義、動作原理、タイプ、材料、利点、アプリケーション[PDF付きのメモ]

- クイックリターンメカニズム:定義、タイプ、動作原理、アプリケーション、長所、短所[PDF付きのメモ]

- 押し出しプロセス:定義、動作原理、タイプ、アプリケーション、長所、および短所[PDF付きのメモ]

- 化学機械加工とは何ですか?-作業、およびプロセス

- 摩擦圧接:原理、動作、種類、用途、長所と短所

- 遠心鋳造:動作原理、種類、用途、長所と短所

- 押し出しプロセス:作業、タイプ、アプリケーション、長所と短所

- 研磨ジェット加工–部品、動作原理、アプリケーション

- ウォータージェット加工–動作原理、アプリケーション、利点

- 超音波加工プロセス、動作原理と利点