射出成形ゲートの設計:プラスチック製造の究極のガイド

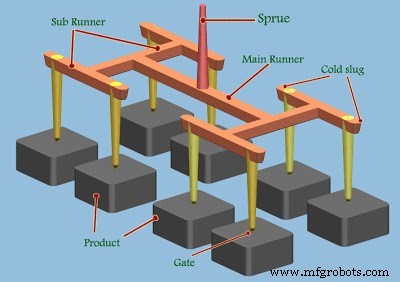

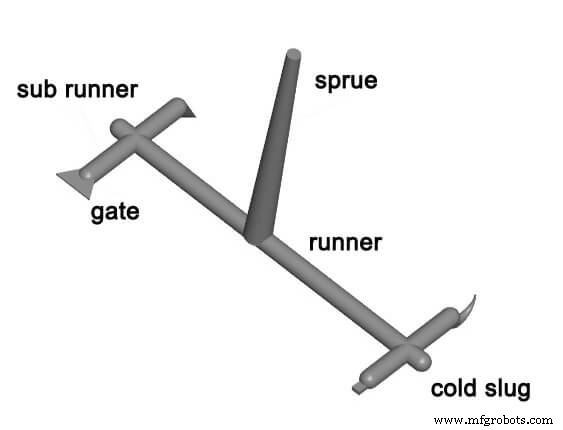

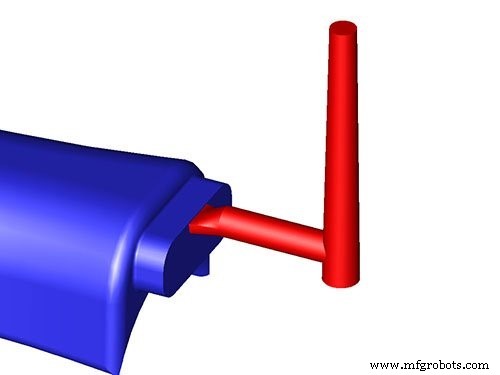

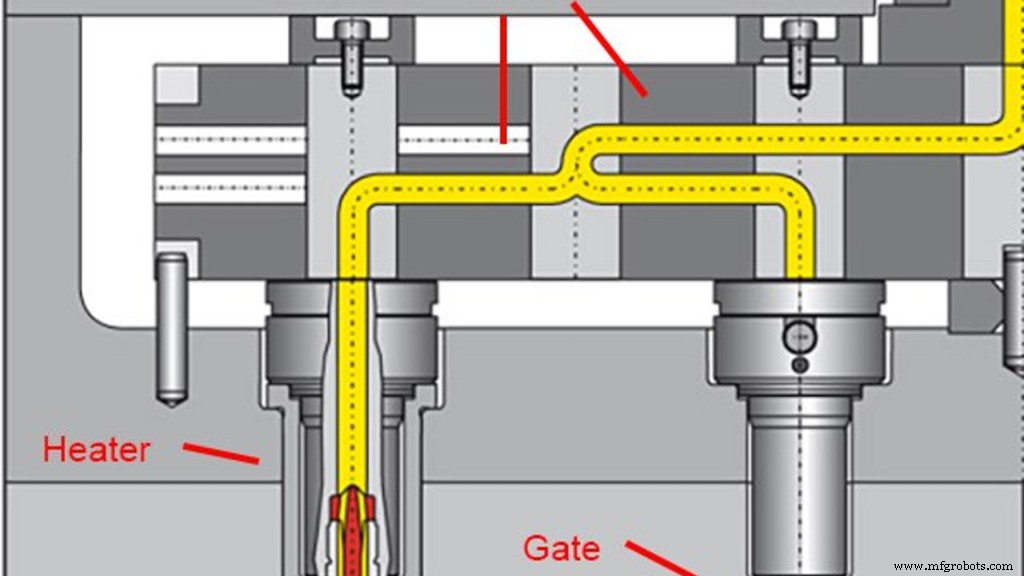

射出成形用の工具は、設計や製造が難しい場合があります。ただし、基本的な考え方はわかりやすいです。射出成形ゲートシステムは、成形機のノズルから溶融プラスチックを導くのに役立ちます。これは文字通り、ツールのコアへのプラスチックの入り口です。

射出成形ゲートの設計が正しくない場合、プラスチック部品に潜在的な欠陥がある可能性があります。これらの射出成形の欠陥は、コンポーネントの完全性に影響を与えます。間違ったサイズ、寸法、または場所のゲート設計は、製造プロセスに影響を与えます。

したがって、すべての製品開発者は、射出成形ゲートの設計の詳細を理解する必要があります。このガイドの情報は、射出成形部品の最良の決定を下すのに役立ちます。

射出成形ゲート設計の重要性

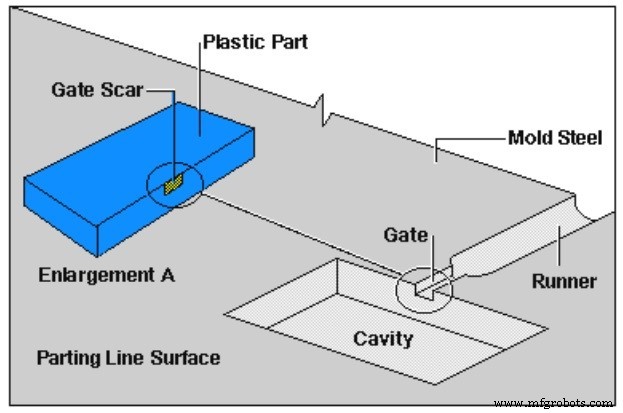

ゲートは、プラスチック射出成形プロセスの結果に直接影響します。適切に設計されたゲートは、金型に流入する溶融プラスチックの方向と体積を制御します。溶融プラスチックがランナーに逆流するのは望ましくありません。

プラスチックは、冷却する前に金型のすべての領域に到達する必要があります。この方法は、プラスチックの一部がすぐに硬化するのを防ぐために不可欠です。そうすることで、プラスチック部品が破損や疲労骨折で終わらないようにすることができます。したがって、ゲートはシステムを閉じ、固まるまでシステムを維持します。

射出成形ゲートは、放散により発熱します。射出成形のゲート痕跡は通常狭いです。その結果、それは熱の発生につながる粘性散逸を引き起こします。したがって、正しいゲート設計はポリマー温度を上げて、ウェルドラインとフローマークの形成を防ぎます。

ゲートを使用すると、エンジニアはランナーを簡単に切断できます。そうすることで、部品の後処理処理がより簡単になります。

さまざまな射出成形ゲートタイプの長所と短所

ゲートにはさまざまなサイズ、タイプ、デザインがあります。これらのタイプの射出成形ゲートの設計には、それぞれ長所と短所があります。射出成形プロセスに最適な設計を選択するには、これらを知ることが不可欠です。最も一般的なゲートタイプは次のとおりです。

ダイレクトゲートまたはスプルーゲート

直接射出成形ゲートは、最小限にトリミングされたゲートです。このゲートは、単一キャビティ金型の対称的な充填の形を作り出すのに役立ちます。

製造業者が固定工具に入るスプルーに運命を組み込む円筒形の部品で完全に機能します。

長所

- 設計と製造の使用が簡単

- 大量のプラスチックをすばやく注入できます

- 同心性を実現するための円筒形または円形パーツの優れた方法

- 低応力で高強度の部品を製造します

- 低コストのメンテナンス。

短所

- 連絡先に重要なマークを残す場合があります

- ゲートの取り外しは手動で行う必要があります

エッジゲート

これらは、プラスチック射出成形設計で最も一般的なゲートの1つです。それらの幅広い使用は、プロセスにおけるそれらの有効性と単純さによるものです。名前が示すように、金型のエッジにはエッジゲートがあります。

他のゲートと比較すると、断面積が大きくなっています。したがって、それらはより多くの溶融プラスチックをキャビティに流入させることができます。彼らの最良の用途は、平らな部品の製造です。

長所

- シンプルで効果的

- 設計と製造が比較的安価

- 手術機からカビを取り除くことなく拡大が可能です

- より多くの塑性流動のために断面積が大きくなっています

短所

- エッジゲートで目撃マークやウェルドラインが発生する場合があります

- 高い射出圧力でプラスチックの劣化が発生する可能性があります

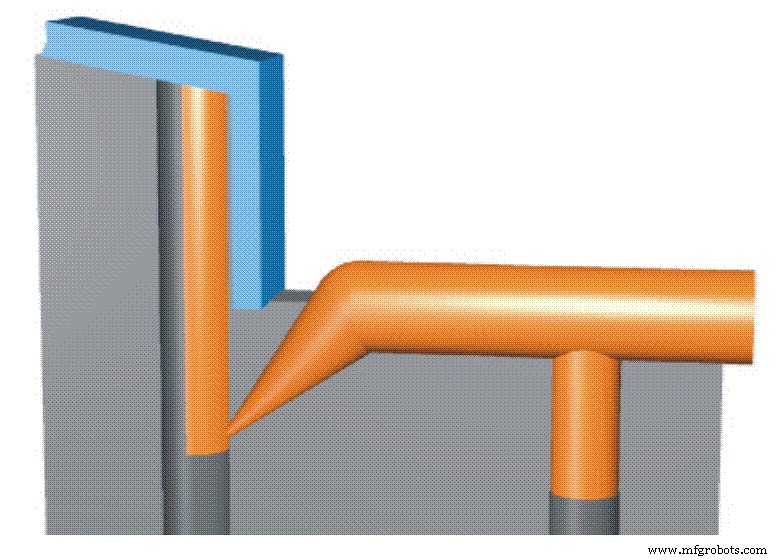

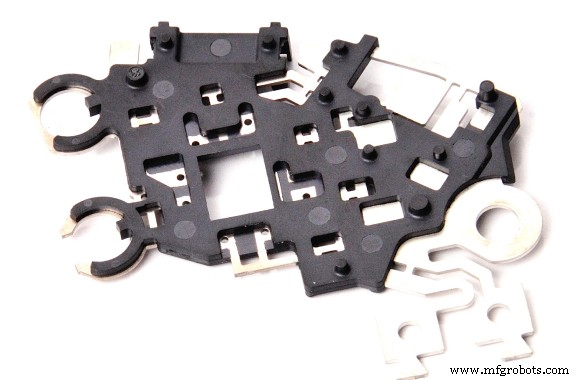

潜水艦の門

トンネルゲートまたはサブゲートとも呼ばれるこの射出成形ゲートの設計では、プラスチックをパーティングラインの下のキャビティのエッジに向けます。

したがって、ゲートのトリミングが自動的に行われるようになります。ピンを使用してランナーをせん断します。したがって、傷跡を減らし、ゲートの取り外しを簡単にします。小さな部品や高キャビテーションの金型に最適な方法です。

長所

- ゲートの自動トリミングまたは削除

- 過剰なベントガスを金型から押し出します

- 傷跡を減らすか、重要度の低い領域に移動します

短所

- 製造がより複雑

- 時間と費用がかかる場合があります

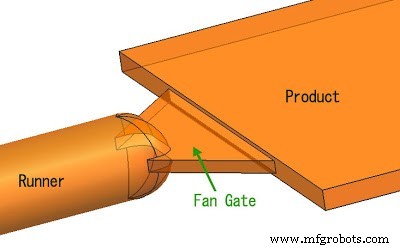

ファンゲート

これらのタイプのゲートは、エッジガットの代わりになります。一定の厚さを維持するファンが付属しています。

しかし、ファンは広がり、広い範囲でボリュームが増加しました。これらのファンは、ポリカーボネートプラスチックでの使用をお勧めします。

長所

- 薄肉部品の塑性流動量を増やすための優れた選択肢

- 特定の量のプラスチックに使用される射出圧力を低減します

詐欺

- 部品に大きな痕跡を残し、後処理コストを増加させる可能性があります

射出成形ゲートの設計が部品の品質にどのように影響するか

射出成形のすべてのゲート設計は、圧力下で溶融プラスチックをキャビティまたはコアに押し込みます。したがって、それらはプラスチックを加速し、プラスチックに移動するときに熱を増加させます。ゲートの動作は、プラスチック部品にいくつかの影響を与える可能性があります。

この時点で、射出成形ゲートの設計を変更する必要がある場合があります。最も一般的な影響は次のとおりです。

ジェッティング

ゲートが小さすぎると、溶融プラスチックがキャビティに移動するときに圧力が低下します。その結果、それはしばしば噴射と呼ばれる欠陥につながります。噴射とは、通常の滑らかな流れではなく、プラスチックをコアにスプレーすることを指します。このようなイベントは、メーカーがしばしば「ワーミング」と呼ぶ波状の歪みにつながります。この問題を克服するには、多くの場合、圧力を下げるか、ゲートサイズを大きくする必要があります。場合によっては、両方を行う必要があります。

過熱

摩擦は、多くの場合、ゲートを介したプラスチックの高い射出速度から発生します。熱くなりすぎると樹脂が腐敗する場合があります。この崩壊は通常、プラスチックの分子結合が破壊された結果です。

ただし、この減衰を回避するために過度に減速または射出速度を下げると、ウェルドラインなどの他の成形欠陥が発生する可能性があります。また、最終製品の機械的強度が低下する可能性もあります。さらに、サイクルタイムが遅いと、1時間あたりの部品の生産量が少なくなることがよくあります。これにより、処理コストが増加します。

この場合、プラスチック樹脂の体積をいくつかの異なるゲート痕跡に分割することができます。そうすれば、プロセスでの過熱を回避して、圧力を放散させることができます。この時点でも注意する必要があります。これは、複数のフローフロントがキャビティ内でフロントが出会う場所でガストラップやウェルドラインにつながることが多いためです。

RapidDirectの完全な射出成形ソリューション

RapidDirectでは、高品質のプラスチック射出成形サービスを費用対効果の高い価格で提供しています。最高品質の製品を確実に入手できるように、100種類以上のプラスチック樹脂やその他の材料を用意しています。資格のあるエンジニアの専門知識と経験により、オンデマンド製造はかつてないほど優れています。

私たちのインスタント見積もりプラットフォームは、数秒以内に見積もりを生成します。また、当社の効率的なツールにより、製造サイクルが加速されます。テクノロジー主導のオンデマンドプラスチック製造プロセスにはそれぞれ利点があり、見逃したくありません。今すぐデザインファイルをアップロードするだけです!

射出成形ゲートの設計上の考慮事項

射出成形用の部品を設計する際に考慮しなければならない特定の重要な要素があります。ゲート位置射出成形とゲート寸法設計に関して、いくつかの質問を自問する必要があります。

もう1つの重要な質問は、射出成形のゲートサイズを決定する方法に基づいています。これらの要素はすべて重要です。その結果、それらはプロセスと製品に影響を与える傾向があります。設計上の考慮事項は次のとおりです。

射出成形ゲート サイズ

ゲートサイズは、金型が機械内で循環するときはいつでも適切なせん断を可能にする必要があります。ゲート寸法の設計では、金型を正しく充填し、可能な限り最小のランナーを維持できるようにする必要があります。また、硬化する前に、溶融プラスチック樹脂を金型のすべての部分に到達させる必要があります。

小さなゲートの設計は、多くの場合、より良い部品の外観を提供します。ただし、充填圧力の上昇により応力が発生する場合があります。したがって、ゲートは大きすぎたり小さすぎたりしてはならず、プロセスにちょうど適しています。

射出成形ゲート 場所

ゲートの位置は、考慮すべきもう1つの重要な要素です。ゲートサイズで発生する可能性のある問題に役立ちます。射出成形でゲートの位置を検討するときは、ゲートを最も深い断面に配置する必要があります。これにより、沈下とボイドが最小限に抑えられ、最適な塑性流動が得られます。ピン、コア、またはその他の障害物の近くにゲートを配置しないでください。

また、完全に梱包するには、ゲートを厚肉領域に最も近くする必要があります。また、ゲートは、ランナーの歪みの影響を受けない金型上に配置する必要があります。また、ユーザーの美学にも影響を与えるべきではありません。サイズを小さくするような方法でゲートを使用する必要があります。また、プラスチック樹脂のボトルネックとして機能する可能性のあるキャビティ内の薄いエッジや領域を処理する場合もあります。

射出成形ゲートの数

場合によっては、成形プロセスで複数のゲートを使用する必要があります。複数のゲートを使用すると、サイズとゲート位置の射出成形で発生する可能性のある問題に役立ちます。さらに、複数のゲートが金型キャビティ内の薄い領域を処理します。

結論

射出成形ゲートの設計は、射出成形プロセスの重要な部分です。高品質のプロトタイプとハイエンド製品を確保するためには、それを正しく行うことが不可欠です。ゲートのサイズ、位置、数などの変数は、ゲートを設計する際の重要な考慮事項です。ゲート設計の知識は、RapidDirectが最高品質の射出成形サービスを提供するのに役立ちます。今すぐ見積もりをリクエストしてください!

産業技術