低圧ダイカスト:プロセスを理解するための簡単なガイド

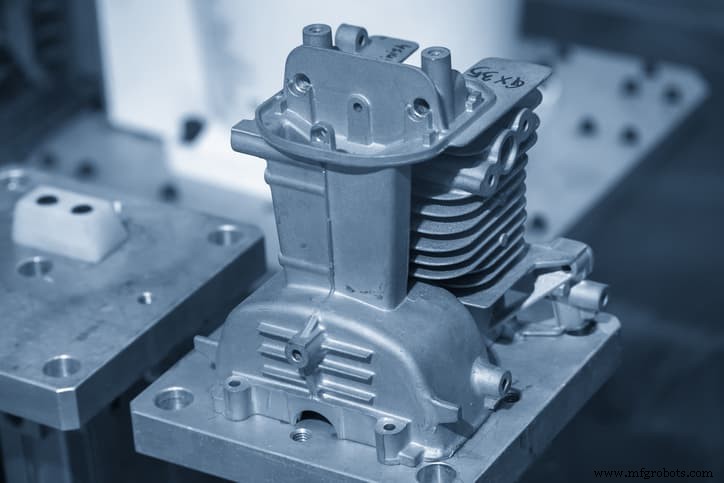

その名前から、低圧ダイカストは、プロセスの利点を与える十分に制御された低圧の下でダイカストに溶融材料を注入することを含みます。たとえば、軸対称のホイールを正確に製造できるため、自動車産業がこのプロセスのトップユーザーです。

ダイカストサービスにアウトソーシングする前に、プロセスについて自分で知ることが重要です。したがって、この記事では、低圧ダイカスト、その仕組み、長所と短所、および使用できるその他の代替案を紹介します。

低圧ダイカストとは何ですか?

LPDCは、ダイカスト金型に低圧下で溶融金属を充填することを含みます。収縮段階(凝固)中にダイキャビティが常に充填されるため、精度が高くなります。これは、ボリュームの減少を補うことを意味します。その他の属性には、酸化物の形成と多孔性の減少、および溶融金属の上から下への優れた一貫性が含まれます。

低圧ダイカストはどのように機能しますか?

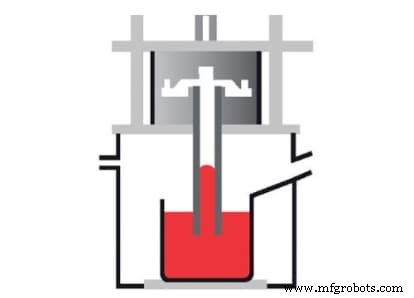

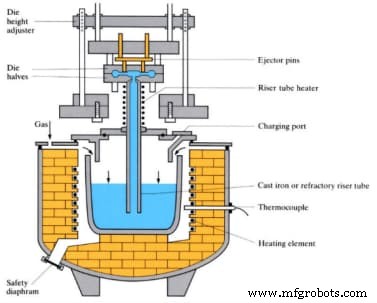

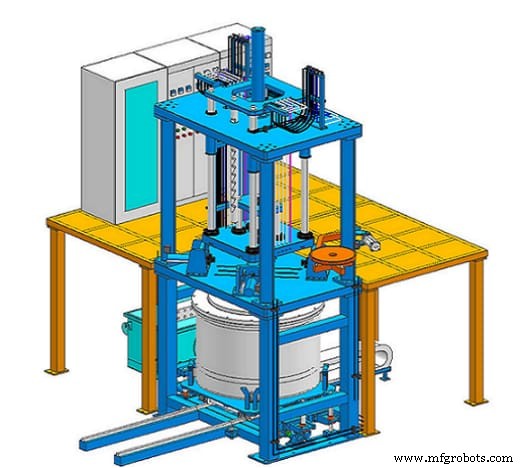

低圧ダイカストは、重力の代わりに、通常約20〜100 kPa(2.9〜14.5 psi)の小さな圧力を使用してダイを充填します。従来のダイカストプロセスとは異なり、独自のセットアップがあり、いくつかの機器を使用します。以下は、必要なセットアップと機器の図です。

このプロセスは、金属合金を溶かして鋳造温度にする溶融炉から始まります。たとえば、アルミニウムの鋳造温度は710-720 0 です。 C。

次に、溶融金属は金型の下の保持炉に送られます。この保持炉は、液体を鋳造温度に維持しながら容器として機能します。

低圧により、溶融金属がライザーチューブを通って金型に押し込まれます。液体金属は、溶融金属がダイキャビティ内で固化するまで一定の圧力で移動します。

凝固すると圧力が解放され、残りの溶融金属はライザーチューブを通って保持炉に戻され、リサイクルされます。最後に、金型が冷却されると、鋳物は簡単に取り外されます。

の利点 低圧ダイカスト

LPDCには多くの利点があり、いくつかの業界で適用可能なダイカスト方法になっています。以下は、このプロセスのいくつかの利点です。

・ 高精度

このプロセスを使用して作成された部品は非常に正確です。これは、凝固中に低圧が維持されるためです。したがって、溶融金属が固化する際の体積の縮小を補うために、ダイキャビティが継続的に充填されます。精度が高いため、ホイールなどの軸対称部品を作成するのに最適な方法です。

・ 高純度の鋳物を形成します

不純物の原因となるスラグがほとんどまたはまったくないため、鋳物は非常に純粋です。スラグのレベルが低いのは、鋳造機のセットアップによるものです。一般的に、スラグは溶融金属の表面にあります。ただし、ライザーチューブは保持炉を下るので、キャビティに押し出された液体金属にはスラグが含まれていません。したがって、非常に純粋な鋳造。また、これは低圧プロセスであるため、スラグが金型に入る可能性は低くなります。

さらに、このプロセスは、安定した充填プロセスにより、溶融金属の酸化を引き起こしません。安定性は、プロセス中の溶融金属のタンブリング、衝撃、および飛沫を低減または排除します。したがって、鋳物の純度に影響を与える可能性のある酸化スラグの形成はありません。

・ 成形性に優れています

液体金属の流動性が向上するため、低圧充填により成形性が向上します。したがって、このプロセスを使用して作成された鋳造品は、輪郭がはっきりしていて、表面が滑らかです。一般に、このプロセスは成形性が高いため、複雑な形状の鋳造部品を作成するのに理想的です。

・ 結晶化

鋳物は圧力下で固化するため、結晶化してコンパクトな構造を形成することができます。したがって、このプロセスで製造された鋳造品は頑丈であり、優れた強度値を必要とする部品の製造に適しています。

デメリット 低圧ダイカスト

低圧ダイカストプロセスは正確な結果を達成するために理想的ですが、欠点もあります。

・ キャストサイクルが遅い

欠点の1つは、圧力が低いためにサイクルが遅くなることです。そのため、製造可能な部品の数が少なく、部品のコストが高くなります。

・ 侵食された金属部品

侵食されたアルミニウム鋳造 装置の金属部分が溶融金属と接触するため、フォームが発生する可能性があります。これは、特に大規模な製造セットアップでは、高いメンテナンスコストにつながる可能性があります。また、機器の金属部品の構成要素が液体金属に侵入し、性能に影響を与える可能性があります。

・ 薄肉部品の製造には適していません

このプロセスを使用して作成できる鋳物の最小肉厚は約3mmです。そのため、高圧ダイカストよりも薄肉部品の製造には不向きです。

RapidDirect :低圧ダイカストパートナー

プロジェクトで精度、純粋な鋳造、優れた材料特性が必要な場合は、低圧鋳造プロセスをリストの一番上に置く必要があります。キャストサイクルは遅いですが、プロジェクトに最適なプロセスを選択するには、経験と知識が必要です。したがって、早い段階で専門家のアドバイスを得るのは良いことです。

製造ニーズについては、RapidDirectにお問い合わせください。低圧ダイカストサービスと、CNC機械加工、3D印刷、シートメタル製造など、強力なエンジニアリングチームとプラントでお客様の要件を満たすことができる、その他のさまざまな製造サービスを提供しています。

設計ファイルをアップロードするか、ダイカストのガイドを確認して、今すぐ見積もりをリクエストできます。このガイドには、プロセス、材料、表面仕上げ、用途、コストなど、ダイカスト技術に関するより広範な情報が記載されています。

低圧ダイカストと高圧ダイカスト

低圧および高圧ダイカストは、コンポーネントの複雑さ、部品の数、および製造予算に応じて、さまざまなシナリオに適用できます。以下は、2つの違いと、高圧ダイカストに対する低圧ダイカストの利点についての説明です。

・ サイクルタイム

低圧ダイカスト圧力範囲は約0.7barから1barです。一方、高圧ダイカストには高圧(多くの場合1000バール以上)が含まれます。

その結果、低圧ダイカストは高圧ダイカストよりもサイクルタイムが短くなります。これは、低圧の20%よりも前に軽金属鋳物の約50%を占めている後者に見られます。

・ パーツの強度

低圧鋳造で作られた部品は、一定の圧力下で長時間凝固が起こり、コンパクトで緻密な構造を形成するため、強度値が高くなります。高圧で作られた部品も強度値が良いです。ただし、圧力が高く、時間が速いため、低圧で作られた部品と強度を比較することはできません。

・ 鋳造の品質

低圧鋳造は高圧鋳造よりも高品質です。これは、収縮による体積の減少が、凝固するまでダイキャビティへの一定の溶融金属注入によって補完されるためです。

また、これらの鋳物は、存在するスラグの量が少ないために純粋であり、細孔がありません。これは、高圧のために細孔を持つ可能性のある高圧鋳造とは異なり、スラグはダイキャビティに注入可能です。

・ コスト

高圧ダイカストは、必要な機械のために、低圧ダイカストよりも高い運用コストと投資コストがかかります。ただし、サイクルタイムが速いため、部品コストは低くなります。

・ 厚さ

低圧鋳造は、厚い部品を作るための理想的な方法です。ただし、薄肉部には不向きです(厚さ3mm以下には不向き)。一方、高圧鋳造は薄肉部品(0.40mm未満)を作ることができます。

代替案 低圧ダイカスト

それには多くの利点がありますが、特定の条件では低圧鋳造の使用が制限される場合があります。そのため、プロセスのいくつかの代替案と、それらを低圧鋳造プロセスと比較する方法を紹介しました。

・ 重力鋳造

永久金型鋳造プロセスとしても知られる重力ダイカストは、重力を使用して溶融金属を金型に充填するプロセスです。アルミニウム、銅、マグネシウム、亜鉛などの非鉄材料の合金に適しています。

低圧鋳造に対する重力鋳造の利点の1つは、互換性のある材料の範囲が広いことです。これは、後者がアルミニウム合金での作業でより一般的であるのとは異なります。そのため、「アルミニウム低圧ダイカスト」という名前が付けられました。

・ インベストメント鋳造

インベストメント鋳造または精密鋳造は、ロストワックス鋳造と呼ばれる古いプロセスに基づいています。このプロセスでは、射出成形などのプロセスを使用して、最終製品の形にワックスパターンを作成します。 または3D印刷 。

ワックスをセラミックスラリーに浸し、厚さを制御して型を形成します。ワックスを固化させると、型が予熱され、ワックスが除去されて金属ケーシングが作成されます。次に、溶融金属を金型に射出し、適切な手順に従います

。インベストメント鋳造は、ワックスパターンが3D印刷などの正確な製造プロセスから得られるため、低圧鋳造よりも正確です。また、セラミックは膨張しません。

・ 砂型鋳造

砂型鋳造は、鋳造所と呼ばれる専門工場で使用される最も一般的な金属鋳造プロセスです。従来の方法では、砂、粘土、水を使って型を作り、溶けた金属を入れ、完成時に型を壊します。 ダイカストと砂型鋳造 比較は、主に使用している金属の種類に基づいています。砂型鋳造は、高温の金属を使用する場合に低圧鋳造よりも優れています。

結論

低圧ダイカストでは、比較的低い過圧で溶融金属(主にアルミニウム)をダイに注入します。このプロセスのサイクルタイムは短いです。さらに、複雑な形状の鋳造品を製造する場合に非常に正確であり、優れた材料特性を備えた純粋な鋳造品を提供するため、多くの業界でトップのプロセスとなっています。この記事では、その仕組み、長所と短所、および使用できるその他の代替案を紹介しました。

プロセスについて質問がありますか? RapidDirectにご連絡ください。デザインをアップロードして、今日見積もりを取得し、ダイカストのニーズをサポートする方法を見つけることもできます。

よくある質問

アルミニウムがダイカストに適しているのはなぜですか?アルミニウムは軽量であるため、ダイカストの最も一般的な材料です。軽量でありながら引張強度の高いアルミ鋳物です。また、アルミニウム鋳造用のより多くの表面仕上げオプションがあります。したがって、それらは他の非鉄材料よりも審美的に材料です。

圧力ダイカストの種類は何ですか?

圧力ダイカストには、高圧ダイカストと低圧ダイカストの2種類があります。どちらのプロセスもセットアップは似ています。ただし、プロセスとプロパティは異なります。したがって、さまざまなシナリオに適用できます。

高圧鋳造は、鋳造サイクルが長いため、より幅広い用途があります。ただし、低圧鋳造の方が正確で、軸対称の部品を作成するのに適しています。

産業技術