今日の航空機の翼を構築する技術

今日の超生産的な航空宇宙産業で航空機の翼を作るには何が必要ですか?航空宇宙および防衛製造に関するシリーズのパート2として、工具メーカーは、業界がプロセスから削る時間をますます増やすのにどのように役立っているかを説明しています。

翼は必ずしも飛行機の中で最も製造が難しい部分とは見なされていませんが、翼は大きく、大きくて大きく開いた水平方向の機械加工と製造に数日を必要とします。すべての航空宇宙および防衛製造と同様に、ビジネス上の課題は、最高の生産品質を維持しながら効率を見つけることです。

需要は高く、ビジネスは活況を呈しています。インタビューした工具メーカーによると、主要な航空機メーカーは、モデルに応じて、月に40〜60機の民間航空機を生産しています。

翼自体の製造は、多くのバリエーションを持っていたエンジンコンポーネントとは異なり、長年にわたって大きな変化はありませんでした。場合によっては、エンジニアが翼の材料の一部を変更していることがあります。場合によっては、よりエキゾチックなチタンを使用しています。

全体として、翼の材料は、Ti-6AL-4Vなどのチタンキャンプ、または6061が普及しているアルミニウムキャンプにとどまり、7075が少し含まれています。一部の翼も炭素繊維強化ポリマー(CFRP)で作られています。 )およびアルミニウムリチウム-ロケットや宇宙船に含まれています。

Better MROは、ケナメタル、サンドビックコロマント、セコツールの3つの主要な工具メーカーのエンジニアに、翼と翼に取り付けられた部品(パイロンを含む)の工具のベストプラクティスについて話しました。

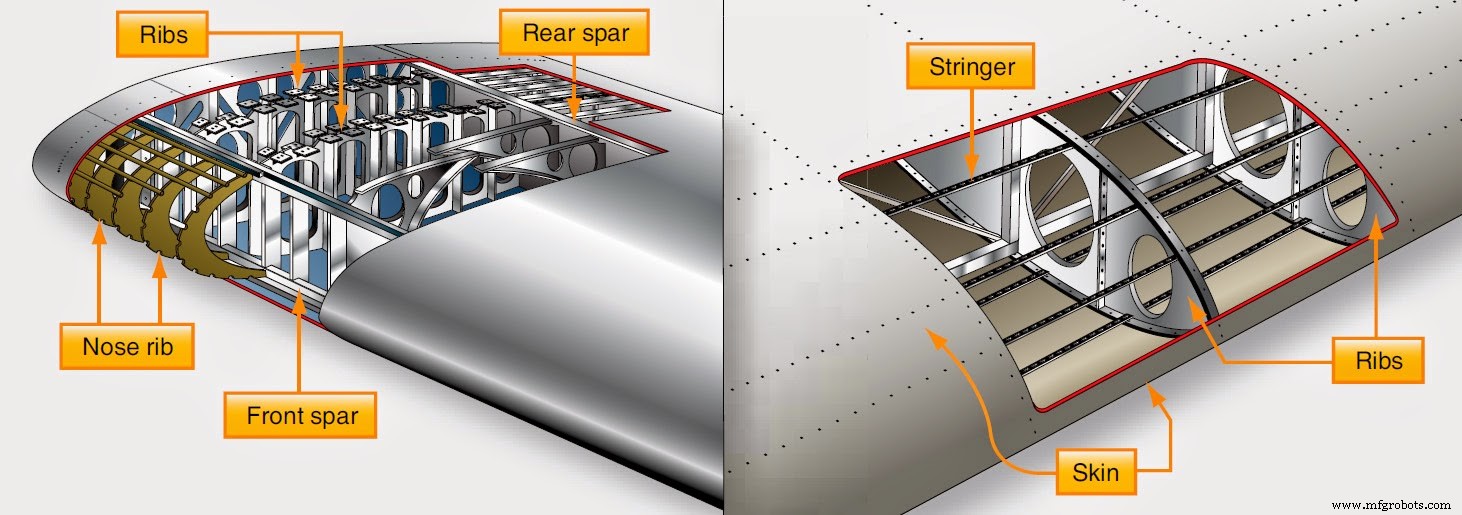

航空機の翼の設計:航空機のリブ、翼桁、ストリンガー

航空機の翼構造は、骨格と外皮で構成されています。翼の骨格は、スパー、リブ、ストリンガーの3つの主要コンポーネントで構成されています。スパーは翼のスパンに沿って伸び、屈曲の量を制御するのに役立ちます。一方、リブは翼の空力形状を形成し、前縁から後縁まで伸びています。

ストリンガーは、スパーと平行にリブの間にまたがり、翼を補強するために使用されます。同時に、このスケルトンは飛行負荷をサポートするだけでなく、エンジンをサポートし、多くの内部コンポーネントを収容し、大量の燃料を保持する必要があります。

「7075などの一部のより硬いアルミニウム合金は、許容可能な工具寿命を切断および維持するために非常にタフなグレードの超硬を必要とします」と、ケナメタルのソリューションエンジニアリングチームの航空宇宙および防衛スタッフエンジニアであるマークフランシスは述べています。

「ウィングスキンの場合、これはフェイスミルスタイルのツールです。翼のサイズによっては、より短い時間でより多くの表面をカバーできるように、非常に大きな直径のツールが必要になります。取り付けるために翼の内側をカットする機能もたくさんあります」とフランシスは説明します。

ここでの目標は、最小限の工具ですべての取り付け機能をカットして、工具交換の時間を制限できるようにすることです。皮膚から材料を取り除くときは、大型のガントリータイプの機械を使用して非常に滑らかな表面を実現することがすべてです。これは手工具を使うことではありません。これは、可能な限り自動化され、厳密になることを目的としています。

「切削工具の形状の詳細は、金属除去率(MRR)に影響を与える可能性があります」とSecoToolsの北米アプリケーションスペシャリストであるEricGardnerは述べています。 「適切な調整可能な形状を使用すると、製造業者はMRRが30%以上増加することがわかります。これは、部品製造の生産性が15〜20%向上することを意味します。」

「これらのスパーと取り付け機能領域の仕上げは、本当に、本当に滑らかでなければなりません」とフランシスは言います。 「ここでは通常、スロッティングスタイルのカッターまたは仕上げカッターを使用しています…「ラップライン」はあり得ません。これは、2つの不一致によって引き起こされる可能性のある切断面の長さを走るラインです。カットの幅に沿って挿入します。」

ラップラインは応力集中部です。翼の内部には多くの応力がかかるため、応力集中部またはラップラインが存在する場合、それは悪い状況です。翼は拒否され、再加工または廃棄する必要があります。一部の部分では、この不可欠で大きく、廃棄することはひどく高価なオプションです。

翼パネルの詳細:この翼の構造をご覧ください。出典:エアバスA380

ラップラインをなくすために、航空宇宙メーカーは、カッター本体に複数の構成を持つ航空宇宙グレードのアルミニウム合金用に特別に設計された超硬インサートを備えた、直径10〜12インチの調整可能なホイールカッターを使用することがよくあります。

「そして、超硬インサートは次のインサートに完全に忠実に動作する必要があるため、振れはゼロである必要があります。それを実際に達成できる唯一の方法は、ツールを調整可能にすることです」とフランシス氏は言います。 「お客様は、これらのインサートのそれぞれを特定の直径に調整します。これにより、工具がスパーを流れ落ちるときに、ラップラインがなくなります。そして、それは絶対に必要なことです...私たちはいかなる種類の矛盾も持つことはできません。」

翼をテストするために必要な質の高い作業の詳細をご覧ください。 「ボーイングが777Xの翼桁をテストする方法」をご覧ください。出典:ボーイング

潜在的な問題領域:翼の外板での切りくず排出

翼の外板の金属を取り除く場合、非常に大型の航空機の翼自体の長さは数百フィートになることがあります。正確に平らではありませんが、巨大なフラットベッドで切り取って滑らかにするための金属がたくさんあります。

「多くの場合、翼の外板の表面からチップを引き抜くために使用される真空システムがあります」とフランシスは言います。 「これらのチップは、インサートが再び戻ってくるときにスタックし、再カットして材料に塗り付ける可能性があります。そして、それは絶対にノーノーです。そんなことはしたくないのです。」

このような状況を回避するために、工具メーカーは形状を調整して、チップをすばやく排気し、カットに戻さずに真空で吸い上げることができるようにします。多くの場合、これらのフラットベッドでは、チップの排出や乾式切断を支援するためにライトミストを使用しています。これは、これらの大きな翼の外板が非常に広く開いているためです。

航空機の製造について理解することはたくさんあります。もっと深く行きなさい。 「スピードを重視して構築:高品質の航空機エンジンを時間どおりに製造する」をお読みください。

防衛部門は航空機の翼の設計にいくつかの重要な変更をもたらします

「たとえば、軍事分野では、空母に着陸する航空機の翼に変化が見られました」と、サンドビックコロマントの航空宇宙に焦点を当てたグローバルエンジニアリングマネージャーのビルデュローは言います。 「彼らが着陸するとき、翼にはより多くの需要があります。そのため、彼らはより強力な素材を手に入れるために、素材を変えたり、いじったりしています。」

Durowによれば、そのより強力な材料には、機械加工がより難しいTi-5553やTi-1033などのチタンオプションが含まれます。これらの材料は工具寿命に問題を引き起こす可能性があり、低速で加工する必要があるため、生産性が低下する可能性があります。

「一般的な経験則として、ベータチタンであるチタン5553材料は、6AL-4Vなどの一般的なアルファベータチタンよりも工具寿命が約50%短くなります」とDurow氏は言います。

これらの用途の工具のほとんどには、丸工具、超硬エンドミル、長辺カッター、および多くの角型ショルダータイプのカッターが含まれます。

「機械加工する形状の性質上、工具にノッチ摩耗が頻繁に発生するため、それを軽減するために適用できるさまざまな手法があります」とDurow氏は言います。

新しいアルミニウムハイブリッドが普及:アルミニウムリチウム

Seco ToolsのGardnerによると、7000シリーズのアルミニウムと比較して、アルミニウムリチウムは工具寿命を50〜70%短縮します。

「他のアルミニウムよりも軽量で強度が高いため、航空宇宙や防衛だけでなく、ロケットや宇宙船にも最適です」とガードナー氏は言います。

スピンドルテクノロジーが進化し続けるにつれて、スループットが向上し、一部のシステムは、適切なツールを使用して120キロワットの高加速で最大30,000rpmを取得できます。

「比較的研磨性が高いため、DLCなどの耐研磨性コーティングまたは「ダイヤモンドのようなコーティング」で切断するには、鋭利で確実な工具が必要です」とガードナー氏は言います。

技術的な質問に回答する必要がありますか?フォーラムでMSC金属加工技術チームに質問してください。

技術的な質問に回答する必要がありますか?フォーラムでMSC金属加工技術チームに質問してください。

複数のマシンのセットアップを減らすことで時間を節約し、精度を高める方法

工具メーカーが航空宇宙および防衛メーカーが効率を見つけるのを支援しようとしている分野の1つは、さまざまな機械への可動部品のセットアップと切り替えを減らすことです。 Sandvik Coromantには、翼に取り付けられた部品であるパイロンが3つの異なるマシンに移動され、4つのセットアップが行われたという強力な例があります。

チャレンジ? 1台の5軸マシンを使用して、すべてのセットアップを停止するようにお客様を説得します。 1台のマシンで最適化すると、精度をより厳密に制御できると同時に、スループットを大幅に向上させることができます。

「したがって、最大の課題は、この場合、この顧客を説得することです。1台のマシンに残してください」とDurow氏は言います。 「できるだけ多くの側面をクランクアウトしましょう。精度が失われることはありません。精度が固定されており、すべてが開始した場所に関連しているためです。次に、それを裏返し、下部を仕上げれば完了です。」

結局、部品を1つのシステムに保持するだけで、このパイロン部品を22時間から6時間に短縮することができ、全体として使用する工具が少なくなりました。今回は、あるマシンから次のマシンに移動するパーツは考慮されていません。機械加工の側面のみが考慮されています。

機械の振動解析を実行したことがありますか?それはどんなかんじでしたか?金属加工フォーラムで会話に飛び込んでください。 [登録が必要]

産業技術