ロボット溶接の完全ガイド

製造業では、企業は常にコストを低く抑えながら品質と生産性の向上に努めています。これらの改善を行うために、製造会社はしばしば技術に目を向けます、そしてこれは溶接の場合に特に当てはまります。

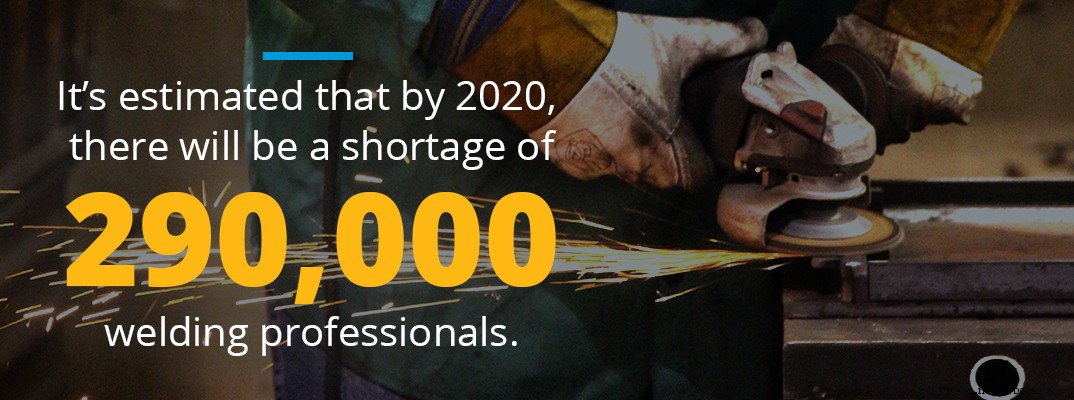

溶接は、その最も基本的な形態では、熱と圧力を加えて2つの材料を接合するプロセスです。人々が溶接について考えるとき、その言葉はしばしば保護マスクとトーチを扱う重い手袋のペアのイメージを思い起こさせます。手動溶接はまだ業界でその地位を占めていますが、専門の溶接工の不足が拡大しているため、かなりのギャップが残っています。アメリカ溶接協会は、2020年までに29万人の溶接専門家が不足すると予測しています。ますます多くの企業がロボット溶接のセットアップに投資しています。

ロボット溶接装置の設置には、多大な考慮、計画、および時間と費用の多大な投資が必要です。ただし、手順にロボット溶接を実装している企業は、無数の長期的なメリットを発見しています。

あなたの会社が部品製造プロセスの一部としてロボット溶接を使用する可能性を検討している場合、ここにプロセス、その歴史、およびその利点について知る必要があることへの完全なガイドがあります。

ロボット溶接とは

自動溶接とも呼ばれるロボット溶接は、機械化されたプログラム可能なツールを使用して部品を溶接および処理する自動プロセスです。この比較的新しいロボット工学のアプリケーションは、溶接の専門家の不足によって残されたギャップを埋め、北米産業の溶接作業の大部分を効果的に引き継いでいます。

ロボット溶接はどのくらいの期間行われていますか?

ロボット溶接の歴史は、一般的な産業用ロボットの歴史に深く根ざしており、20代半ばにまでさかのぼります 世紀。

最初のプログラム可能なロボットは1954年にGeorgeDevolによって発明され、Devolはこの発明に続いて、世界初のロボット会社であるUnimationを設立しました。この新しい会社で、Devolと彼の仲間は最初の産業用ロボットを作成しました。ユニメートと呼ばれるこのモデルは、ニュージャージー州のゼネラルモーターズの自動車工場で使用され、スポット溶接とダイカストの抽出を行いました。この前向きな導入の後、産業用ロボットの概念は10年以内に世界中に広まりました。

この初期モデルから、産業用ロボットは改良を続けました。 1978年、ゼネラルモーターズの資金提供を受けたUnimationは、PUMAと呼ばれる組み立て用のプログラム可能なユニバーサルマシンを作成しました。現在でも多くのラボでこのバージョンが使用されています。

業界は成長を続け、80年代初頭に活況を呈しました。これらの年の間に、産業用ロボット産業は非常に急速に成長したので、新しいロボットまたは会社が毎月市場に参入し、競争と革新を大幅に増加させました。この10年間で、ロボットアームが改良され、機動性と制御性が向上しました。

プロセスは90年代を通じて改善され続け、電子制御は複数のロボットを同時に制御および調整できるようになりました。オペレーターのインターフェースも改善され、ロボットの設計が簡素化および合理化されて、メンテナンスと修理のためのアクセスが増えました。

技術の進歩により、今日まで産業用ロボットの機能が向上し続けていますが、設備と研究のコストによってのみ制限されています。

溶接ロボットはどのように機能しますか?

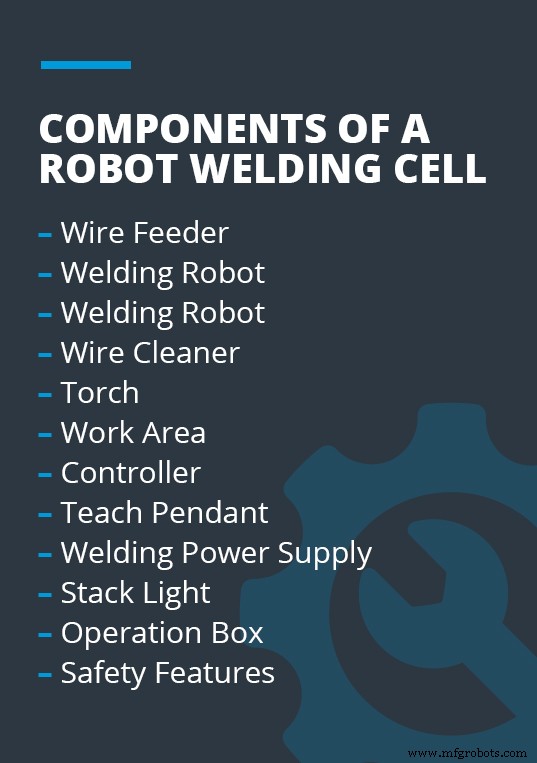

ロボット溶接セルとも呼ばれるロボット溶接ユニットは、複数のコンポーネントが連携して部品を溶接することで構成されます。これらのコンポーネントには、溶接に積極的に参加しているコンポーネントのほか、セルのスムーズな操作を保証するためのアクセサリや安全機能が含まれます。

ロボット溶接セルの最も基本的なコンポーネントは次のとおりです。これらはすべて、ロボット溶接プロセスにとって重要です。

- ワイヤーフィーダー: これにより、フィラーワイヤーがプログラムされた速度でロボットに移動します。このフィラーワイヤーは、溶接部に材料を追加して接合部をサポートするためによく使用されます。

- 溶接ロボット: これには、ロボットとアームの端にあるツール(通常はトーチまたはその他のマニピュレーター)が含まれます。これらのロボットには、関節式ロボットと直線型ロボットの2種類があります。直線ロボットは、主腕を3方向に動かし、腕の端で手首を回転させることができます。関節式ロボットには回転関節があります。これらにより、3次元以外の動きの自由度と可動域が広がります。

- ワイヤークリーナー: クリーナーは、作業サイクルの合間にトーチからスパッタを取り除き、機器の寿命を延ばすために使用されます。

- トーチ: トーチは、電極に流れる電力を使用して、金属を加熱して結合します。アーク溶接ユニットには、トーチに含まれるアークシールド装置もあります。また、通常、空冷または水冷ユニットが含まれています。

- 作業領域: これは、ロボットが溶接するために部品が配置および保持される場所です。ロボットが溶接を完了すると、固定具が部品を所定の位置に保持します。

- コントローラー: このコンポーネントは、事実上、溶接セルの「頭脳」であり、保存されたプログラムを使用してロボットに電力と命令を供給します。

- ペンダントを教える: このハンドヘルドインターフェースシステムにより、オペレーターは溶接パラメータを設定し、ロボットを手動で動かし、新しいプログラムを入力することができます。

- 溶接電源: これにより、溶接トーチに電力が供給されます。これは、溶接される部品の要件に応じてサイズと性能が異なります。電源は、セルがアーク溶接ユニットであるかスポット溶接ユニットであるかによってわずかに異なります。

- スタックライト: このライトは、セルが任意の時点で何をしているかを示します。通常、赤色のライトは緊急停止を示し、オレンジ色のライトはロボットがプログラムされていることを示し、緑色はセルが自動的に実行されていることを示します。

- 操作ボックス: このボックスには、セルを開始および停止するためのコントロールが含まれ、誤動作が解決された後にセルをリセットするための再起動ボタンなど、各機能のボタンが含まれています。

- 安全機能: ほとんどのロボット溶接機には、作業者やオペレーターへの危害を防ぐための安全機能が含まれています。これらには、フェンシング、アークシールド、アクセスドア、およびセルが機能する際の危険な光、煙霧、および動きへの作業者の曝露を減らすためのその他の機能が含まれます。

プログラムはティーチペンダントを介して入力され、ロボットに何をすべきかを指示するコントローラーに保存されます。これらのプログラムは、溶接ロボットを動かし、腕の端にあるトーチを操作して、任意の場所に必要な場所に正確に配置します。トーチは、電源を使用して金属に十分な熱を発生させ、部品を恒久的に融合させることで加熱します。ワイヤーフィーダーは、これを行うためにロボットアームに余分な材料を供給します。パーツ間で、アームがトーチをワイヤークリーナーに移動して、スパッタを取り除きます。

ロボット溶接プロセスとは何ですか?

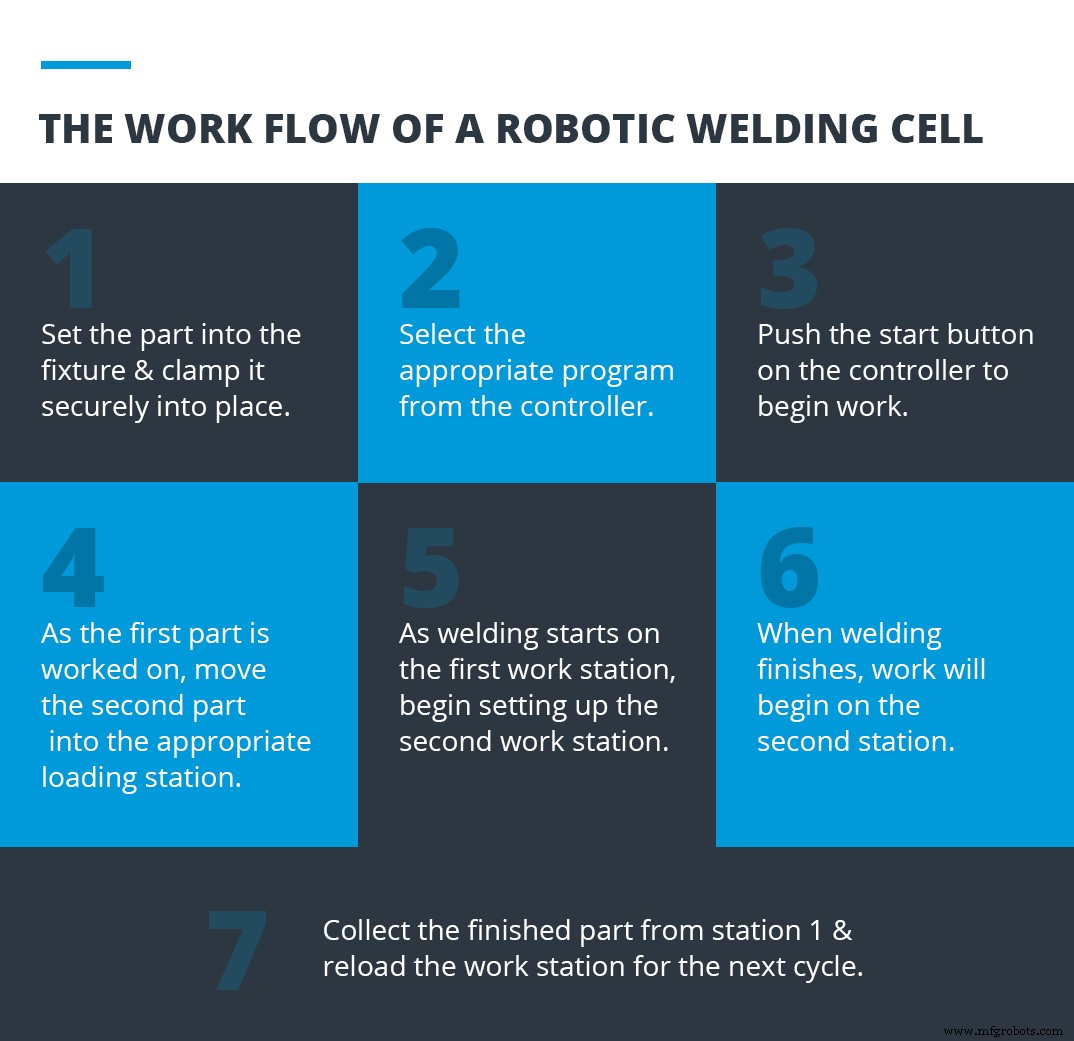

ロボット溶接セルのワークフローは、綿密に監視された一連のステップで構成されています。これらの手順は次のとおりです。

1。パーツをフィクスチャにセットし、しっかりと固定します。

2。コントローラから適切なプログラムを選択します。または、適切なプログラムが利用できない場合は、ティーチペンダントを使用してコントローラーをプログラムします。

3。コントローラのスタートボタンを押して作業を開始します。

4。最初の部分の作業が完了したら、2番目の部分を適切なローディングステーションに移動します。

5。最初のワークステーションで溶接が開始されたら、2番目のワークステーションのセットアップを開始します。

6。溶接が終了すると、2番目のステーションで作業が開始されます。

7。ステーション1から完成した部品を収集し、次のサイクルのためにワークステーションをリロードします。

特定の機能と複雑さは、使用する特定のロボット溶接セルによって異なりますが、ほとんどはこの一般的な手順に従います。

溶接業界でロボットはどのように使用されていますか?

ロボット溶接は、業界のすべてのロボットアプリケーションの29%を占めており、ロボットによるマテリアルハンドリングのみがトップになっています。自動溶接は、企業やラボの効率を高めるために、製造業やエンジニアリング業界で最も一般的に使用されています。

最も一般的には、それらは大量の製品の抵抗スポット溶接およびアーク溶接に使用されます。これらの2つのプロセスについて、以下で詳しく説明します。

抵抗スポット溶接

ロボット抵抗溶接は、2枚の板金を1点またはスポットで溶接する経済的な方法です。このタイプの溶接は、自動車製造業で一般的に見られ、板金を自動車の形に溶接するために使用されます。自動車産業のスポット溶接機の多くはロボットであり、自動車の組立ラインで作業しているのを見ることができます。

スポット溶接プロセスは、溶融する部品に2つの銅合金電極を適用し、材料に電流を流すことによって機能します。電流は金属を加熱して溶かし、適用された場所で部品間にプールを形成します。冷却すると、部品は融合します。

ロボット溶接機は、非常に高い精度と効率で複数のスポット溶接を行うことができるため、このアプリケーションに最適です。

アーク溶接

ロボットアーク溶接はごく最近になって産業として成長しましたが、最も人気のあるロボット溶接方法としてスポット溶接に急速に追いついています。このプロセスでは、電源を使用して、トーチに取り付けられた電極と金属の間に電気アークを生成します。このアークは、トーチの先端で華氏約6,500度の温度を生成します。これにより金属が加熱され、トーチの下に溶融金属のプールが生成され、冷却すると固化します。冷却すると、部品は永久に融合します。

生成される温度が非常に高いため、このプロセスに関与する金属は、周囲の空気中の酸素および窒素と化学的に反応することがよくあります。これにより、溶接継手の完全性が損なわれる可能性があります。このため、多くのアーク溶接プロセスには、アークシールドと呼ばれるプロセスが含まれます。このプロセスは、アークと溶融金属をガスまたは蒸気の保護シールドで覆い、溶融金属と周囲の空気との接触を最小限に抑えます。

アーク溶接に伴う極端な熱と化学反応により、作業者とオペレーターがこれらのリスクにさらされる可能性が低くなるため、ロボット工学に最適なアプリケーションになります。

ロボット溶接の利点は何ですか?

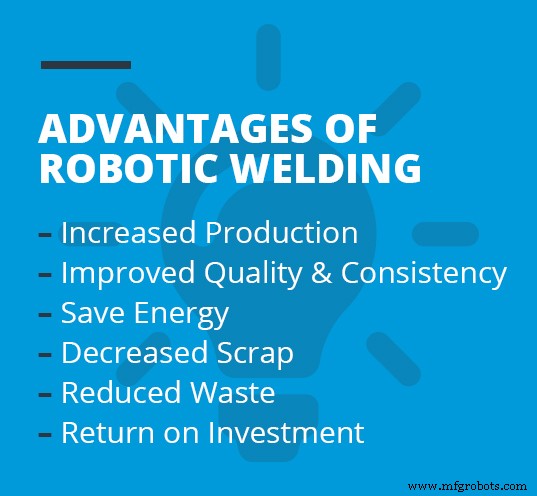

ロボット溶接のセットアップを実装するには、時間と資金の多大な投資が必要です。ただし、システムのメリットは従来の溶接のメリットをはるかに上回り、システムのコストは生産性の向上、品質の向上、廃棄物の削減によってすぐに回収されます。

米国中の溶接チームは、次の利点があるため、ロボット溶接の恩恵を受けています。

生産量の増加

ロボット溶接システムは、作業を迅速かつ効率的に実行し、人間の対応するシステムよりもミスを少なくし、生産速度を大幅に向上させます。さらに、ロボットは、睡眠、休憩、休暇を必要とする人間の労働者とは異なり、24時間年中無休で作業できます。人間のオペレーターのアークオン時間は通常50%未満であり、シフトの後半で疲労が始まると、人間のオン時間の割合は減少します。一方、ロボットのアークオン時間は75%〜80%です。継ぎ目が長い部品の場合、この数値は95%に増加します。

品質と一貫性の向上

自動化されたシステムは、非常に高い精度で一貫した溶接を作成し、同じ品質の溶接を疲労することなく同じ場所に繰り返し配置します。これらのシステムの精度はまた、飛び散りを減らし、よりきれいな継ぎ目をもたらします。ただし、これによって間違いや欠陥がなくなるわけではありません。機器の誤動作や損傷、またはプログラミングの誤りは、どちらも製品の欠陥につながる可能性があります。幸い、認定されたロボット溶接技術者が両方の問題を防ぐことができます。

エネルギーを節約

自動溶接システムは、一貫して稼働し、エネルギーを消費するスタートアップを削減することで、エネルギーを節約します。さらに、ロボットは過剰溶接を行わず、修正溶接の必要性を減らし、エネルギー消費を削減します。

スクラップの減少

最も熟練した溶接工であっても、人為的ミスは常に発生する可能性があります。ただし、溶接ロボットが行うすべての動作は計画および自動化されているため、ミスが減り、廃棄される部品の数が減ります。価値の高い仕事では、これは予算を維持するための重要な要素になる可能性があります。

廃棄物の削減

消耗品はさらに別の廃棄物源です。消耗品には、一定回数使用した後に交換される、寿命が比較的短いノズルやその他のコンポーネントが含まれます。ロボット溶接ユニットは、溶接速度を上げ、過剰なエネルギー使用を最小限に抑え、各消耗部品の寿命を延ばします。これは、新しい消耗品の購入頻度が少なくなり、コストを節約できることを意味します。

投資収益率

ほとんどの企業は、大規模なプロジェクトの場合、ロボット溶接の効率、精度、およびコスト削減が、金属製造会社と協力する際の初期設定コストを補う以上のものであることに気付くでしょう。

高速化、高品質の溶接、スクラップの削減の組み合わせはすべて、この迅速な投資収益率に貢献します。エネルギーコストの削減と過剰溶接の可能性の最小化を考慮すると、この収益はさらに増加します。ロボット溶接プロセスに切り替えることで、会社全体のコストを大幅に節約できます。

おおよその投資収益率を計算するために、企業は現在の部品のサイクル時間を評価し、ロボット溶接セットアップの潜在的なサイクル時間と比較することができます。廃棄物、労力、エネルギーのその他の節約も、より正確な数値を得るために見積もりに結び付けることができます。

高品質のロボット溶接セットアップを備えた契約メーカーを選択するにはどうすればよいですか?

優れた契約製造業者は、高度な訓練を受けた専門家だけでなく、MIGガンと消耗品を監視し、機械に適切な周辺機器を探すことで最高の品質と価値を提供するロボット溶接セットアップにも投資しています。

MIGガン

MIGガンは、ロボット溶接のセットアップで使用されている特定のモデルのニーズに合わせて慎重に選択する必要があります。企業は、アプリケーションに適したアンペア数と冷却能力を備えたMIGガンを選択する必要があります。不十分なアンペア数または冷却はマシンの故障の原因となる可能性がありますが、ロボットMIGガンの価格は提供するアンペア数に正比例するため、必要以上のアンペア数のガンを購入することはお金の無駄です。

消耗品

コンタクトチップ、ノズル、保持ヘッド、ライナーなどの消耗品も慎重に選択して管理する必要があります。アプリケーションごとに異なるノズルとコンタクトチップを選択する必要があります。低アンペア数のアプリケーションまたはアーク時間が短いアプリケーションには標準デューティの消耗品を使用し、標準バージョンよりも高価なヘビーデューティの消耗品を使用する必要があります。高アンペア数または高アーク—それらを変更するために必要なダウンタイムの量を減らすための時間アプリケーション。

周辺機器

周辺機器は、ロボット溶接システムに統合できる追加の機器です。適切な種類の周辺機器を使用すると、セットアップのパフォーマンスを最大化できます。周辺機器には初期費用がかかりますが、セットアップのパフォーマンスを改善し、消耗品の寿命を延ばし、溶接欠陥の可能性を減らすことで、ロボット溶接への投資の見返りを増やすことができます。

役立つ可能性のある周辺機器には、次のものがあります。

- ノズルクリーニングステーション: リーマーまたはスパッタクリーナーとも呼ばれます。この周辺機器は、溶接作業の通常のパス中に、ノズルの汚れ、破片、およびスパッタを除去します。これにより、欠陥や溶接の再加工につながる可能性のあるカバレッジの損失を防ぐことができます。これにより、消耗品の寿命も延び、変更の頻度が減ります。

- 飛散防止噴霧器: この周辺機器は、保護バリアとして機能する消耗品に飛散防止化合物を追加することにより、消耗品の寿命を延ばします。ノズルクリーニングステーションと同様に、これによりカバレッジの損失が防止され、消耗品の交換頻度が減少します。

- ワイヤーカッター: アーク溶接ロボットの場合、ユニットはアークが発生したときにワイヤーが突き出る必要があります。ワイヤーカッターは、溶接ワイヤーを指定された長さに切断し、ワイヤーの長さと品質の不一致を取り除きます。これにより、より信頼性の高いアーク開始とより一貫した溶接が実現します。

- アームマウント: 特定の設定では、衝突は考慮しなければならないリスクです。衝突検出ソフトウェアを搭載したロボットの場合、ロボットが衝突を検出してシャットダウンするときに機器を所定の位置に保持して保護するために、頑丈なアームマウントが必要です。

- クラッチ: 衝突検出のないロボットの場合、機器を衝突から保護するためにクラッチが必要です。クラッチは衝突の物理的衝撃を認識し、ロボットコントローラーに電気信号を送信してシステムを停止させ、それ以上の損傷を防ぎます。

これらの周辺機器はすべて、ロボット溶接装置の保護と生産性の向上に役立ちます。

ロボット溶接ユニットを操作するのは誰ですか?

ロボット溶接には、訓練を受けたオペレーターによる継続的な監視とメンテナンスが必要です。会社の現在の人材プールにロボット溶接の経験がない場合は、認定されたロボット溶接ユニットのオペレーターをスタッフに持つ金属製造会社を雇うことが会社の最大の利益になります。

訓練を受けた技術者は、システムの定期的な予防保守をスケジュールして実行することにより、プロジェクトの稼働時間を最大化できます。これにより、不要なダウンタイムを最小限に抑え、システムをスムーズに実行できます。これにより、プロジェクトにもたらされるすべてのメリットが得られます。

認定されたロボット溶接技術者との契約製造業者を雇うことは、より費用効果の高い方法かもしれません。ロボット溶接を専門とする会社はほとんどなく、特に米国内では、ロボット溶接セルを使用して製品に最良の結果をもたらす方法を正確に知っている高度な訓練を受けた専門スタッフがいます。 Fairlawn Tool、Inc.はこれらの企業の1つであり、AWS認定の溶接チームによってお客様に高品質のロボット溶接サービスを提供しています。

Fairlawn Tool、Inc.では、ロボット溶接を製造プロセスの不可欠な部分と見なして、お客様の全体的なコストを削減し、最高品質の製品を最低のコストで入手できるようにしています。さらに、小規模な実行や高度にカスタム化された商業注文に最適な手動溶接サービスも誇らしげに提供しています。ほとんどの場合、手動溶接はロボット溶接と組み合わせて、両方のアプローチを最大限に活用できます。各ユニットがお客様の期待を超えることを保証したいので、製造プロジェクトがどんなに大きくても、一貫した品質に誇りを持っています。

Fairlawn Toolは、すべての金属加工のニーズに対応するフルサービスの契約メーカーです。メリーランド州の工場の場所から社内でプロセスのすべての部分を処理することにより、競争力のある価格で最高レベルの品質を保証することができます。ご不明な点がございましたら、いつでも喜んでお答えし、お客様の会社に最適なアプローチについてご相談させていただきます。

今後の金属加工プロジェクトについてお問い合わせください。

産業技術