製造における全体的な設備効率の簡単なガイド

総合設備効率 (OEE) は、資産の全体的な生産性を明らかにする主要業績評価指標です。一番良いところ?資産のパフォーマンスが低い場合、OEE はその理由を突き止めるのに役立ちます。これは、OEE の計算に使用したデータが、問題の原因を見つけるために使用するデータと同じであるためです。

この重要な製造 KPI を計算するには 2 つの方法があります。まず、より基本的な方程式を見てみましょう。

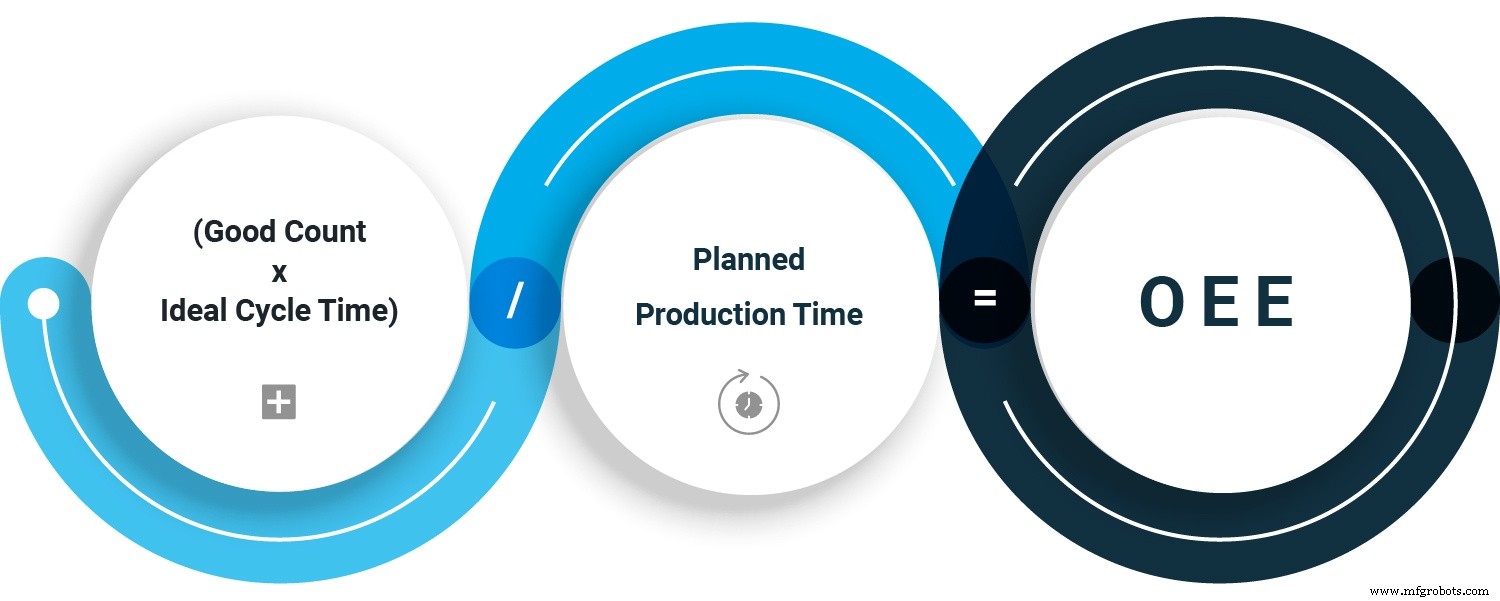

OEE の簡単な計算方法

この場合、計画生産時間に対する完全生産時間の比率として OEE を計算します。ここで、完全に生産的な時間の定義は、中断することなく、できるだけ早く、良い部品だけを生産している時間です。

停止時間は?これは、計画停止と計画外停止の合計です。計画停止は、資産の設定または調整を行う切り替えなどのためのものです。計画外の停止は、障害および予定外のメンテナンスのためのものです。アセットが定期メンテナンスのためにオフラインになっている場合は、停止時間に含めないでください。

OEE を計算するには、次の式を使用してすべてをまとめます。

すばやく簡単な OEE

これは OEE を計算するのに完全に受け入れられる方法であり、ベンチマークとベースラインの両方にかなり良い数値を与えます。しかし、この方程式には弱点があります。つまり、OEE が低くなると、その理由がわからないということです。それは悪いニュースです。良いニュースは、OEE を計算するためのより良い方法があることです。OEE が低い場合、その理由を突き止めることができるため、より優れています。

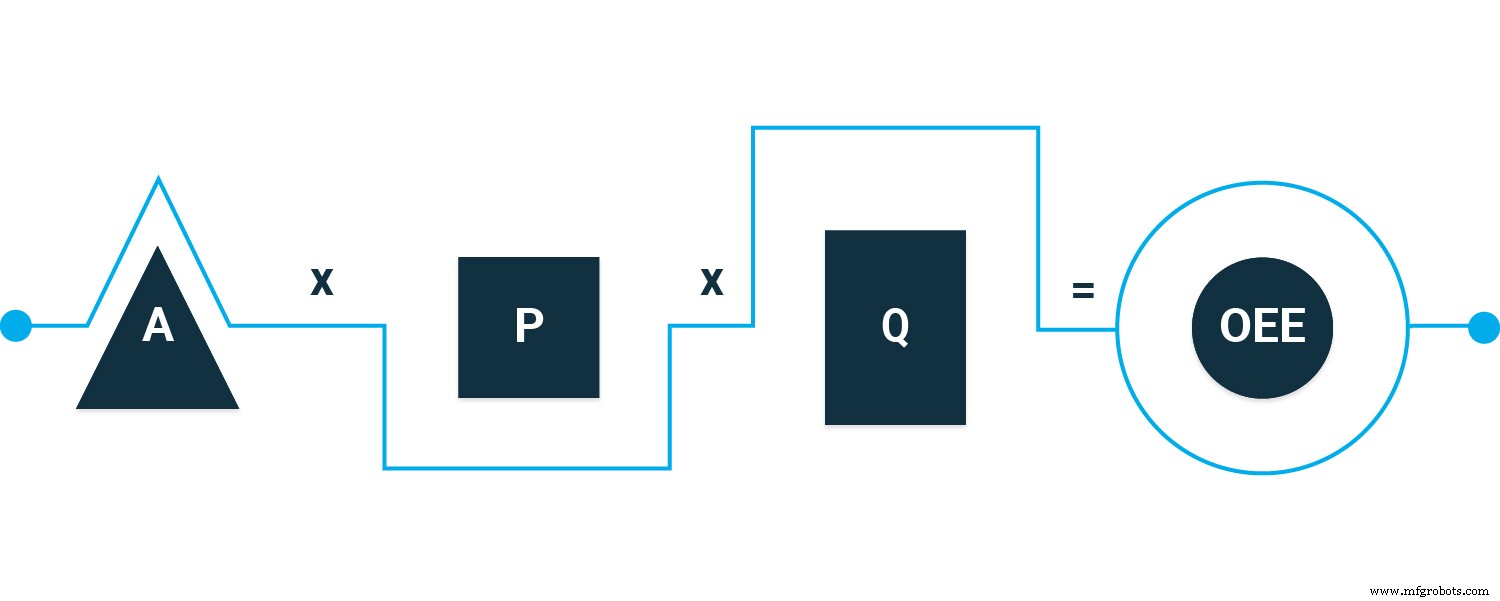

OEE をより適切に計算する方法

これについては、損失に関連する 3 つの要因、つまり可用性、パフォーマンス、および品質を知る必要があります。その後、数学は簡単です。 OEE は、3 つの要素を掛け合わせた結果です。

損失係数と OEE

しかし、私たちは先を行っています。それらを方程式に組み込む前に、これらの要因が何であり、それらを見つける方法を知る必要があります.

可用性

予定生産時間に対する実行時間の比率。アセットを実行した時間を取り、それを実行する予定だった時間と比較してください。

たとえば、アセットが 8 時間実行されるようにスケジュールされたとします。それがあなたの予定生産時間です。シフトの終わりには、7時間半しか稼働していませんでした。それが実行時間です。 7時間半はどこで手に入れたのですか?予定された生産時間 (8 時間) から停止時間 (この完全に作り上げられた例では 30 分) を差し引きました。

可用性 =実行時間 / 予定生産時間

パフォーマンス

理想的なランレートに対する合計カウントの比率。アセットが作成したウィジェットの数を取得し、それを作成可能なウィジェットの最大数と比較します。

たとえば、すべてが可能な限り完璧に実行されている場合、アセットは 8 時間ごとに 1000 個のウィジェットを生成します。しかし、そのアセットを 8 時間実行したとき、生成されたのは 950 だけでした。これは、大きな障害によるものではない可能性があります。一部のウィジェットの完了に予想以上の時間がかかる場合、パフォーマンスは遅いサイクルの影響を受けます。また、停車時間にカウントされないほど短い一時停止や一時停止の影響も受けます。しかし、小さなストップが積み重なり、パフォーマンスに影響を与えます。

パフォーマンス =合計カウント / 理想的な実行率

品質

総数に対する良品の割合。品質管理に合格した部品の数を、生産された部品の総数と比較します。それよりももう少し具体的です。良品は最初の検査で合格し、追加の再加工は必要ありません。他のパーツは最終的に合格する可能性がありますが、それらは適切なパーツ カウントには含まれません。

たとえば、ここでもクラシック ウィジェットを使用します。8 時間で作成した 950 個のウィジェットのうち、945 個が良好でした。

品質 =良品 / 総数

損失に関連する 3 つの要因を把握したら、OEE をすばやく計算できます。しかし、なぜこの 2 番目の式が最初の式より優れているのでしょうか?これは、次のセクションで説明する OEE の使用方法に関係しています。

OEE の活用方法

総合設備効率は、製造プロセスの効率の指標です。計算したら、ベンチマークまたはベースラインとして使用できます。

ベンチマークとしての OEE

OEE を比較する場合、製造の種類によって常に多少の違いがありますが、ここでは一般的な数値を示します。

100% パーフェクト。中断することなく、間違いなく、できる限り迅速に制作しています。

85% ワールドクラス。多くのメーカーにとって、これは長期的な目標です。

65% 標準。幸いなことに、改善の余地はたくさんあります。

40% 前代未聞ではありません。多くの場合、企業が最初に OEE の追跡を開始するとき、これが自分自身を見つける場所です。繰り返しになりますが、良いニュースは、改善の余地がたくさんあるということです。

内部ベンチマークにも使用できます。たとえば、2 つの類似資産の OEE を比較できます。または、さまざまなシフトから資産の OEE を確認できます。

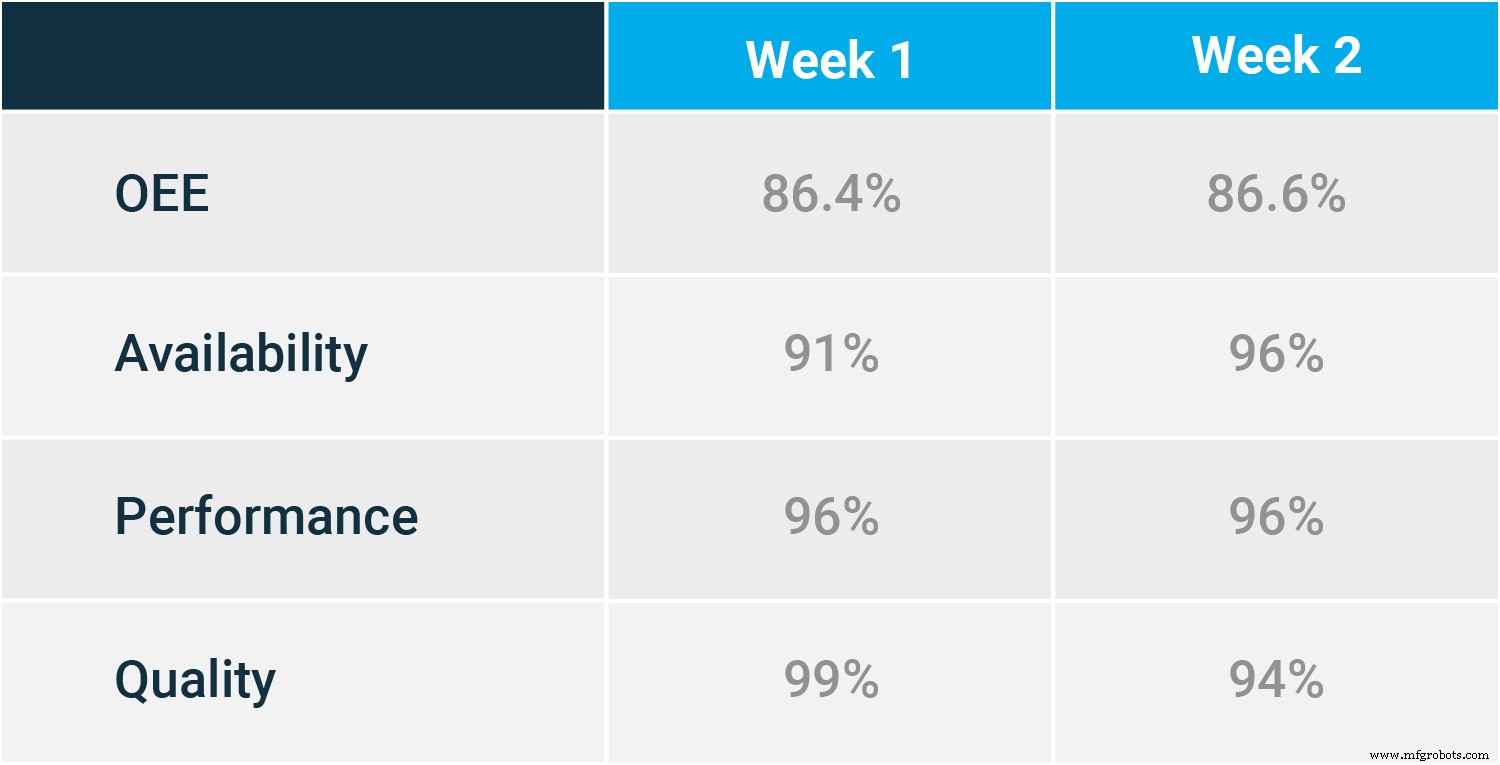

ベースラインとしての OEE

また、OEE を使用して資産を経時的に追跡することもできます。プロセスを微調整すると、OEE が増加するはずです。そうでない場合は、OEE の計算に使用した数値から、その理由について確かな手がかりを得ることができます。繰り返しますが、OEE を計算する 2 番目の方法を使用する方が優れている理由は次のとおりです。 OEE を取得するには、損失関連の要因が必要です。何が問題なのかを理解するのに役立つのは、これらの要因です。

損失要因がわかれば、何が足を引っ張っているのかがわかります

可用性が OEE を引き下げている場合は、資産が適切な予防保守スケジュールに従っていないことが原因である可能性があります。頻繁に失敗しているということは、予防保守の作業指示があまりにも離れすぎていることを意味します。より長いダウンタイムは、在庫管理にも関連している可能性があります。技術者が修理を行う前に重要な部品を待たなければならない場合は、在庫水準を高く設定して、必要なときに必要な部品を確実に入手できるようにする必要があります。作業指示書ソフトウェアにより、PM の作業指示書が適切な頻度でタイムリーにスケジュールされます。

OEE でパフォーマンスの問題が発生している場合は、間違った種類のメンテナンスを行っているか、適切な種類のメンテナンスを正しく行っていない可能性があります。たとえば、正しい時間またはメートルベースのスケジュールでベルトを検査して再調整している可能性がありますが、適切に再調整していません。毎朝同じ時間に朝食を食べているようなもので、ちょうどいい時間、午前 7 時 30 分ですが、コーヒーとトーストの代わりにアイスクリームを食べています。正しいスケジュール、間違ったタスク。

品質の問題も OEE を低下させますが、通常、保守部門が修正できるものではありません。アセットが正しく設定されていないか、オペレーターのエラーが発生している可能性があります。問題は原料にあるかもしれません.

OEE は、メンテナンスのための重要な KPI の 1 つにすぎません。他にもたくさんありますが、多ければ多いほど楽しいというわけではありません。使用できる情報を提供することで、目標を達成するのに役立つ、自分に最適なものを見つける必要があります。あなたがロードトリップにいると想像してください。平均速度や走行距離などを知っておくと役立ちます。タイヤの回転数を追跡することもできますが、ポイントは何でしょうか?すべてのタイプのデータに価値があるわけではありません。製造業でより一般的な指標のいくつかを紹介するには、MTTR、MTBF、MTTF 指標とはをご覧ください。

産業技術