FRACAS 別名障害報告、分析、是正措置システムの完全ガイド

目標は、資産と機器を可能な限り効率的に稼働させ続けることです。そのための最善の方法は、できるだけ早く問題を見つけて修正することです。予防保守は、問題を発見する優れた方法です。

ただし、問題を体系的に修正するには、障害報告、分析、および是正措置システム (FRACAS) が必要です。

そして、それは避けられない質問に私たちを導きます。

FRACAS とは?

FRACAS は、問題の解決方法を整理、追跡、および管理するのに役立つクローズド ループ システムです。

次に、次の避けられない質問につながります。

閉ループシステムとは?

閉ループ是正措置 (CLCA) は、問題に対処し、再発を防止するための体系的なプロセスです。各手順に従うことで、問題が再発しないようにできる限り最善を尽くします。

閉ループ プロセスの典型的なモデルには 5 つのステップがあります。

<オール>たとえば、近所の人からリーフ ブロワーを借りたのに、小型の 2 サイクル エンジンが大量の煙を出しているとします。チームを集めて問題を定義することは、隣人と集まって、その量の煙が正常かどうかを確認することを意味する場合があります。そうでない場合は、問題の範囲を特定する必要があります。煙が多すぎるのですか、それともエンジンも熱くなっていますか?必要なだけ強く吹いていますか?

そこから、問題を含む 2 番目のステップに進みます。この例では、リーフ ブロワーをオフにするだけです。次に、ステップ 3:根本原因の分析。十分な質問をすると、問題の元の原因にたどり着きます。これは、軽油と燃料の混合物に間違った種類の油を追加したことが原因である可能性があります。

ステップ 4 では、修正と防止を行います。できる限り、誤って追加した悪い燃料を取り除きます。将来の問題を防ぐために、マーカーを使用して送風機に簡単なメモを書くことができます:「NO MOTOR OIL IN FUEL MIX」。

次に、ステップ 5 で、適切な燃料で送風機を実行し、煙をチェックして、ソリューションが機能することを確認します。

FRACAS の正しい発音は?

基本的にそれが何であるかを知ったので、それをどのように言うかを知ることが重要です. 「障害報告、分析、および是正措置システム」は少し口が長いので、頭字語を使用する方が常に簡単です。

最も一般的な発音は /frah-cuss/ です。 /frey-cuss/ と言う人もいます。

最も簡単な方法は、戦いや議論の別の言葉である「fracas」と同じように言うことです.

FRACAS の利点は何ですか?

一般に、特定の目標を達成する方法を標準化するシステムを導入することは常に良いことです。システムが整ったら、次に何をすべきかを考えて時間を無駄にする必要はありません。システムに従うだけです。また、メンテナンス部門全体のためのシステムがあれば、チームが車輪の再発明に時間を浪費していないこともわかります。

また、うまくいかない場合でも、優れたシステムにより、手順を簡単に追跡できます。毎回違うやり方をしていると、過去にさかのぼって新しい間違いを犯した場所を見つけるのがずっと難しくなります。

特に FRACAS の利点の 1 つは、時間の経過とともに実際に機能するソリューションが得られることです。最後のステップは、ソリューションが問題を解決することを確認するためのデータの収集であることを忘れないでください。リーフブロワーを使用して、それを元に戻し、適切な量の煙があることを確認します.解決策を確認することで、別の修正が必要かどうかを早い段階で知ることができます。

FRACAS は、ISO-9001 を含む ISO 規格への準拠にも役立ちます。これは、多くの同じ手順に厳密に従っているためです。

FRACAS はどのように機能しますか?

主な手順は 3 つあります:

<オール>各ステップは小さなステップの集まりであるため、詳しく見ていく価値があります。

報告

レポートの最も重要な部分は、問題に関する最初の情報を収集するインシデント レポートです。レポートに含める必要があるものは業界や組織によって異なりますが、問題の原因と、問題を解決するために誰かがすぐに実行した手順を示すデータに焦点を当てる必要があります。

たとえば、資産がオフラインになった場合に知りたいこと:

- 誰かが最初に問題に気付いた日時

- 問題に気づいた人の名前と役職

- 問題が発生した最初または初期の兆候

問題に対処するために人々が行ったすべての手順 後で、何が問題だったのかを突き止めようとするときに、データが多ければ多いほど、原因を見つける可能性が高くなります。同時に、実際的な制限もあり、大量の重要でないデータを処理する必要はありません。

分析

このステップでは、問題を解決する方法を決定する必要があります。場合によっては、タスクを割り当てられた人は、その時点で対応可能な人である可能性があります。また、メンテナンス リーダーが特定の経験と専門知識に基づいて人を選ぶ場合もあります。

担当者は誰でもインシデント レポートを見て、問題の元の原因を特定する必要があります。通常は、根本原因の分析と、資産のメンテナンスと修理の履歴の慎重なレビューを組み合わせて使用できます。

是正措置

最後に、このステップで修正を実装します。次に、ソリューションが成功したことを確認する必要があります。そのためには、何を追跡できるか、何を追跡する必要があるかを明確に把握する必要があります。

たとえば、1 分間に 10 個のブリキ缶を生産する必要がある資産は、3 個しか生産できません。分析を行った結果、問題はコンベヤ ベルトの位置ずれにあると判断しました。それを修正した後、戻ってアセットが 1 分間に 10 個の缶を生産できるように戻っていることを確認する必要があります。

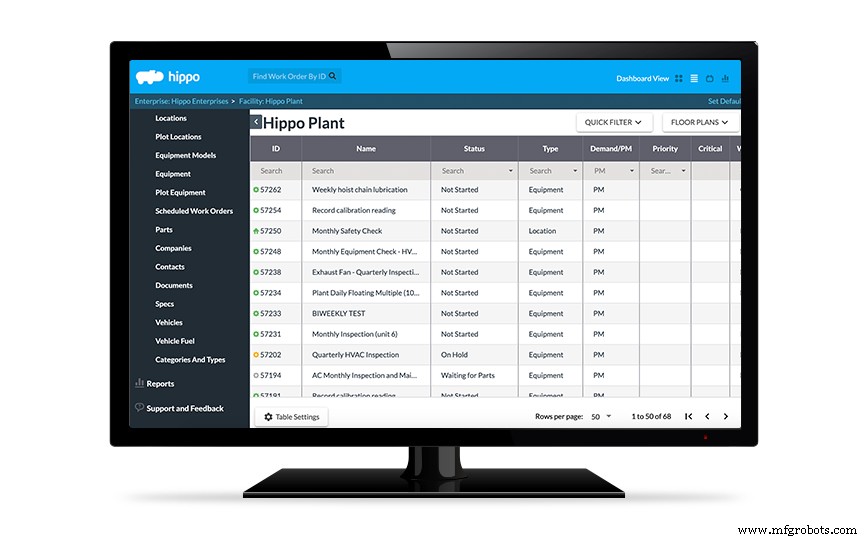

CMMS はどのように FRACAS を容易にしますか?

優れた最新の CMMS により、FRACAS のすべてのステップが容易になります。

FRACAS の鍵は、最初から適切なデータを取得することです。オープンなメンテナンス リクエスト ポータルを使用すると、チームは関連データをリアルタイムで簡単に入力できます。すべてを覚えてから書き留める代わりに、技術者は CMMS にすばやくアクセスしてデータを即座に入力できます。データがシステムに取り込まれると、中央データベースからチームの全員がデータを利用できるようになります。

その後、分析段階で、技術者は包括的な資産のメンテナンスと修理の履歴にアクセスできます。資産に対して何がいつ行われたかを正確に把握しているため、根本原因を明らかにする傾向をより簡単に探すことができます。

是正措置として、技術者が作業を適切に行うために必要なすべてを詰め込んだ作業指示書を作成できます。たとえば、次のものが含まれます。

- 段階的な説明

- カスタマイズ可能なチェックリスト

- 関連する部品と材料

- デジタル画像、回路図、OEM マニュアル

また、このソフトウェアを使用して、技術者がいつ作業指示書を閉じるかをリアルタイムで確認できるため、解決策が正しいものであったかどうかの確認を開始するタイミングを正確に知ることができます。

次のステップ

FRACAS をメンテナンス ツールボックスに追加する準備はできましたか?

Hippo は、保守管理ソフトウェアに関する質問への回答、ソフトウェアのライブ デモの予約、無料試用版の設定など、お客様に最適なソリューションを見つけるお手伝いをします。

まとめ

予防保守は、問題を早期に発見する優れた方法です。ただし、適切な修正を確実に使用するには、障害の報告、分析、および是正措置システム (FRACAS) も必要です。カスタム インシデント レポートを使用して、問題に関するデータを収集することから始めます。そこから、根本原因分析を使用して、問題の本当の理由を特定できます。これは、考えられる最善の解決策を特定するための最初のステップです。最後に、ソリューションを実装して追跡することでループを閉じます。 FRACAS は問題解決システムの標準化を支援し、メンテナンス チームが次に何をすべきかを決定したり、車輪を再発明したりする時間を無駄にしないようにします。また、ソリューションが機能しない場合に、逆方向に作業することも容易になります。最新の CMMS ソフトウェアは、重要なデータをリアルタイムでキャプチャし、メンテナンス チーム全体と共有できるようにすることで、あらゆる段階で作業を容易にします。

産業技術